F22反应残液处理技术的研究与开发

程荣萍

(江苏梅兰化工有限公司,江苏 泰州 225300)

F22反应残液处理技术的研究与开发

程荣萍

(江苏梅兰化工有限公司,江苏 泰州 225300)

研发一种F22反应残液处理工艺,将残液 (主要成分为五氯化锑)用压缩空气压入水解釜,在酸性环境内进行绝热水解,汽提产物经冷凝、中和、分离,回收有机氯废渣氧化锑,定期捞出晾干出售,尾气吸收产生副产盐酸。该工艺生产过程易控制,操作稳定,解决了F22反应残液的囤积产生的安全隐患,并保护了环境。

F22反应残液;水解;汽提;氧化锑;安全隐患

1 项目研究开发的背景和目的

目前我公司有11.2万吨/年的F22生产装置,反应后产生残液(主要成分为五氯化锑),现场共有残液槽38只,总量合计126.89吨(2014年现场又增加残液7只槽,31.4吨)。F22反应残液的囤积产生了较大的安全隐患,此外每年新产生的反应残液也对残液存储能力提出了严峻的要求,故本厂急需采用自主工艺手段消化反应残液。利用反应残液处理项目的实施,对现场存放的126.89吨反应残液进行水解处理,从而消除残液存放带来的安全环保隐患,水解副产氧化锑又可产生附加经济效益。

2 项目技术方案可行性分析

现生产F22的企业反应残液处理都没有可行的方法,主要是将残液作为危废转移,危险性大,且成品高。我公司研发的F22反应残液处理工艺,其过程中所有公用工程系统(水、电、蒸汽)可借助企业现有装置的设备设施,无需重建,产生的污水又可送梅兰污水处理站处理。此方案可操作性较强,彻底解决了F22反应残液的囤积产生的安全隐患,并保护了环境,解决了制约F22生产产能的瓶颈,同时回收了物料,产生附加经济效益。

3 工艺流程图及工艺描述

图1 F22反应残液处理工艺流程方框示意图

流程说明: (1)残液由压缩空气压入水解釜,在酸性环境内进行绝热水解生成HCL、氯仿和HF; (2)水解产生的废渣定期排入沉降池进行沉降,定期人工捞出晾干后出售,清液循环回釜重新利用; (3)反应产生的热量将HCL、氯仿、HF等挥发物汽提至石墨冷凝器,其中氯仿被冷凝下来得以收集; (4)剩余酸气进入膜式吸收器进行水洗吸收; (5)通过碱洗将剩余酸气洗涤干净; (6)达到环保排放要求的尾气通过风机进行排放。 (7)相分离槽及碱循环槽产生的污水打至污水处理站处理[1][2]。

4 项目研发风险分析

表1 HAZOP分析记录表

本工艺过程中关键一步是水解反应,主要风险也在水解反应,针对存在的风险采用危险与可操作性分析(HAZOP)分析法进行分析(见表1)。

经风险分析,此工艺过程中的主要风险是物料泄漏产生的风险,针对存在的风险采取针对性的措施后,风险是可接受的[3]。

5 项目实施工程方案

5.1项目选址

项目选址在公司现有HF装置南侧,将南侧原污水池旧管道设备拆除,清池、浇筑沉降池隔墙并防腐,并建设钢框架基础,构建三层钢框架。

5.2设备设施安装

将相分离槽、酸循环槽、碱循环槽、水解釜、石墨冷凝器、石墨膜式吸收器、石墨块孔冷却器、碱洗塔、水解釜补酸泵、相分离槽打料泵、酸循环泵、碱循环泵及尾气风机等设备设施安装到位,并进行各路管道排布、安装[4][5]。

5.3气密性试验和调试

各型仪表安装并进行调试,系统进行气密性试验,使装置具备试运行状态。

6 项目试运行情况总结

自2014年10月6日投料试车至2014年10月19 日14天,共处理F22残液共计8槽,共计残液33.6吨。整个试车工作有序进行,基本达到安全、环保的设计要求。在试车过程中亦发现一些问题,计划在第二阶段处理前完成改善工作,以期进一步完善F22残液处理工作。

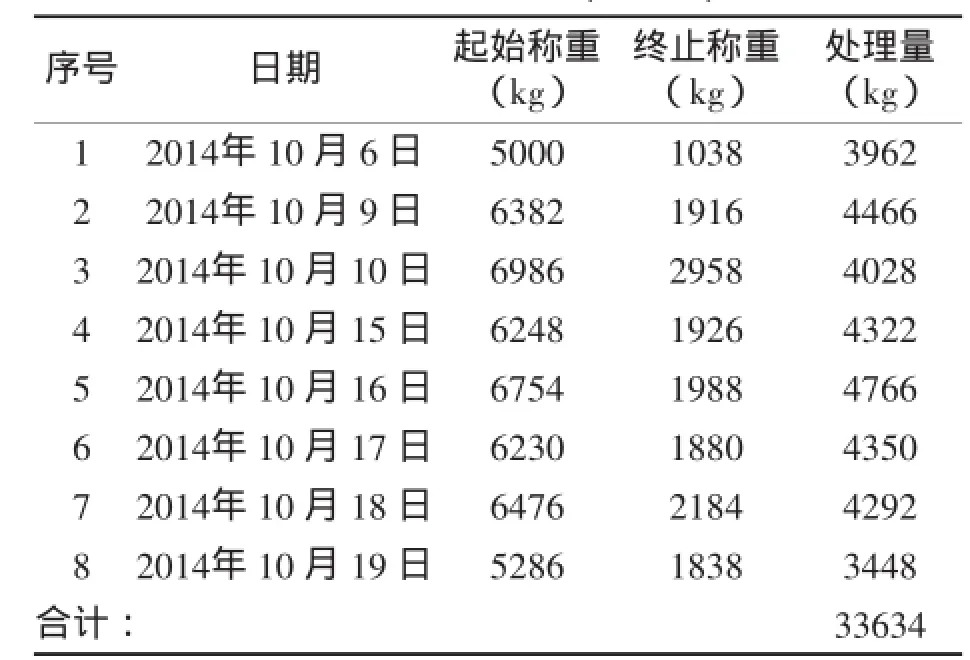

6.1试车残液处理情况 (见表2)

表2 残液处理日期、批次、重量

6.2试车各项指标控制情况

6.2.1投料量根据调试,第一阶段试车过程中,在确保系统不跑气的前提下,将残液投料量从300kg/h逐步增加到700kg/h,在此投料负荷下残液能相对稳定地进料,尾气系统亦能保持无酸气。F22反应残液处理装置日处理量已达到4吨以上,达到原设计标准。

6.2.2系统压力试车初期,为保证系统负压,防止酸气外溢,尾气风机进口开度较大,试车初期存在负压过大的情况,造成系统内气体流速较快,水碱洗效率下降,在投料量瞬间加大或一槽处理完毕加大空压吹扫时,尾气烟囱即有明显酸气。后在水解系统增加U形管负压计,以合理调整系统负压,并稳定投料量,尾气烟囱情况大大好转,已无酸气飘出,经分析已达标排放。

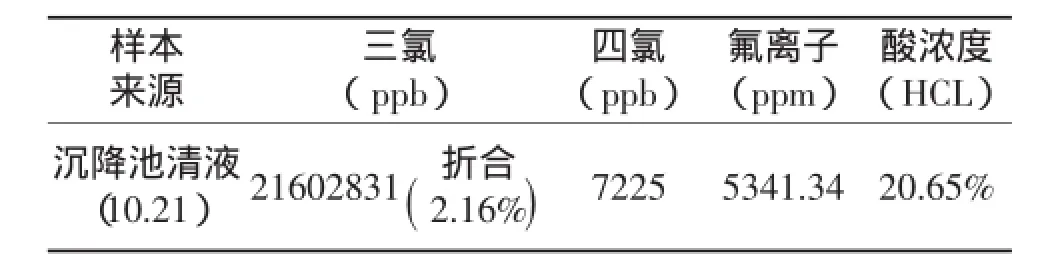

6.2.3水解温度温度的作用主要是将釜内混合液中有机相和酸挥发出去,理论上温度越高越好(因是水溶液,常压下上限温度不会超过100℃)。第一阶段试车水解釜测温仪表尚未安装,温度基本靠用手触摸判断。实际操作中发现,在700kg/h的持续投料下,经过6-7小时水解,釜内温度约能达到60℃左右。事实上,整个水解反应本身对温度的控制精度不敏感,在实际试车中,水解釜温度相对偏低,有机相和HCL的挥发仍不够彻底,相当一部分有机物以排渣的方式进入沉降池,最终作为水解母液重复打回水解釜在系统累积(见表3)。

表3 第三级沉降池的清液分析数据

从上述数据来看,水解釜单纯依靠自身反应热,并不足以将大部分有机物及酸挥发至冷凝、洗涤系统,从沉降池清液组分来看,氯仿、酸浓度依旧相当高,尤其是酸浓度,达到20.65%,表明相当一部分HCL并未能够从水洗带出。后通过改善,适当通蒸汽并将设备保温,提高水解釜温度后,能够逐步将系统内累积的有机物和酸带出,达设计要求。

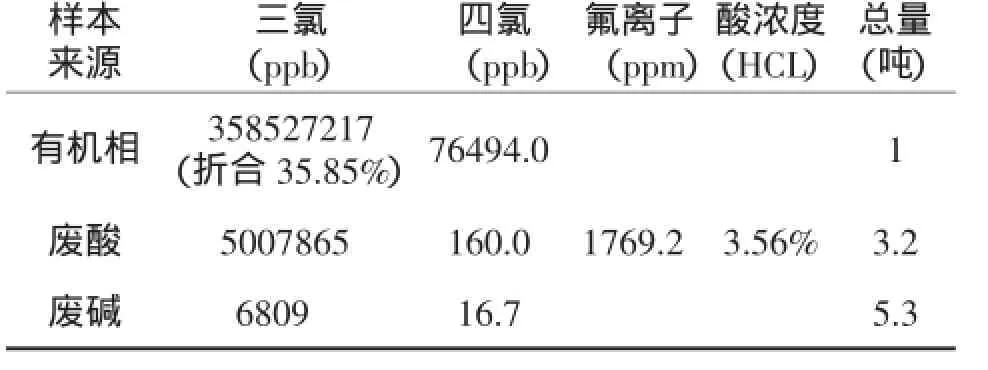

6.2.4有机物收集第一阶段试车完毕后,对具备冷凝收集效果的各取样点分析数据进行对比,从而验证有机相收集的效果。分析数据见表4(注:冷媒接通前数据为第1槽残液试车完毕后分析得出,接通后数据为整个第一阶段8只残液槽全部处理完成后分析得出)。

表4 冷凝后收集的有机物分析数据

由数据得知,在有机相冷凝器接通冷媒后,大量有机物(氯仿)被冷凝下来得以被收集,从接通冷媒前后数据对比看,后者冷凝液氯仿含量达到35.8%,为前者的71倍,尽量避免了后道工序酸碱中有机物的大量带出,使有机物最大限度地在冷凝回收单元得以收集。

6.2.5尾气洗涤放空在合理调整系统负压,降低水碱洗气体流速后,尾气烟囱已基本看不到酸气飘出。在处理完8槽残液后,酸循环槽浓度为3.5%,碱槽(8%NaOH)期间曾向污水池打过一次约1~2吨废碱,补充新碱后至今未达到饱和。

6.2.6废水、废渣总量及浓度控制(1)废水。F22残液处理装置废水的来源主要有4处:尾渣沉降池清液、有机物收集槽、废酸、废碱。在第一阶段试车结束后,对上述3处地点进行了取样分析(尾渣沉降池清液作为水解母液循环使用,不作为废水输出)。

表5 残液处理装置废水分析数据

由分析数据得出:污水总量很小,废酸废碱中三氯具备稀释后送污水站的条件。

(2)废渣。本装置所产生废渣的主要成分为含水五氧化二锑,目前预估约有18吨(不含水)在沉降池中。在沉降池盖板上增加搅拌,通过渣浆泵输送至装置南侧原有压滤机,压滤液回收至沉降池重复作为水解母液,固体五氧化二锑收集后采取晾干的方式集中储存出售。

7 结语

F22反应残液处理工艺项目的开发实施,对现场存放的126.89吨反应残液进行水解处理,从而消除了每年新产生的反应残液存放带来的安全环保隐患,处理后含有机物的废水能符合梅兰污水处理站的接受要求,副产氧化锑又可产生附加经济效益。

[1]魏文德.有机化工原料大全[M].北京:化学工业出版社,1989.

[2]国家安全生产监督管理总局.AQ/T 3033-2010化工建设项目安全设计管理导则[S].北京:煤炭工业出版社,2011.

[3]国家安全生产监督管理总局.AQ/T3049-2013危险与可操作性分析(HAZOP)分析应用导则[S].(IEC61882:2001,MOD).北京:煤炭工业出版社,2013.

[4]陈英南,刘玉兰.常用化工单元设备的设计[M].上海:华东理工大学出版社,2005.

[5]贺匡国.化工容器及设备简明设计手册[M].北京:劳动人事出版社,1987.

(责任编辑杨荔晴)

R&D of the Technology for Treating F22 Reaction Residue

CHENG Rong-ping

(Jiangsu Meilan Chemical Co.,Ltd.,Taizhou Jiangsu 225300,China)

Research and develop the technology to treat the F22 reaction residue.Press the residue(the main component is antimonic chloride)into the hydrolysis reactor by compressed air and the residue will be heat isolating hydrolyzed under acid condition.The residue from the hydrolysate which is antimonic oxide will be recycled after condensation,neutralization and separation.The residue will be air lifted and dried periodically for sales.The tail gas will be absorbed to produce by product HCL.This technology is easy for the production control and operation and solves the potential safety hazard of the accumulation of F22 reaction residue and also protects the environment.

F22 reaction residue;hydrolysis;air lift;antimonic oxide;potential safety hazard

X78

A

1671-0142(2015)01-0052-04

程荣萍(1971-),女,江苏姜堰人,工程师.