搅拌摩擦焊残余应力研究现状及展望

牛鹏亮,李文亚

(西北工业大学材料学院,西安 710072)

焊接残余应力的大小和分布,直接影响着焊接结构件在后期服役过程中结构变形、应力腐蚀开裂、疲劳裂纹的扩展等使用性能[1—2],因此,搅拌摩擦焊件内部残余应力的研究也是非常重要的。常用的有损检测方法主要有钻孔法、云纹干涉法、裂纹柔度法以及轮廓线法等[3—5]。由于测试设备的局限性,国内主要采用钻孔法和云纹干涉法[6—8],但由于有损检测方法对于焊件的破坏性制约了其广泛的应用,因而无损检测方法才受到相关研究者们的青睐。目前,无损检测方法主要有普通X射线衍射法、磁性法、超声波法、中子衍射法以及高能同步辐射法等。普通X射线衍射法只能检测到材料表面以下20 μm处的应力,磁性法要求被测材料具有磁性,而超声波法的测量精度相对较差。这3种方法由于各自存在的问题限制了它们的应用。当前,能够准确测量搅拌摩擦焊残余应力的无损检测方法只有中子衍射法和高能同步辐射法,也是目前国外对搅拌摩擦焊接头残余应力测试的主要方法。研究人员在运用数值模拟的方法预测搅拌摩擦焊接头残余应力方面也做了大量的工作[9—14]。

1 有损检测方法

1.1 小孔法

小孔法是利用钻孔工具在要测试残余应力的部位加工一个小孔,由于其残余应力释放引起了残余应力的重新分布。测量小孔附近由于小孔加工而引起的应变释放量,通过弹性力学计算即可换算出小孔原有的残余应力值。此法简单易行,测量精度高,在焊接残余应力的测试中得到了广泛应用[15]。

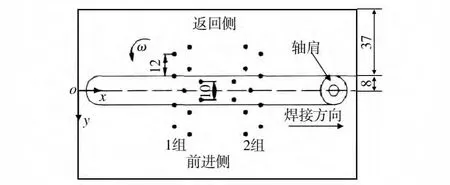

王希靖[16]等人采用小孔法对不同焊接工艺参数下LY12铝合金薄板搅拌摩擦焊对接接头的残余应力进行了测量和分析。关于钻孔法测量残余应力,美国材料试验学会(ASTM)有其标准,船舶行业也已制定了关于钻孔法的标准。该实验钻孔直径1.5 mm,深度为2 mm。选取前进侧轴肩、焊缝中心线和返回侧轴肩3个点进行测试,测试点的位置如图1所示。结果表明横向残余应力和纵向残余应力的分布规律基本相同,而且纵向残余应力总是大于横向残余应力。纵向残余应力分布不对称,返回侧低于前进侧应力,在焊缝附近为拉应力,在轴肩作用区之外迅速转变为压应力,纵向高应力集中区在轴肩作用区域。最大值大概分布在前进侧轴肩作用区与被焊母材左右边界。

图1 测试点位置及残余应力分布[16]Fig.1 Location of the testing point

魏艳妮[17]等人采用小孔释放法对6061-T5铝合金搅拌摩擦焊接接头残余应力进行了测试与分析,测试贴片位置分布如图2所示。测试结果表明焊缝及近缝区平行和垂直于焊缝方向的残余应力均为压应力,最小值为7.5 MPa,最大值均出现在后退侧,垂直和平行于焊缝的最大压应力分别为93,100 MPa;焊缝前进侧和后退侧残余应力分布基本相同;随小孔深度的增加,横向和纵向的残余应力均增加。他们认为搅拌摩擦焊残余压应力的产生是由于焊接过程中的强烈塑性变形,有类似喷丸处理的效果。

图2 残余应力测量贴片位置[17]Fig.2 Location of the residual stress testing paster

1.2 云纹干涉法

搅拌摩擦焊接头残余应力存在很大的应力梯度,但应变片只能得到其长度范围内的平均应变,导致其测量的误差比较大,不适合准确测量搅拌摩擦焊接头的残余应力。云纹干涉法是用测量的位移信息代替应变片测量的应变信息来确定残余应力[18]。亚敏[8]等人利用云纹干涉钻孔法测量非均匀分布残余应力的计算公式和实验方法,对搅拌摩擦焊接头的残余应力进行了测量。试验时假设非均匀残余应力场在孔周围小范围内是均匀的。结果表明,纵向残余应力σx和横向残余应力σy都为残余拉应力,它们均随着深度的增加而增加,但σx比σy大得多。因而,纵向残余应力是搅拌摩擦焊的主要残余应力,剪切残余应力与正应力具有相同的量级,但数值大小在0附近上下浮动;残余拉应力在离开焊缝中心后先减小后增加,在热影响区达到最大值,最后在进入母材区域逐渐减小,随着离焊缝距离的增加,残余应力将最终减小为0。然后改变方向成为残余压应力,以与焊缝区内的残余拉应力保持平衡。总之,热影响区和焊缝中心的残余应力较大。

2 无损检测方法

X射线衍射法、中子衍射法和高能同步辐射法测量残余应力的原理基本相同,均利用的是布拉格方程。材料受到应力后,晶面间距的改变量可以通过衍射峰的相对位置变化测得。由于中子的穿透能力强以及高能辐射的高能量特征,使得后两种方法可以测得材料较深区域的残余应力。

2.1 X射线衍射法

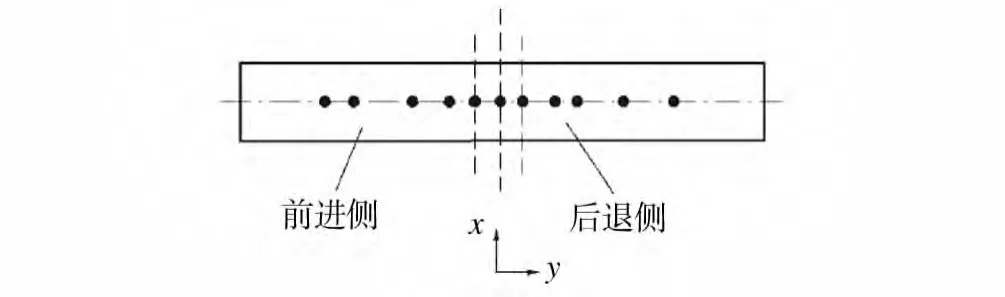

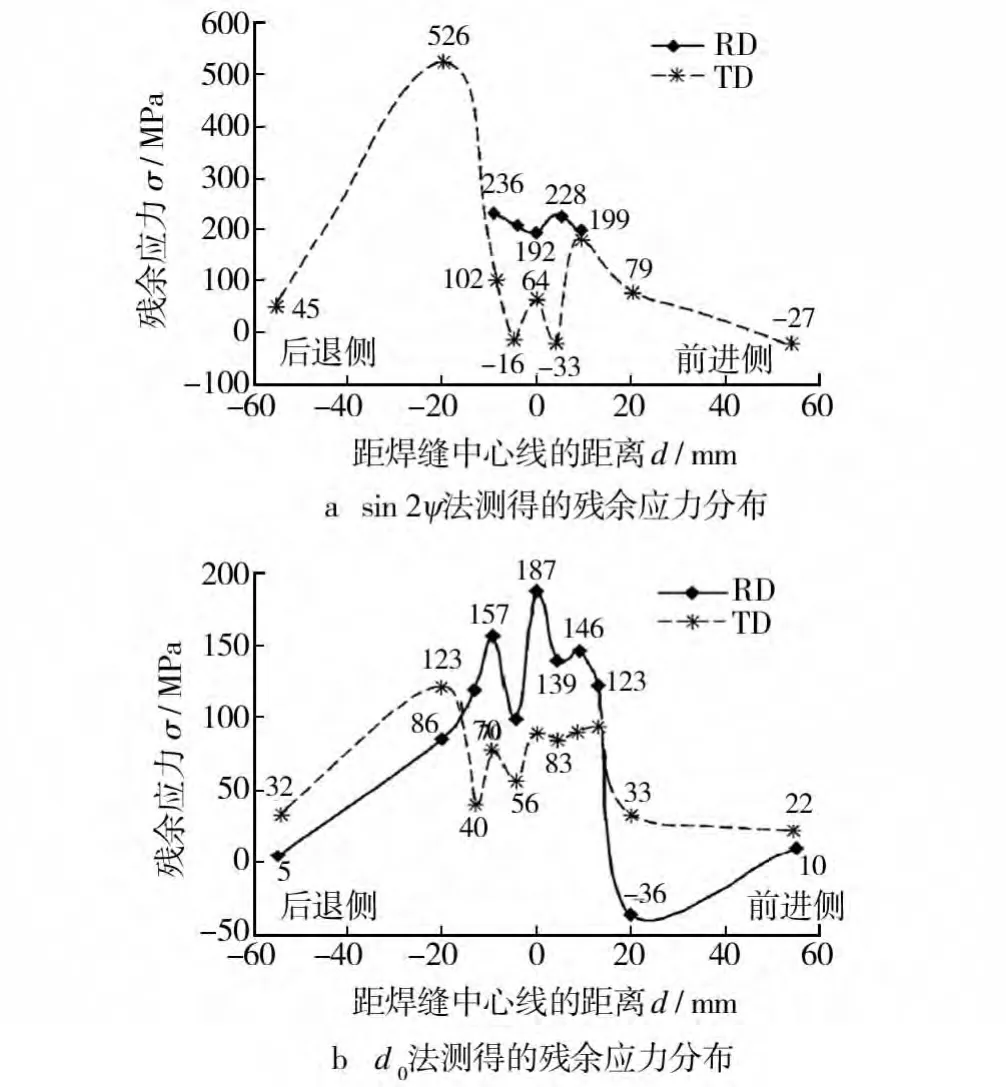

张津[19]等人用SWXRD-1000型短波长X射线衍射仪对Al{311}晶面族进行衍射分析,测试方法选用sin 2ψ法(与普通X射线衍射分析完全相同)和d0法(与中子衍射及高能同步辐射的基本原理完全相同),测试结果如图3所示。图3a为sin 2ψ法测得的结果,由于母材、热影响区存在很强的轧制织构,严重偏离了sin 2ψ法的模型,测量结果对于这两个区域无效,而热机影响区的晶粒发生弯曲且内部有亚晶出现,造成了测量结果误差较大。只有焊核区为等轴再结晶组织,测量结果是可靠的。RD方向的残余应力值明显大于TD方向。由图3b可知,最大拉应力值出现在焊缝中心线上,为187 MPa,达到了母材屈服强度的57%。由于焊接过程中前进侧与后退侧热输入不同,使得前进侧的残余应力沿TD方向的梯度明显大于后退侧的残余应力沿TD方向的梯度。

图3 FSW焊缝残余应力分布[19]Fig.3 Residual stress distribution of the FSW joint

Hatamleh[20]等人首先对2195和7075铝合金搅拌摩擦焊缝表面分别进行了激光喷丸和珠击喷丸处理,然后利用X射线衍射技术测量了处理后焊缝的残余应力。珠击喷丸处理得到的表面残余应力高于激光喷丸处理的表面残余应力。激光喷丸处理对于焊缝边缘的残余应力影响不大,此处正好发生了明显的软化现象。有关残余应力对疲劳性能影响的研究比较多[21—22]。Tran[23]等人研究了残余应力及微观组织对AA6063-T5铝合金搅拌摩擦焊疲劳裂纹扩展的影响。分别在室温和200℃对焊态和焊后热处理的焊缝进行疲劳试验,疲劳裂纹扩展率受微观组织的影响较大,而在轴肩区虽然有明显的残余应力,但对疲劳裂纹扩展影响不大。Commin[24]等人研究了微观组织改变造成的残余应力变化对于锻造镁合金搅拌摩擦焊拉伸性能的影响。搅拌摩擦焊时,保持焊接速度和搅拌头旋转速度不变,轴肩直径分别选用为10 mm和13 mm,这两种轴肩所获得焊缝的残余应力分布由于组织的不同而存在较大差异。在热力影响区存在较大的残余拉应力,并且前进侧的残余拉应力更大。残余应力影响屈服应力的演变,因而对搅拌摩擦焊的力学性能有较大影响。Hatamleh[25]等人研究了2195铝锂合金搅拌摩擦焊缝残余应力的分布特征以及喷丸后应力的释放。试验结果表明,在焊缝的表面和内部都存在较高水平的残余拉应力,通过施加激光喷丸处理,表面和内部的残余应力都会有一定的释放,并且大多表面残余应力的释放发生在施加第一次循环载荷时,如图4所示。

图4 喷丸处理前后接头残余应力分布[25]Fig.4 The residual stress distribution before and after peening

2.2 中子衍射法

中子衍射法由于中子较强的穿透能力,可用于测量焊接结构内部的残余应力。研究人员已经用中子衍射法测量了高强钢MIG焊[26]和不锈钢管GTAW焊[27]焊缝内部残余应力的分布特征。有关中子衍射测试搅拌摩擦焊的研究也比较多,Ma[28]等人利用德国ARES-2中子衍射仪对2198-T8铝合金搅拌摩擦焊接头残余应力进行了测试。研究了试样尺寸效应对于接头残余应力和疲劳裂纹扩展的影响,断裂韧度试样和疲劳裂纹扩展试样分别切3个不同的尺寸,前者的裂纹平行于焊缝,后者的裂纹垂直于焊缝。结果在疲劳裂纹扩展试样刻痕周围的压应力延迟了其裂纹的萌生和向焊缝中心线扩展的速率;随裂纹长度的增加,残余应力减缓了裂纹扩展速率。

Starona[29]等人分别对 6.3 mm 和 3.2 mm 厚的AA2024-T351铝合金进行了搅拌摩擦焊,焊前对铝合金板施加大小为屈服强度70%的拉力,并用中子衍射技术测量了接头的残余应力,结果在经焊前拉伸的焊缝中,无论是纵向还是横向均测得的是压应力;在未经焊前拉伸的试样中纵向残余拉应力峰值达到了130 MPa,而横向残余应力比较小且分布较为均匀,如图5所示。

图5 6.3 mm厚接头残余应力分布[29]Fig.5 Residual stress results for the 6.3 mm thick joint

Michael[30]等人分别用轮廓线法和中子衍射法对25.4 mm厚的7075-T7451和2004-T351铝合金搅拌摩擦焊缝中的残余应力进行了测试。为了消除切割试样造成的应力释放,制样时试样要切的长一些(圣维南特征距离和横向尺寸的相关性大于厚度方向)。测试结果表明,残余拉应力峰值(32 MPa)区内,呈典型的“M”型,认为非对称的分布特征和搅拌摩擦焊过程中较大的热量梯度有关。同时也表明,搅拌摩擦焊焊接厚板时,焊缝中的残余应力比较小。Solanki[31]等人研究了镁合金AZ31搅拌摩擦点焊接头的残余应力,其中子衍射结果表明,在热机影响区有明显的平面残余拉应力,且在远离焊缝中心的区域减小。Cioffi[32]等人基于平行于焊缝和垂直于焊缝两个方向拉弯力矩平衡方程,借助中子衍射的优势,运用固定基点算法和遗传算法,计算出了10 mm厚时效强化铝合金AA2024搅拌摩擦焊接头不同区域的无应力晶格间距d0值。

2.3 高能同步辐射法

同步辐射(Synchrotron Radiation)是速度接近光速的带电粒子在作曲线运动时,由于相对论效应,沿轨道切线方向发出的电磁辐射(也叫同步光)。高能同步辐射测试残余应力的基本原理和中子衍射基本相同,都是要满足布拉格方程。

Lombard[33]等人研究了工艺参数对 AA5083-H321铝合金搅拌摩擦焊残余应力的影响。采用高能同步辐射法测量了不同工艺参数下的残余应力值。结果表明,焊后接头残余应力分布曲线的宽度和最大值和热输入存在线性关系,且焊接速度对热输入起主导作用。Luckhoo[34]等人针对12.7 mm厚钢的搅拌摩擦焊焊缝,采用3种不同本征应变的有限元模型模拟其残余应力分布,并用高能同步辐射技术对焊缝残余应力进行了测量,通过对比模拟结果和实测结果发现,随本征应变范围的扩大,该有限元模型预测焊缝中残余应力更为准确。Altenkirch[35]等人在 AA7449-W51铝合金搅拌摩擦焊过程中,在焊件上施加不同大小的拉力,然后用高能同步辐射技术对焊缝残余应力进行了测试与分析,所施加的拉力减小了焊后接头残余应力的变化范围,当所施加的拉力大小为母材室温屈服强度的35%时,焊后接头中的残余应力最小。Peel[36]等人研究了焊接速度对AA5083铝合金搅拌摩擦焊接头微观组织、力学性能以及残余应力的影响,结果表明,随焊接速度的增加,焊缝横向残余应力也随之增加,如图6所示。他们认为这很可能是因为搅拌摩擦焊时,较大的热量梯度以及残余应力来不及释放导致的。

图6 焊缝纵向和横向残余应力分布[36]Fig.6 The residual stress distribution of the longitudinal and transverse of the welds

3 结语

通过综述近些年来国内外搅拌摩擦焊件残余应力的研究现状可知,搅拌摩擦焊接头残余应力的分布规律大致为:纵向残余应力大于横向;前进侧残余应力大于后退侧;焊缝中心为拉应力;随深度的增加残余应力值增加。由于有损检测对于焊接件的破坏、测量精度的限制,无损检测方法将会越来越受到研究者们的欢迎。残余应力无损检测方法中,普通X射线衍射受穿透力的限制,更适合于被测件表面残余应力的测量,中子衍射、高能同步辐射是目前公认的测量残余应力结果最可靠的方法。随着搅拌摩擦焊残余应力检测水平的不断提高以及有关残余应力理论研究的不断深入,搅拌摩擦焊残余应力的数值模拟也会更加的成熟,从而为搅拌摩擦焊残余应力的预测提供有力的支撑。

[1]JAMES M N,HUGHES D J,CHEN Z,et al.Residual Stresses and Fatigue Performance[J].Engineering Fatigue Analysis,2007,14(2):384—395.

[2]张正伟,张昭,张洪武.焊接残余应力对2024铝合金薄板疲劳寿命的影响[J].焊接学报,2014,35(10):29—36.ZHANG Zheng-wei,ZHANG Zhao,ZHANG Hong-wu.Influence of Welding Residual Stresses on Fatigue Life of Al 2024 Plate[J].Transactions of the China Welding Institution,2014,35(10):29—36.

[3]董春林,刘川.基于轮廓法测试镍基高温合金惯性摩擦焊接头内部残余应力[J].稀有金属材料与工程,2014,43(3):605—609.DONG Chun-lin,LIU Chuan.Experimental Measurement of Internal Residual Stress in Nickel-Base Superalloy Inertia Friction Weld Using the Contour Method[J].Rare Metal Materials and Engineering,2014,43(3):605—609.

[4]LIU Chuan,YI Xiang.Residual Stress Measurement on AA6061-T6 Aluminum Alloy Friction Stir Butt Welds Using Contour Method[J].Materials and Design,2013,46:366—371.

[5]PAULO R M F,CARLONE P,VALENTE R A F.Influence of Friction Stir Welding Residual Stresses on the Compressive Strength of Aluminum Alloy Plates[J].Thin-Walled Structures,2014,74:184—190.

[6]李亭,史清宇,李红克,等.铝合金搅拌摩擦焊接头残余应力分布[J].焊接学报,2007,28(6):105—108.LI Ting,SHI Qing-yu,LI Hong-ke,et al.Residual Stresses for Friction Stir Welded Al Sheets[J].Transactions of the China Welding Institution,2007,28(6):105—108.

[7]亚敏,戴福隆,吕坚.云纹干涉与钻孔法测量搅动摩擦焊接头的残余应力[J].实验力学,2002,17(z1):165—170.YA Min,DAI Fu-long,LYU Jian.Study on Residual Stresses of Friction Stir Welding with Moire Interferometry and Hole-drilling[J].Journal of Experimental Mechanics,2002,17(z1):165—170.

[8]亚敏,戴福隆,吕坚.搅拌摩擦焊接头残余应力的试验[J].焊接学报,2002,23(5):53—56.YA Min,DAI Fu-long,LYU Jian.Study on Residual Stresses of Friction Stir Welding[J].Transactions of the China Welding Institution,2002,20(5):53—56.

[9]RAJESH S R,HAN Sur Bang,WOONG Seong Chang,et al.Numerical Determination of Residual Stress in Friction Stir Weld Using 3D-analytical Model of Stir Zone[J].Journal of Materials Processing Technology,2007,187/188:224—226.

[10]Armin Rahmati Darvazi1,Mehdi Iranmanesh.Prediction of Asymmetric Transient Temperature and Longitudinal Residual Stress in Friction Stir Welding of 304 L Stainless Steel[J].Materials and Design,2014,55:812—820.

[11]ZHU X K,CHAO Y J.Numerical Simulation of Transient Temperature and Residual Stresses in Friction Stir Welding of 304L Stainless Steel[J].Journal of Materials Processing Technology,2004,146:263—272.

[12]JIN Lai-zhe,SANDSTROM R.Numerical Simulation of Residual Stresses for Friction Stir Welds in Copper Canisters[J].Journal of Manufacturing Processes,2012,14:71—81.

[13]BUFFA G,DUCATO A,FRATINI L.Numerical Procedure for Residual Stresses Prediction in Friction Stir Welding[J].Finite Elements in Analysis and Design,2011,47:470—476.

[14]MIR Z H Khandkar,JAMIL A K.Predicting Residual Thermal Stresses in Friction Stir Welded Metals[J].Journal of Materials Processing Technology,2006,174:195—203.

[15]陆才善.残余应力测试:小孔释放法[M].西安:西安交通大学出版社,1991.LU Shan-cai.Test of Residual Stess:Hole Release[M].Xi'an:Xi'an JiaoTong University Press,1991.

[16]王希靖,李娜,张忠科,等.LY12铝合金搅拌摩擦焊接头残余应力分析[J].焊接学报,2012,33(9):81—84.WANG Xi-jing,LI Na,ZHANG Zhong-ke,et al.FSW Residual Stress of Aluminum Alloy LY12[J].Transactions of the China Welding Institution,2012,33(9):81—84.

[17]魏艳妮,李京龙,黄甫,等.铝合金搅拌摩擦焊接头残余应力测试分析[J].电焊机,2012,42(4):54—57.WEI Yan-ni,LI Jing-long,HUANG Fu,et al.Test of Residual Stresses for the Joint of Aluminum Alloy Friction Stir Welding[J].Electric Welding Machine,2012,42(4):54—57.

[18]戴福隆,亚敏,谢惠民,等.云纹干涉与钻孔法测量残余应力的实验方法与系统[J].实验力学,2003,18(3):313—318.DAI Fu-long,YA Min,XIE Hui-min,et al.An Experimental Method and System for Residual Stress Measurement with Moire Interferometry and Hole Drilling[J].Journal of Experimental Mechanics,2003,18(3):313—318.

[19]张津,李峰,郑林,等.2024-T351铝合金搅拌摩擦焊焊件内部残余应力测试[J].机械工程学报,2013,49(2):28—33.ZHANG Jin,LI Feng,ZHENG Lin,et al.Internal Residual Stresses in the Friction Weldment of 2024-T351 Al Alloy Determined by Short Wavelength X-ray Diffraction[J].Journal of Mechanical Engineering,2013,49(2):28—33.

[20]HATAMLEH O,DEWALD A.An Investigation of the Peening Effects on the Residual Stresses in Friction Stir Welded 2195 and 7075 Aluminum Alloy Joints[J].Journal of Materials Processing Technology,2009,209:4822—4829.

[21]JOHN R,JATA K V,SADANANDA K.Residual Stress Effects on Near-threshold Fatigue Crack Growth in Friction Stir Welds in Aerospace Alloys[J].International Journal of Fatigue,2003,25:939—948.

[22]NI D R,CHEN D L,XIAO B L,et al.Residual Stresses and High Cycle Fatigue Properties of Friction Stir Welded SiCp/AA2009 Composites[J].International Journal of Fatigue,2013,55:64—73.

[23]TRAN H T,OKAZAKI M,Kenji Suzuki,et al.Fatigue Crack Propagation Behavior in Friction Stir Welding of AA6063-T5:Roles of Residual Stress and Microstructure[J].International Journal of Fatigue,2012,43:23—29.

[24]COMMINA L,DUMONTB M,ROTINAT R,et al.Influence of the Microstructural Changes and Induced Residual Stresses on Tensile Properties of Wrought Magnesium Alloy Friction Stir Welds[J].Materials Science and Engineering,2012,A551:288—292.

[25]HATAMLEH O,RIVERO I V,SHAYLA E S.An Investigation of the Residual Stress Characterization and Relaxation in Peened Friction Stir Welded Aluminum-lithium Alloy Joints[J].Materials and Design,2009,30:3367—3373.

[26]JAMES M N,WEBSTER P J,HUGHES D J,et al.Correla-ting Weld Process Conditions,Residual Strain and Stress Microstructure and Mechanical Properties for High Strength Steel-the Role of Neutron Diffraction Strain Scanning[J].Materials Science and Engineering A,2006,427:16—26.

[27]WANCHUCK W,VYACHESLAV E,CAMDEN R H.Residual Stress Determination in a Dissimilar Weld Overlay Pipe by Neutron Diffraction[J].Materials Science and Engineering A,2011,528:8021—8027.

[28]MA Y E,STARON P,FISCHER T,et al.Size Effects on Residual Stress and Fatigue Crack Growth in Friction Stir Welded 2195-T8 Aluminium-Part I:Experiments[J].International Journal of Fatigue,2011,33:1417—1425.

[29]STARONA P,KOAKA M,WILLIAMS S,et al.Residual Stress in Friction Stir-welded Al Sheets[J].Physica B,2004,350:e491—e493.

[30]MICHAEL B P,THOMAS G H,JOHN A B,et al.Residual Stress Measurements in A Thick,Dissimilar Aluminum Alloy Friction Stir Weld[J].Acta Materialia,2006,54:4013—4021.

[31]SOLANKI K N,JORDON J B,WHITTINGTON W,et al.Structure-property Relationships and Residual Stress Quantification of A Friction Stir Spot Welded Magnesium Alloy[J].Scripta Materialia,2012,66:797—800.

[32]CIOFFI F,HIDALGO J I,FERNANDEZ R,et al.Analysis of the Unstressed Lattice Spacing,d0,for the Determination of the Residual Stress in A Friction Stir Welded Plate of An Age-hardenable Aluminum Alloy-Use of Equilibrium Conditions and A Genetic Algorithm[J].Acta Materialia,2014,74:189—199.

[33]LOMBARD H,HATTINGHA D G,STEUWERA A,et al.Effect of Process Parameters on The Residual Stresses in AA5083-H321 Friction Stir Welds[J].Materials Science and Engineering,2009,A 501:119—124.

[34]LUCKHOO H T,JUN T-S,KORSUNSKY A M.Inverse Eigen Strain Analysis of Residential Stresses in Friction Stir Welds[J].Procedia Engineering,2009,1:213—216.

[35]ALTENKIRCH J,STEUWER A,PEEL M,et al.The Effect of Tensioning and Sectioning on Residual Stresses in Aluminum AA7749 Friction Stir Welds[J].Materials Science and Engineering A,2008,488:16—24.

[36]PEEL M,STEUWER A,PREUSS M,et al.Microstructure,Mechanical Properties and Residual Stresses as a Function of Welding Speed in Aluminum AA5083 Friction Stir Welds[J].Acta Materialia,2003,51:4791—4801.