闪速炼铜技术的自主创新与发展

董广刚,葛哲令,曾庆晔

(山东阳谷祥光铜业有限公司,山东 阳谷 252327)

闪速炼铜技术的自主创新与发展

董广刚,葛哲令,曾庆晔

(山东阳谷祥光铜业有限公司,山东 阳谷 252327)

闪速炼铜技术具有工艺成熟、配套设施完善、反应效率高、能耗低、环境保护好等优势,近几十年来在国内得到了快速的应用和发展。结合祥光铜业生产实际,阐述了闪速炼铜技术的进步过程,着重介绍了精矿喷嘴、闪速炉炉体、精矿干燥、失重加料等闪速炉重点装备的自主技术创新和进步,展望了闪速炼铜的可持续发展前景。

闪速炼铜技术;祥光铜业;进步过程;精矿喷嘴;闪速炉炉体;发展前景

1 引言

自1949年第一台闪速炉投产以来,业界对于闪速冶炼的理论的研究一直没有停止过。近年来随着富氧浓度的不断提升和新型精矿喷嘴的采用,使闪速炉又有新的发展,将单台闪速炉的生产能力从100kt/a左右提升到300~500kt/a。

在我国,于1969年开始,在云锡公司以硫化镍精矿为原料,对闪速熔炼技术进行工业规模试验研究工作;1977年开始,在常州冶炼厂进行了半工业规模的铜精矿闪速熔炼试验,为现在的贵溪冶炼厂提供了重要的设计依据。1978年未,中国与日本住友公司正式签约筹建贵溪冶炼厂,并于1985年建成投产。随后国内金隆铜业、金川公司闪速炉相继投产。同时闪速吹炼技术自1995年在美国肯尼科特公司成功应用后,近几年在中国得到了快速发展,如山东阳谷祥光铜业有限公司、铜陵有色金冠铜业公司和金川公司防城港项目等[1]。

2 闪速炼铜喷嘴技术的进步

闪速炼铜(熔炼、吹炼)属空间冶炼范畴,是一种先进的强化冶炼技术,以其环保、节能、高效等优势近年来得到迅速发展。其最核心的设备是精矿(冰铜)喷嘴,但该设备长期被国外垄断,虽然近年来国内不少企业对喷嘴做了不少改进并取得了不错的效果,但始终没有摆脱奥图泰技术专利的范围,我国企业需花费大量外汇购买技术许可证和关键设备喷嘴。近年来祥光铜业通过自主创新开发出旋浮喷嘴,适用于闪速熔炼、闪速吹炼,并取得了巨大的成功[2-4]。

2.1 旋浮喷嘴的技术特点

2.1.1 采用粒子碰撞反应机理,确保反应充分完全

空间冶炼过程中,由于原料性质和工艺条件不同,反应速度不一样,会出现粒子过氧化和欠氧化现象。

闪速冶炼反应机理主要是反应塔上部氧气和原料粒子的反应,若初始反应不好,产生的过氧化粒子和欠氧化粒子下落过程中没有再反应机会,所以整体反应不完全。

旋浮冶炼反应机理分为两部分,第一部分同闪速冶炼一样,主要是反应塔上部氧气和粒子反应,第二部分主要是反应塔下部过氧化粒子和欠氧化粒子间的碰撞再反应。旋浮冶炼的粒子碰撞反应机理确保了整个空间冶炼过程反应充分完全,为实现超强化冶炼奠定了理论基础。

以熔炼为例,旋浮熔炼主要反应如下:

第一部分(反应塔上部)氧气和精矿粒子间反应[5]

第二部分(反应塔下部)粒子和粒子间碰撞反应

2.1.2 采用龙卷风形式分散物料,强化气粒混合和粒子碰撞

龙卷风是自然界中具有极强扩散卷吸能力的高速旋流体,在自然界形成后破坏力巨大,但用在物料分散上则有利于风料的完全混合。

图1 物料分散模拟图

旋浮冶炼正是借鉴龙卷风的形式来分散物料,粒子呈旋流状态分 布在反应塔中央[3]。优点:一是气粒混合好;二是粒子碰撞反应机会;三是高温粒子集中在反应塔中央,对塔壁冲刷少,热损失少,可以自热冶炼。如图1所示。

2.1.3 采用中央脉动氧气,强化粒子脉动碰撞反应

中间氧通过脉冲阀连续脉冲式通入,在旋流脉动力学效应下,精矿粒子在下降的喷射流中产生自旋转、脉动、碰撞、聚合等现象,这种效应强化了闪速炉内的气—固及固—固间的多相反应,大大有利于熔炼过程的进行和完成。

2.1.4 采用风内料外供料方式,强化传质传热

与中央扩散型精矿喷嘴风包料(中间是精矿,外围是工艺空气)的进料方式不同,旋浮熔炼采用料包风的进料方式,在炉内依靠中间的旋流反应空气卷吸和扩张的特性使物料粒子较小的空间内处于旋浮状态,同时以脉动气流影响粒子的运动。这种供料方式的优点是原料粒子和工艺风接触的面积大,着火反应快。

2.2 旋浮喷嘴的应用

自旋浮喷嘴在祥光熔炼、吹炼炉成功投用后,体现出了大量优点:

生产能力大,实现了超强化冶炼。投料量达350t/h,目前闪速熔炼的投料量在120~200t/h左右。目前祥光熔炼炉投料量长期稳定在260t/h,尤其是2014年以来,月平均作业率均在95%以上,最高达到了98%,月处理精矿量在130kt以上。

反应效率高,指标良好。反应完全,没有下生料现象,作业率高达98%,烟尘率4%,熔炼渣含铜1.2%,热负荷最高达3000MJ/m3·h。

实现了自热熔炼,节约能源。正常生产时,不需要添加燃料、不仅可以自热熔炼,而且由于投料量大热量过剩,还可以处理占总精矿量10%左右的氧化矿。吹炼炉也是如此。

原料适应性强,处理高杂矿。通常认为闪速熔炼工艺只能处理干净铜精矿,旋浮熔炼因碰撞反应效率高,脱杂能力强,适应处理各种高杂质矿,克服了常规闪速熔炼的缺陷,祥光每年可以处理占总精矿量20%的高杂矿。

喷嘴无故障,全年免维修。旋浮喷嘴结构巧妙、简单,没有任何机械传动设备、没有损耗件,故障率基本为零。

3 干燥及加料系统的进步

闪速熔炼是将经过深度脱水的(含水小于0.3%)的粉状精矿,在喷嘴中与空气或富氧空气混合,从反应塔顶部通过加料装置经精矿喷嘴分散到高温反应塔内。随着闪速炼铜技术的发展,精矿干燥以及精矿加料系统也在不断进步。

3.1 干燥系统技术进步

传统闪速熔炼工艺中精矿干燥一般采用回转窑干燥和气流干燥。回转窑干燥和气流干燥的热源都来自于燃烧重油或天然气的热风炉,干燥效果比较好。但由于一般冶炼厂会有多余蒸汽,随着能源紧张,广泛用于化工领域的蒸汽干燥设备逐步被应用与精矿干燥。

上世纪末,业界开始将蒸汽干燥设备用于精矿干燥。 最初的蒸汽干燥机筒体和盘管不同步运转,盘管磨损严重,干燥能力小,如贵溪冶炼厂最初的干燥机。后经改进,现为筒体和盘管同步运转,减少了盘管磨损,能力提高到了220t/h,如用于贵溪冶炼厂的干燥机。

蒸汽干燥机的国产化技术也突飞猛进[6],除了金川公司采用的国产直管式干燥机外,祥光二期采用了盘管式国产干燥机,能力达到了200t/h,并对一期进行了改造,将出料端金属软管改在了外面,方便了检修。

3.2 精矿加料系统的进步

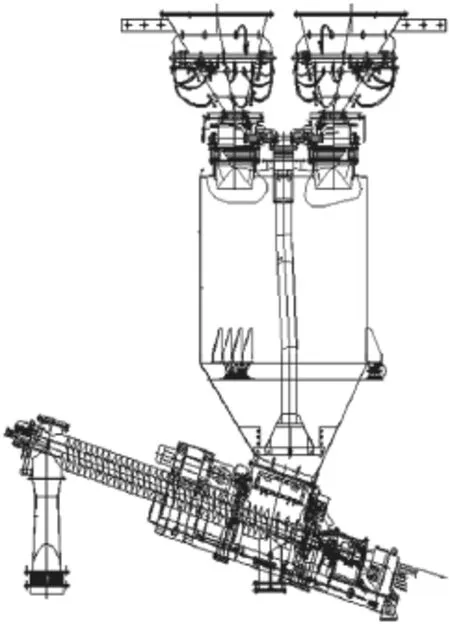

图2 失重加料装置

精矿计量方式有两种:直接称重和测定体积后换算成重量。直接称重包括冲击式流量计和失重计量。测量体积换算成重量包括风根秤和核子秤等。由于精矿配料的变化,入炉精矿的密度不是单一稳定的,因此通过测量体积换算成重量的称量方式不够精确,一般不被采用。 对于冲击式流量计,由于其本身结构,不适合用于大流量固体物料的计量。

目前广泛应用到闪速炉加料系统的是失重计量,如图2所示。

失重计量最早是奥托昆普从食品工业的计量装置借鉴过来,它的特点是计量准确可靠,其误差小于±1%。

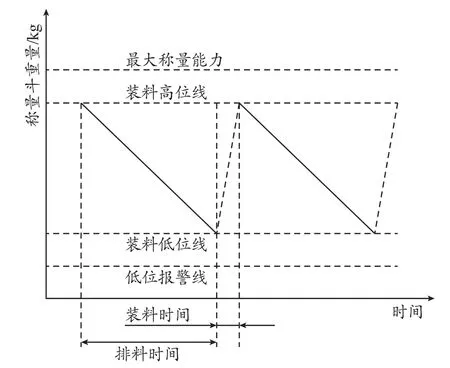

失重计量的工作原理如图3所示:

图3 失重加料的工作原理

失重计量由排料和装料两个周期完成。在排料周期中,失重仓中的干矿由螺旋运输机排出,失重计量控制系统准确测量失重仓中排出的重量,并通过调节螺旋的转速来控制排料量。这期间干矿仓和失重仓之间的加料阀关闭,加料停止。排料周期一直持续到失重仓内重量达到预先设定好的装料低线,一个排料周期结束,同时一个加料周期开始,此时干矿仓与失重仓之间的加料阀打开,向失重仓加料,直到失重仓重量达到预先设定好的加料上线。在加料过程中,失重仓一边通过加料阀加料,一边通过螺旋排料,这个周期内失重控制系统无法计算出加料量,但控制系统保持螺旋转速与加料开始前不变,这个周期的加料量就保持不变。失重仓重量达到上线后,加料阀关闭进入下一个排料周期,借助系统的前馈反馈控制,就可以使投料量控制在一个相当精准的水平上。加料期是不能改变投料量的,因为这期间螺旋转速不变。

一直以来失重加料系统与精矿喷嘴为奥托昆普所垄断,随着旋浮精矿喷嘴在祥光成功应用,在祥光二期的建设中,通过自主创新和技术合作,将二期熔、吹炼失重加料系统全部国产化,包含2套精矿失重加料系统、1套熔炼烟灰失重加料系统、1套冰铜失重加料系统、一套吹炼烟灰加料系统和一套吹炼生石灰加料系统。投料产3年来系统运行稳定,完全可以替代奥托昆普的失重加料系统。

4 高强化冶炼炉体的进步

放眼当今的闪速炼铜领域,高投料量、高冰铜品位、高富氧浓度、高热负荷等“四高”技术[1]是闪速熔炼技术发展的总趋势。目前祥光单台闪速熔炼炉投料量已达260t/h以上,日处理量在6000t以上;随着闪速吹炼技术的成功应用并推广,为了吹炼炉热平衡的需要,冰铜品位已提高到70%;投料量的增加,精矿品位的逐年下降,烟气量相应增加,为了保持炉内压,闪速炉的工艺氧浓度近年来大幅提升。祥光铜业一期设计氧浓度为64%,随着投料量的加大,氧浓已提高到90%以上;伴随着高投料量和高富氧浓度,反应塔热负荷也急剧增加。祥光熔炼炉设计在400kt/a产能时,反应塔热负荷为2100MJ/h·m3,而目前实际超过了2600MJ/ m3·h。

4.1 反应塔顶的改造

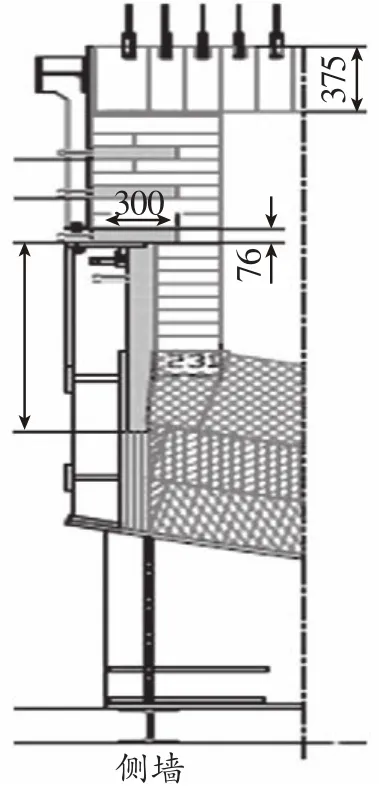

祥光铜业反应塔顶起初由375mm厚的吊挂砖组成的吊挂平顶,然而,随着投料量的提升,热负荷的增大,携尘高温烟气的冲刷,反应塔顶耐火砖消耗极快,不能适应高负荷的生产;2012年,利用年度大修,金隆公司[7]和祥光铜业都将反应塔顶更换为由吊挂铜水套组成的吊挂平顶。如图4所示:

图4 祥光铜业吊挂水套拼成的反应塔顶

4.2 沉淀池侧墙的改造

位于反应塔正下方的烟气区侧墙,可以看作是反应塔的延伸,承受着较高的热负荷,由反应塔垂直向下运动的高温烟气在此改向并形成涡旋,而且此时的烟气中携带的高温熔体量很大,形成特殊恶劣的工况。在这一部位的耐火材料很容易被消耗,与反应塔所采取的措施相同,各冶炼厂纷纷加强此部位的冷却而削减耐火砖的厚度,改用耐火砖的外侧预埋带翅片的水冷铜管,逐步改为耐火砖中插入水平铜水套, 在后来的改进中,与反应塔一样,逐步摈弃了预埋铜管的做法,也采用了“三明治”式的冷却方式,如祥光铜业采用了三层水平水套,勒比希开威设了七水平水套,而巴亚马雷则改为垂直水套。烟气区的其它部位,虽然工况较好,但发展和改进也同步进行,如祥光铜业和肯尼科特烟气区都是三层水平水套。如图5所示:

图5 祥光铜业沉淀池侧墙

4.3 沉淀池顶的改造

沉淀池顶的三角区与反应塔裙部和沉淀池侧墙连接,工况恶劣,由圆形的反应塔裙部插入长方形的沉淀池顶,把沉淀池顶分成近似的三角而得名。初期由4根带冷却水的“H”钢梁组成的方框(称为矩形H梁),在矩形H梁的4个角内再焊接4根弧形水冷H梁,再在空隙中吊挂耐火砖组成,这种结构有很多冶炼厂一直使用至今。而肯尼科特和祥光铜业以及新建的闪速熔炼炉都摈弃了这种结构,采用吊挂砖组成平顶,只是在反应塔的同心圆上插入了一个圆形的吊挂水套。如图6所示:

图6 带同心圆水套沉淀池三角区

在随后的高强化冶炼生产中由于烟气冲刷该区域吊挂砖损耗很快,和反应塔顶一样,祥光在12年大修中将此区域改为吊挂水套结构。如图7所示:

图7 吊挂水套组成的沉淀池三角区

5 一步炼铜的发展趋势

除少量特殊铜精矿(一般含铜在50%以上)外,目前世界上普通硫化铜精矿冶炼成粗铜一般都要经过熔炼和吹炼两步工序: 即铜精矿先熔炼成冰铜(Cu50%~70%);冰铜然后吹炼成粗铜(Cu98.5%)[5]。

普通铜精矿一步炼成粗铜至今没有突破的瓶颈主要是氧势控制问题[8],因熔炼和吹炼过程处于不同的氧势,若冶炼过程控制高氧势,则必然产生大量Fe3O4和Cu2O,造成铜渣分离困难,无法正常生产。

一步炼铜是有色冶金工作者追求奋斗的目标。为此,2012年祥光利用旋浮喷嘴和闪速吹炼炉进行了5次用普通铜精矿(精矿成分Cu:27%,S:30%,Fe:25%,SiO2:4.5%)一步冶炼粗铜的大规模工业试验,取得了令人满意的结果。试验分两步。

第一步:精矿一步炼出粗铜,并将炉渣单独保留。试验结果:

共处理铜精矿9618t,生产粗铜2166t;

粗铜含Cu98.5%~99.3%,粗铜含S0.4%~0.8%,炉渣含Cu6%~12%;

炉况稳定,排渣通畅,便于操作。

第二步:炉渣贫化处理,在侧吹炉进行,属于半工业试验。试验结果:

加铜精矿贫化,可以生产冰铜,冰铜品位:55%~60%,尾渣含铜0.3%~0.4%。

加碳还原贫化,可以生产粗铜,粗铜品位:95%~98%,尾渣含铜0.5%~0.6%。

试验可以看出,普通精矿一步炼铜完全可以通过旋浮喷嘴实现。

6 结语

闪速炼铜技术从出现到今天,短短几十年的时间已经发展成了火法炼铜的主流技术,随着科技的进步以及广大冶金工作者不断地追求相信会发展成为更加节能、环保、高效的炼铜技术。

[1]刘建军.铜闪速熔炼工艺[J].铜业工程, 2011(3):25-28.

[2]刘卫东, 周松林, 胡 松.一种闪速炉新型喷嘴[P].中国:2009202823, 2010-08-18.

[3]周松林, 刘卫东.脉动旋风型冶金喷嘴[P].中国: 201020284998,2011-04-06.

[4]谢文义.祥光铜业闪速熔炼系统维修改造[J].山东冶金, 2013(3):25-28.

[5]朱祖泽, 贺家齐.现代铜冶金学[M].北京:科学出版社, 2003, 38-39.

[6]赵福生.国产蒸汽干燥机在铜冶炼行业中的应用与实践[J].有色冶金(冶炼部分), 2009(2):46-49.

[7]刘安明.金隆闪速炉高热负荷生产实践[J].铜业工程, 2011(1): 38-43.

[8]任鸿九.有色金属清洁冶金[M].长沙:中南大学出版社, 2006, 113-115.

The Development and Self-innovation of Flash Copper Smelting Technology

DONG Guang-gang, GE Zhe-ling, ZENG Qing-ye

(Yanggu Xiangguang Copper Co., Ltd, Yanggu 252327, Shandong, China)

The Flash Copper Smelting technology has a series of advantages, such as mature process, high reaction efficiency, low energy consumption, friendly environment protection, etc.In recent decades, this technology has got more application and quick development in China.Combining with Xiangguang Copper's production practice, the author elaborates the improvement course of Flash Copper Smelting technology, which focuses on self-innovation and improvement of Flashing Furnaces' key units such as concentrate burners, Flash Furnaces' bodies, concentrates drying and loss-in-weight feeding system, to outlook sustainable development of Flash Copper Smelting.

flashing copper smelting technology;Xiangguang copper;progress in process;concentrates burner;flash furnace body;prospects for development

TF811

A

1009-3842(2015)06-0031-05

2015-04-26

董广刚(1982-),男,山东省东阿县人,本科,在职研究生,主要从事闪速炉生产技术与管理工作。E-mail:dongguanggang@sina.com