大型地下箱涵的围护设计及施工*

上海建工二建集团有限公司 上海 200080

1 工程概况

1.1 新建箱涵概况

昆山市中环快速化改造工程E-Ⅱ标段三星电机厂(下称三星厂)门口原河道(FMK6+410~MK6+740)向东改移4 m,需新建门口箱涵。

新建箱涵长42 m,分为2 孔,每孔宽4 m,基础开挖深为4.7 m(箱涵顶面至坑底深度),结构采用C30钢筋混凝土,基础下采用厚50 cm砾石砂加固。

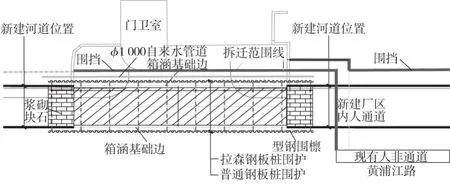

由于新建箱涵东侧边距离三星厂门卫外墙为3.5 m,对基坑围护结构要求较高,为确保三星厂门卫在施工期间的安全,东侧拟采用12 m拉森钢板桩,西侧采用长9 m普通钢板桩围护加2 道钢围檩支撑(首层支撑为双拼400 mm×400 mm H型钢支撑、2 层支撑为φ609 mm钢管柱支撑)施工方案,如图1所示。

图1 三星厂箱涵围护平面

1.2 主要施工技术难点

1.2.1 深基坑施工对邻近建筑物和管线的影响

整个基坑长约50 m,宽约11.5 m,开挖深4.7 m,基坑东侧2 m处有一φ1 000 mm给水管,东侧3.5 m处是三星厂门卫室,且基坑东西侧均需保证道路通畅,如此复杂的环境一次性开挖后,土体卸载后极易造成基坑变形,基坑变形对周边环境影响将非常大,尤其是紧邻的建筑物和管线,一旦施工对建筑物或管线造成破坏,后果将不堪设想,因此保证邻近建筑物和管线的安全是此项工程的重中之重[1]。

1.2.2 需在汛期前完成,工期紧

本工程需断流施工,所以务必在汛期前施工完成并通水,否则对昆山市水网将造成较大压力。

1.2.3 需保证三星厂员工正常通行

本工程施工期间,需保证三星厂员工正常通行,需在新建箱涵南侧老河道上新建一条横穿河道的人非通道,这对施工安全以及施工组织安排上提出了较高的要求。

2 主要施工技术措施

2.1 三星厂出入口设置

施工箱涵前,先在新建箱涵南侧15 m处设置1 条顶宽2.5 m的人非通道,便于厂内人员进出。便道设置为东西走向,横跨原有河浜,人非通道采用厚15 cm混凝土面层,厚5 cm碎石垫层,下面用素土填筑并夯实。

2.2 三星厂箱涵围护

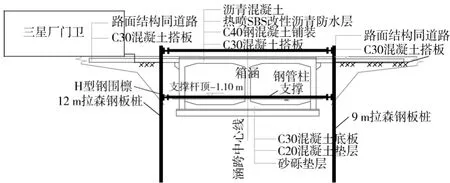

箱涵结构采取整体一次性实施,围护结构采取整体封闭施工[2]。钢板桩施工前在现有地面开槽,沉桩后钢板桩顶标高与现场地面保持平齐。同时在箱涵东侧有一三星厂门卫房,距离箱涵基础边3.5 m,为确保箱涵施工期间三星厂门卫室的安全,东侧需用长12 m的拉森钢板桩(SKSP-Ⅳ型)进行围护,西侧用32b#长9 m钢板桩围护,并用400 mm×400 mm H型钢围檩及支撑(首层支撑400 mm×400 mm H型钢,2 层支撑φ609 mm钢管柱)。箱涵支撑在开挖前设置第1道,第1道支撑顶高程为2.5 m,因西侧钢板桩是在老箱涵破碎后才打入的,因此边钢板桩外面为空缺部分,所以待第1道支撑撑好以后,将西侧钢板桩外的空当部分填土密实后再开挖基坑,确保钢板桩围护牢固,第2道支撑在开挖后及时支撑(图2)。

图2 三星厂箱涵施工断面

2.3 老箱涵拆除

箱涵破除前需在东侧拉森钢板桩打设以后方可施工,老箱涵采用镐头机破除,先破除箱体顶板,清除箱体内淤泥,然后对需打设西侧钢板桩部位的老箱涵基础进行破除,待西侧钢板桩打设完成以后,对上部进行支撑,破除钢板桩围护内的老箱涵并挖除。

3 实施过程

3.1 拉森钢板桩围护材料选择

3.1.1 长12 m拉森钢板桩入土深度及钢板桩长度计算

因开挖深度为4.7 m,为确保基坑稳定及三星厂门卫安全,东侧钢板桩采用长12 m的拉森钢板桩(SKSP-Ⅳ型),围檩采用400 mm×400 mm H型钢及2 道支撑(首层双拼400 mm×400 mm H型钢,2 层φ609 mm钢管柱撑)。地面荷载q=1 kPa,拉森钢板桩的抵抗矩W=2 043 cm3,应力σ=205 MPa。

钢板桩穿过厚4 440 mm的黏土,进入粉土层7 560 mm。黏土层重度为17.2 kN/m3,内摩擦角为9.2°,内聚力为13.3 kPa,粉土层重度为17.9 kN/m3,内摩擦角为12.6°,内聚力为14.8 kPa。

经计算,东侧长12 m拉森钢板桩符合要求。

3.1.2 长9 m钢板桩入土深度及钢板桩长度计算

因开挖深度为4.7 m,西侧采用长9 m 32b#槽钢钢板桩围护。地面荷载q=10 kPa,32b#槽钢钢板桩的W=503.55 cm3,σ=205 MPa。

经计算,西侧钢板桩长度可选9 m。

3.1.3 钢板桩支撑验算

1)经计算,400 mm×400 mm H型钢支撑验算合格。

2) 经计算,φ609 mm×14 mm钢管柱支撑验算合格。

3.1.4 二道支撑拆除换撑验算

经计算,二道支撑拆除换撑验算合格。

3.1.5 钢筋选择

经计算,确定钢筋截面积及配筋。

3.1.6 跨中挠度计算

经计算,跨中挠度计算合格。

3.2 整体稳定性、坑底抗隆起、抗倾覆验算

基坑开挖深为4.7 m,采用板桩作围护结构,桩长为9 m,桩顶标高为1.5 m。计算时考虑地面超载10 kPa。

经计算,整体稳定性、坑底抗隆起、抗倾覆均符合要求。

3.3 测量及开挖施工

复核设计道路中线,施工过程中根据断面对箱涵中心线进行测量放样,报监理工程师复测后,开挖工作采用人工配合挖掘机进行,先用挖掘机沿开坑线挖至基底设计标高上20 cm,然后用人工将剩余部分清理至基底设计标高,并整平[3]。

根据设计图纸,箱涵基层宽9.11 m,垫层宽9.51 m,因此开挖宽度控制在11.5 m,采用长12 m拉森钢板桩围护施工。

3.4 基层施工

根据设计,箱涵底部基层为50 cm砂砾垫层+10 cm C20素混凝土垫层。在开挖、整平工作完成后,随即进行垫层施工工作,在左半箱涵、右半箱涵底部每10 m沿箱涵中线对称钉木桩,将高程引至各木桩,在木桩上画红线控制垫层厚度。

砂砾垫层采用机器+人工摊铺、夯实并找平,高程、坡度等满足设计要求后方可进行素混凝土垫层施工。素混凝土使用预拌混凝土,人工收浆找平。

3.5 立模

基础高度中间为37 cm,斜角处为70 cm,墙身浇筑至三角上30 cm处。浇筑基础时模板采用木胶板,一次成形。为了防止模板受到混凝土内应力的影响而变形,保证箱涵基础的线形与美观,在模板纵向每0.3 m加竖向肋骨1 根,横向每0.5 m加1 条横向肋骨。两侧模板采用对拉螺栓对拉,外侧模板支撑在拉森钢板桩上。模板内涂刷脱模剂并安装严密,严禁使用废机油代替。

3.6 沉降缝

按设计位置设置沉降缝,沉降缝宽度为2 cm缝内填沥青木板,设置在挡墙与箱体、相邻箱体之间。

沉降缝设置做到两端竖直、平整、上下贯通,沉降缝的填塞符合设计及规范要求[4]。

3.7 底板混凝土浇筑

箱涵底板采用C30混凝土现浇而成。采用预拌混凝土,当混凝土到现场时,检查其坍落度、均匀性等指标,合格后方可使用。混凝土振捣采用插入式振捣器,混凝土振捣应充分密实为止。密实的标志是混凝土停止下沉,不再冒出气泡,表面呈现平坦、泛浆现象为止。

混凝土基础南半幅不间断浇筑一次成型。当混凝土达到2.5 MPa时,则进行箱涵基础模板的拆除与墙身模板的安装。

3.8 墙身施工

墙身及顶板采用一次浇筑成形的施工方法。板安装时,墙身模板沉降缝按设计位置设置,做到两端竖直、平整、上下贯通,沉降缝的填塞符合设计及规范要求。

在施工墙身混凝土时,混凝土按一定厚度、顺序和方向分层浇筑。混凝土浇筑应连续进行,如因故必须间断时,其间断时间应不大于前层混凝土的初凝时间或能重塑的时间,并且不能形成明显的施工冷缝。

当混凝土强度达到2.5 MPa时,则进行箱涵墙身模板的拆除,顶板模板待混凝土强度达到100%时拆除。

3.9 基坑回填

墙身混凝土模板拆模后,先清除基坑内的碎木屑、垃圾及表面虚土。基底先洒水润湿,再用小型冲击式夯实机夯实。然后采用6%灰土分层回填,压实机械采用小型冲击式夯实机,每层松铺厚度为30 cm,分层回填时,每层压实度须达到96%以上。分层回填至箱涵顶。

3.10 搭板施工

箱涵施工结束后,在箱涵东西两侧各浇筑一块搭板,东侧搭板长8 m,宽3.5~5.0 m,共计5 块;西侧搭板长4.305 m,宽3.0~5.5 m,共计8 块。

每块搭板纵向缝之间采用钢筋拉杆进行连接,搭板采用C30钢筋混凝土浇筑。

钢筋在加工场地集中加工,加工前应对钢筋进行检验,合格后才能使用。严格按设计图纸对钢筋放样加工,加工成型备用。钢筋绑扎应按图纸要求进行绑扎。钢筋长度、间距等应满足设计和规范要求,并保证纵、横向钢筋直顺。搭板钢筋共2 层,下层纵向钢筋为φ20 mm,上层纵向钢筋为φ12 mm,为保证上下层钢筋的间距和2 层间的整体强度,预先焊接梯形支架。绑扎上层钢筋前将梯形支架安装好。

立侧模时务必保证模板的稳定性,混凝土浇筑前,严格控制每辆车混凝土的坍落度,对不合格的坚决退回[5]。采用混凝土泵送车进行浇筑。首先由人工将混凝土摊平,摊铺厚度一般高出设计厚度1 cm。由于搭板厚35 cm,采用插入式振捣棒振捣。移动间距不应大于30 cm,与模板保持5~10 cm的距离。插入时宜快进慢出,表面泛浆,不再冒气泡时才能徐徐拔出振捣棒。

振捣完成后,用木抹子进行抹平,并进行顶面高程的检测,符合要求后将表面抹平。浇筑混凝土时,严禁施工人员踩踏和下压钢筋网,保证钢筋位置准确。混凝土养护采用土工布覆盖,浇水养生。养护期间,严禁上人踩踏,防止出现脚印。

搭板的表面应平整,边缘顺直。混凝土强度达到设计强度的80%以上时才能进行路面结构的施工[6]。

4 实施效果

1)测量检测情况:比较实测坐标与设计坐标,最终的各项点位差均控制在5 mm以内;比较实测标高与设计标高,最终差值均控制在3 mm以内,且以上数据均符合设计规范要求。

2)经济效果:通过严格计算,采取单边采用普通钢板桩的形式,从而减少对钢板桩的使用。通过此项措施为项目直接节约成本10%左右(主要包括人工费以及钢板桩费用),间接减少了钢材、电、油的能源损耗。

3)进度效果:通过严格计算,采取单边采用普通钢板桩的形式,加快了钢板桩搭设拆卸流程。通过采用该项措施,提前1个月完成了施工任务。

4)质量安全效果:根据规范要求,项目部建立质量管理体系,全面对工程的施工进行质量管理与监督,消除质量隐患,施工中无任何安全事故发生,确保施工质量。

5 结语

在此工程中,我们在有限的空间和时间里,通过合理的技术变更及选择不同的施工方法,施工过程中切实落实设计和规范要求,加上人机料的合理搭配,最后工程得以保质保量按时完成。

从现场实施情况来看,本工程基坑本身变形处于控制范围内,周边建筑物、管线保护完好,并通过合理的施工方案确定及施工组织安排节约了工期、节省了成本,得到了业主等单位的好评。