基于数值仿真的冲压成形界面接触压力

孙 利,罗益民,高 晶,于忠奇

(1.上海交通大学上海市复杂薄板结构数字化制造重点实验室,上海 200240;2.上海航天精密机械研究所,上海 201600)

先进高强钢具有高的比强度和吸能性等优点,在车身结构件上得到大量的应用[1].先进高强钢板冲压时,为了增加零件尺寸精度,经常采用小模具圆角工艺,将大大增加板料-模具界面接触压力,加剧了成形件表面损伤及模具磨损[2-5].因此,揭示先进高强钢板成形界面接触压力变化规律,寻求针对成形过程的磨损消减方法具有实际意义.

如何控制先进高强钢板成形中磨损问题,已引起国内外学者的广泛关注.SKÅRE等评价了先进高强钢板DP600抗表面损伤性能,研究结果表明:热镀锌板的抗表面损伤性能比裸板的好[6].ALTAN等采用扭转压缩试验对DP600抗表面损伤性能进行了研究,结果表明:热镀锌板具有良好的抗表面损伤性能[7].林启权等采用方盒拉深方法对高强钢SPFC590拉深粘模行为进行了研究[8].康永林等利用平板滑动试验方法研究了镀锌板摩擦行为[9].侯英苛等采用U形拉弯方法研究了高强钢板抗表面损伤性能[10].成形过程板料-模具界面发生的磨损不仅与钢板/模具本身特性有关,也与工艺条件和零件几何形状(受力条件)有着密切的关系.为此,PEREIRA和WANG等[11-12]采用数值方法研究了有关影响因素对凹模圆角处界面接触压力的敏感性.利用数值方法获得这类物理量的可靠性已被学者们证实[13-14],这种技术途径也是实验手段的一种有利补充.先进高强钢板(强度级别600 MPa以上)主要应用于车身梁类结构件,常采用小模具圆角半径弯曲工艺进行冲压加工.已有研究表明,由于板料在模具圆角区的弯曲变形作用,使该区域产生更高的界面接触压力,造成此区是成形磨损最严重的位置.随着钢板强度提高,工艺方法及参数也随之发生变化.为此,本文重点关注弯曲过程工艺参数对先进高强钢-凹模界面接触压力的影响.

本文采用数值方法揭示双相钢(强度等级范围600~1 000 MPa)拉伸-弯曲成形条件下板料界面上接触压力特征和演化规律,为双相钢冲压件表面质量控制和成形模具设计提供技术支持.

1 数值仿真模型

本研究采用U形件弯曲成形,模具圆角半径(R)均为5 mm,模具间隙为板料厚度的5%.如图1所示,是在ABAQUS/Standad模块中建立的弯曲成形二维平面应变有限元模型[15].

图1 数值仿真模型

在数值模型中,板料为冷轧双相钢DP590、DP780和DP980,材料模型假设为弹塑性材料,材料参数如表1所示.模具假设为弹性材料,弹性模量为210 GPa.模拟中,钢材和工具部件的有限元单元均采用CPE4R和CPE3(少量)类型进行离散,并在钢板和凹模圆角处对单元网格进行细分,细分网格大小为0.03 mm×0.03 mm,实现此处接触界面压力的精确计算,此外,法兰压边力和滑动摩擦系数等工艺参数根据第2节讨论内容不同而设置.

表1 钢板材料参数

2 结果与讨论

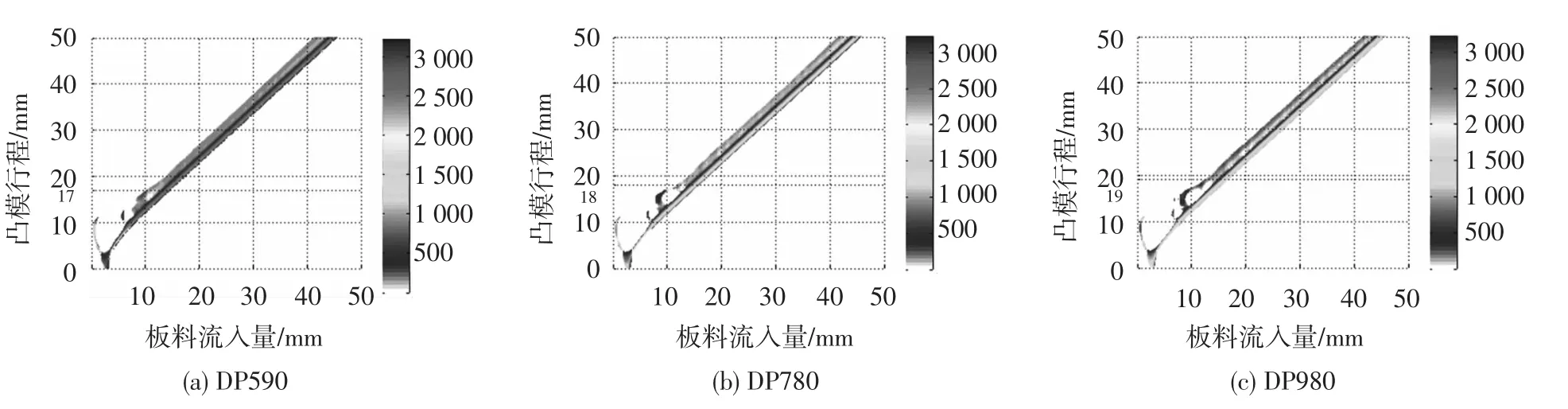

2.1 钢板强度对板材界面接触压力的影响

图2为压边力16 MPa下的3种钢板的接触压力分布与演化情况,可以看到:凹模圆角小于R5 mm时,可能导致先进高强钢冲压件过早地出现开裂,无法正常压制;同时预先模拟计算显示,对于这3种钢板而言,所需最小法兰压边力分别为12、14和16 MPa.故本研究取法兰压边力为16 MPa,研究成形稳态阶段的板料-模具界面接触压力的变化趋势.从图2可以看到:在成形稳态阶段,3种牌号钢板接触压力与其拉伸强度级别成正比,DP590钢板的高压力区界面接触压力为800 MPa,低压力区为200 MPa;DP780钢板分别为1 200和150 MPa;DP980钢板分别为1 500和150 MPa.这表明,此处的接触压力受到塑性变形和摩擦的共同作用,且主要受到板料塑性变形的影响.随着钢板强度提高,在凹模入口处板料的弯曲效应也越明显,导致接触压力越大.研究还发现:钢板强度提高造成板料在圆角区贴膜效果变差,进而引起接触压力不连续.由上述现象可以得出:随着钢板强度提高,接触压力变得越大,将导致更严重的界面磨损发生,板料表面损伤现象也越明显.

图2 钢板强度对界面接触压力的影响

2.2 圆角半径对板材界面接触压力的影响

图3为在压边力12 MPa条件下不同凹模圆角对于DP590界面上接触压力的影响情况,可以看到:当圆角半径(R)为8和10 mm时,在成形稳定阶段钢板与凹模圆角包覆区存在接触压力为零的区域,即此时钢板只在凹模圆角入口处和出口处与变形板料接触,即在板料流经凹模圆角产生弯曲和反弯曲的位置附近产生更大的接触压力,且高压力区主要由板料流入凹模圆角时弯曲压应力产生的,流出时的反弯曲拉应力对界面接触压力影响较小,这与模具间隙有一定的关联.同时,随着凹模圆角半径减小,高压区界面接触压力将增加,产生这种现象是由于相对模具圆角半径越小,板料流入凹模圆角区的弯曲效应越强.这说明:小圆角半径冲压工艺,虽然提高了零件的尺寸精度,但却带来了更为严重的磨损现象.

图3 圆角半径对板料界面接触压力的影响

2.3 压边力对板材界面接触压力的影响

图4是压边力分别为8,12,16 MPa条件下板料界面上接触压力分布和演化情况,钢板为DP590.从图4可以发现,法兰上压边力大小直接影响着界面接触区域宽度,随着压边力的增大,云图上板料接触压力带宽也随之增加;在成形稳态阶段,法兰上压边力为8 MPa时最大接触压力为800 MPa;而压边力分别为12和16 MPa时最大接触压力均保持在860 MPa水平上,即成形稳态阶段法兰没有压紧板料时(8 MPa)最大接触压力(800 MPa)略小于压紧时的接触压力(860 MPa),且压边圈一旦压紧板料(12、16 MPa)后,此最大界面压力将保持恒定(本研究为860 MPa).在压边圈没有压紧板料条件下,压边力通过摩擦力使板料产生一定的后拽力,在一定程度上影响着板料包覆凹模圆角的大小;而压紧后压边力基本是通过摩擦力来影响低压区接触压力.本研究表明,压边力对高压区的宽度和接触压力大小几乎没有影响,所以对圆角区成形界面的磨损并不显著.

图4 压边力对板料界面接触压力的影响

2.4 摩擦系数对板材界面接触压力的影响

在板料表面损伤的实验研究中,通常都以滑动摩擦系数达到0.3为停止实验的条件.通常认为:当滑动摩擦系数达到0.3以后钢板与成形模具接触界面会出现严重的磨粒磨损现象,板料表面出现严重拉伤缺陷.本文仅从摩擦系数角度研究板料界面接触压力的变化,分别取滑动摩擦系数0.1、0.2、0.3的3个水平进行模拟计算.

图5为滑动摩擦系数(μ)分别为0.1、0.2、0.3时板料界面接触压力分布和演化情况.从图5可以看到:与压边力影响相类似,随着滑动摩擦系数增加,界面接触压力区域呈增大趋势,而对高压区压力数值没有明显影响.其原因是:在数值计算中滑动摩擦系数的增大,仅是增加了板料弯曲过程中后拽力,使板料贴合凹模圆角更加紧密,板料流出凹模圆角区时反弯曲被延迟发生.实际上,摩擦系数增加通常是通过增加模具法兰表面粗糙度或润滑条件,这将造成法兰表面的实际承载面积减少和表面微凸峰增大,这种劣化的表面形貌将造成法兰表面产生磨粒磨损机会增加.总之,摩擦条件劣化,将产生更严重的材料表面损伤现象.

图5 摩擦系数对钢板界面接触压力的影响

3 结论

1)板料界面接触压力主要产生在凹模圆角入口附近,界面接触压力高压区主要与板料强度和相对模具圆角半径有关,材料强度增加和相对模具圆角半径减小,将明显增加高压区界面接触压力,加剧成形磨损发生.

2)在压紧的条件下,压边力和摩擦系数主要影响界面接触压力区大小,对其低压区宽度产生明显影响,也对成形界面的磨损产生一定的影响.

[1]张伟玮,韩聪,苑世剑.高强钢22MnB5扭力梁热成形热力耦合数值模拟[J].材料科学与工艺,2014,22(3):16-22.

[2]PEREIRA M P,YAN W,ROLFE B F.Wear at the die radius in sheet metal stamping [J].Wear,268(2010)1275-1284.

[3]KIM J H,SUNG J H,PIAO K,et al.The shear fracture of dual-phase steel[J].International Journal of Plasticity,2011,27:1658-1676.

[4]计天予,吴晓春.新型热作模具钢SDH3-Mod的热稳机理研究[J].材料科学与工艺,2014,22(6):29-35.

[5]尹学炜,徐伟力,姚杰,等.高热导率热冲压模具材料HTCS-130性能的研究[J].材料科学与工艺,2014,22(1):61-67.

[6]SKÅRE T,KRANTZ F.Wear and frictional behaviour of high strength steel in stamping monitored by acoustic emissiontechnique [J].Wear,2003, 255 :1471-1479.

[7]KIM H,ALTAN T.Evaluation of stamping lubricants in forming advanced high strength steels(AHSS)using deep drawing and ironing tests [J].Journal of Materials Processing Technology,2009,209:4122-4133.

[8]林启权,彭大暑,王志刚,等.高强度钢板方盒形件拉深粘模行为[J].中南大学学报,2009,40:1529-1534.

[9]李波,康永林,朱国明.汽车用合金化热镀锌钢板摩擦特性研究[J].材料科学与工艺,2013,21(5):88-94.

[10]YU Z Q,HOU Y K,LIN Z Q,et al.Investigation of surface damage in forming of high strength and galvanized steel sheets.Journal of Materials Science&Technology,2009,25(3):389-394.

[11]PEREIRA M P,YANW, ROLFEBF.Contact pressure evolution at the die radius in sheet metal stamping [J]. Journal of materials processing technology,2009,209:3532-3541.

[12]WANG X Z,MASOOD S H.Investigation of die radius arc profile on wear behavior in sheetmetal processing of advanced high strength steels[J].Materials and Design,2011,32:1118-1128.

[13]HORTIG D,SCHMOECKEL D.Analysis of local loads on the draw die profile with regard to wear using the FEM and experimental investigations[J].Journal of Materials Processing Technology,2001,115:153-158.

[14]BOHER C,ATTAF D, PENAZZIL,etal.Wear behavior on the radius portion of a die in deep-drawing:Identification,localization and evolution on the surface damage[J].Wear,2005,259:1097-1108.

[15]高晶,刘克素,于忠奇.双相钢板成形界面压力数值仿真及对板料表面损伤影响[J].上海交通大学学报,2013,47:770-774.