基于CFD的羰基合成反应器放大及桨型优化

陈 迎,章彦卿

基于CFD的羰基合成反应器放大及桨型优化

陈 迎,章彦卿

中国石油化工股份有限公司上海工程公司,上海 200120

对带三层组合搅拌桨的羰基合成反应器进行计算流体力学(CFD)模拟,对比分析了反应器放大前后及底层桨优化前后反应器内流场、气含率分布和搅拌功率等参数的变化规律,研究反应器的放大及桨型优化效果。模拟结果表明,当釜径从4 600 mm放大到5 200 mm时,反应器内流场分布和气含率分布与放大前相似,具有相近的混合效果,说明放大后的搅拌桨能达到预定的效果,所选用的放大准则是合理的。采用新弯叶径向流搅拌桨替换底层直叶径向流桨后,发现该搅拌桨不仅具有更好的搅拌混合效果,而且搅拌功率较直叶桨搅拌功率降低了约51%。

羰基合成 反应器 搅拌桨 计算流体力学模拟

羰基合成反应器是羰基合成工艺的核心设备,常用的反应器型式有搅拌釜、鼓泡塔、喷射式环流反应器、气升式循环反应器和管式环流反应器等。羰基合成乙酸、乙酐所用的典型反应器[1]包括UOP和千代田公司采用的鼓泡填料反应器、Eastman公司采用的喷射式环流反应器和搅拌釜反应器等。羰基合成丁辛醇所用的典型反应器为鼓泡塔反应器和搅拌釜反应器[2]。崔波等[3]以吉化公司丁辛醇装置的喷射式环流反应器为例,使用多釜串联模型对高温高压反应状况下的喷射式环流反应器进行模拟,发现导流筒内流体的流动介于全混流和平推流之间,更接近于平推流。崔波等[4,5]将管式环流反应器用于乙酸/乙酐羰基合成。李达刚等[6]采用包含接触效率系数的本征动力学方程对丙烯氢甲酰化鼓泡填料反应器进行了模拟。Vleeschhouwer等[7]以气升式循环反应器为例,采用一级反应动力学对羰基合成反应进行模拟计算,分析了温度扰动对过程的影响。陈书成等[8]对丁醛生产流程两个串联的鼓泡搅拌釜式反应器中的反应过程进行了模型化和动态模拟研究,建立了丙烯氢甲酰化全混釜反应系统的模型。目前,国内低压羰基合成反应器多由国外直接引进,或由国外设计国内厂商加工制造,国内尚未独立进行工业规模的羰基合成反应器设计,因此,羰基合成反应器的自主设计显得尤为重要和迫切。

根据羰基合成反应的动力学特征并结合现有工业装置的经验,采用带搅拌的全混釜反应器进行国产化设计。近年来,大长径比的搅拌釜由于其单位体积传热面积大,得到了越来越多的应用[9]。研究表明[10],当采用高径比大于1的带搅拌的全混釜反应器时,气相的不均匀性便会凸显,需要采用多层搅拌桨。早期多采用双层或三层径向流涡轮组合桨,但随着研究的深入发现这种组合桨存在缺陷:被搅拌的介质分层成几个区而产生传质的差异。解决这一问题的方法是采用底层径向流和上中层轴向流桨的混流桨组合[11,12],底部的涡轮分散从气体分布器出来的气相,通过对流扩散和涡流扩散实现气液两相小范围混合,再利用轴流桨的对流使全部液体与气体周期性依次混合,实现大范围内的气液混合。搅拌桨是羰基合成反应器的研发重点。搅拌桨的型式、桨直径、桨叶片数和层数等都会对反应器内的流体传递性产生影响。新型搅拌桨的不断出现成为羰基合成反应器开发的有利因素。例如,表面更新式搅拌桨能够加强液面处气液两相的接触传质并控制液面附近的流型。污水处理中常常使用这样的表面更新式搅拌器[13],也有人将表面更新式搅拌桨用于气液反应器[14]。

本工作以带三层组合搅拌桨的全混釜反应器作为研究对象,采用计算流体力学(CFD)模拟方法对比分析了釜径分别为4 600 mm和5 200 mm,具有相同搅拌桨型式和结构的全混釜反应器内的流场和气含率分布,研究反应器及搅拌桨的放大规律,并在釜径为5 200 mm的全混釜反应器中对底层桨进行优化,采用新型搅拌桨代替直叶桨,通过对比反应器内的流场、气含率分布及搅拌功率,研究优化方案的可行性,以期为羰基合成反应器的放大和搅拌桨的选择提供依据。

1 羰基合成反应器的CFD模拟方法

1.1 流体力学模型

借助商用CFD软件-CFX对羰基合成工艺中羰基合成反应器进行模拟计算。采用有限体积法求解流体力学守恒方程。守恒方程的通用形式为:

而联立流体连续性微分方程和欧拉运动微分方程可得:

式中:τ为时间,s;S为面积,m2;P为压力,Pa;ux,y,z为分速度,m/s。液相烯烃为连续相,合成气为离散相。由于是气液两相模拟,湍流模型采用RNG k-ε 模型[4]。在设置初值时,设定初始分速度ux,uy,uz为 0,即初始时流体域中充满静止的液体。在通入气体的同时开始搅拌。设定反应器内表观气速0.018 m/s,液体粘度0.000 25 Pa·S,迭代步长为0.01 s,不考虑能量转移和相转变。

1.2 物理模型

考察了A,B和C 3种反应器与搅拌桨组合,其中,反应器A和B具有相同的搅拌桨型式和结构,它们的上层桨和中层桨均为三叶轴向流桨,下层桨均为直叶径向流桨,转速均为100 r/min。区别在于两者的尺寸不同,基于液相停留时间相同的原则,将反应器A的直径从4 600 mm放大至5 200 mm,得到反应器B,其结构尺寸如图1所示。反应器C和B具有相同的外形尺寸及上层桨和中层桨,区别在于反应器C的下层桨为弯叶径向流桨,且搅拌桨及内置挡板的尺寸有差异。反应器A的三层搅拌桨的尺寸分别为1 397,1 397和(1 350~1 500)mm,内置4个挡板的尺寸为380×9 000 mm。反应器B三层搅拌桨的尺寸分别为1 580,1 580和(1 400~1 700)mm,内置4个挡板的尺寸为430× 10 000 mm。反应器C的三层搅拌桨尺寸分别为1 650,1 650和(1 200~1 630)mm,内置4个挡板的尺寸为430×9 500 mm,且4块挡板均布。

图1 反应器B的结构Fig.1 Construction of reactor B

1.3 三维几何建模

采用的三维几何模型如图2所示,由搅拌桨所在的旋转域及旋转域之外的固定域组成,两者之间存在交界面。由于整个反应器在稳定工作时液面可简化为一个平面,故在建立模型时,仅选择液面下方区域作为计算域,分为3个搅拌桨旋转域及1个固定域。旋转域计算时需要考虑转动。

1.4 网格划分

采用ICEM进行网格划分,如图3所示,划分的网格总数达1 000万。因为搅拌桨结构相比反应器结构更为复杂,所以针对不同的区域采用不同的方法进行网格优化:对复杂面(主要是搅拌桨交界面)增加网格密度,以增加结果的准确性和减少计算发散的可能性(见图4),并采用四面体网格;对简单面(如反应器表面、挡板表面)减少网格密度,以加快计算的收敛速度,并采用六面体网格。

图2 羰基合成反应器的三维几何模型Fig.2 Three-dimensional geometrical modeling diagram of the carbonyl synthesis reactor

图3 羰基合成反应器的网格划分Fig.3 Mesh generation diagram of the carbonyl synthesis reactor

图4 中、上层搅拌桨优化后网格划分Fig.4 Optimized mesh generation of the upper and middle impellers

1.5 初始条件和边界条件

初始条件:气相分率为0,液相分率为1(即初始为纯液相),从0.1 s开始通入气体。

图5 现有装置实测气泡尺寸Fig.5 Diagram of bubble diameter in existing reactor

图6 边界条件示意Fig.6 Schematic diagram of boundary conditions

边界条件:反应釜液位处设为脱气条件(degassing),旋转域与固定域的界面定义为交界面,其余均设置为壁面(Wall)。气体入口设定为均匀进气,根据装置实测数据,气泡尺寸分布的实验结果为3~8 mm(见图5),故模拟时将气泡直径设定为5 mm,边界条件设置如图6所示。

2 模拟结果分析和讨论

2.1 分析方法

因为流体的速率和方向等直接影响传质效果,所以可以通过测量反应器内流体流动参数来描述搅拌桨对物料的混合作用。反应器内部流场分析主要包括流体的速率、方向和剪切力分布情况等。

局部气含率是气液分散以及气液固三相分散的重要特征参数,能够反映反应器内局部分散及传质特性,因此具有重要的研究价值[15]。目前文献上对单层桨通气搅拌槽的研究比较充分,而对于工业上广泛应用的多层搅拌体系则研究较少。

平均气含率是描述气液两相分散状态的一个重要参数,它是气泡大小分布和局部气含率的综合反映,与搅拌设备、系统性质和操作条件等密切相关。利用CFX的函数统计功能,根据式(3)计算某个区域内的平均气含率:

其中:fg为空气的体积分数;V为体积,m3;D为整个计算域的体积,m3。

还可以根据式(4)对反应器不同高度(离开气体分布器的距离,x)上平均气含率的方差(σ)进行分析。

其中,n为个数。

搅拌功率是搅拌釜的重要参数,对于设备的选型具有重要参考价值。在搅拌反应器的设计中,希望以最低的能量输入达到最好的混合效果。根据式(5)计算搅拌功率。

其中:P为搅拌功率,kW;τ为桨叶阻力矩,N•m;N为转速,r/min。

2.2 反应器A的模拟结果

2.2.1 流场分析

当反应器A内形成相对稳定的流场时,反应器A内部的横、纵切面的速率大小以及方向的分布见图 7。其中,图 7(a)和(c)分别为纵向切面和横向切面上流速大小分布图,图中,冷色调表示该处流速较小,深蓝色区域表示混合较小的区域,即死区,暖色调表示该处流速较大;图 7(b)和(d)分别为纵向切面和横向切面上流速矢量图,图中箭头方向为该点的流速方向。由图7可看出,与其他区域相比,中层桨叶和底层桨叶之间区域的流场分布最为均匀。这是由于位于反应器底部的桨叶附近流速较大,可以提供较大的剪切力,从底部气体分布器中分散进入反应器的气泡经过该搅拌桨,可以被很好地分散与破碎;上层和中层的桨叶设计为轴流式搅拌桨,虽然上层桨叶之上的区域流体流速不高,但上层桨叶与中层桨叶之间的区域流场分布相对均匀,依然可以很好地达到返混的效果,延长气体在反应器内的停留时间,同时能够很好地保证气含率在反应器中均匀分布;由于受到挡板影响,周边的区域流速较慢,这样可以很大程度地消除由于搅拌作用引起的漩涡。底部产生一部分混合死区,该区域流速较慢,混合效果不甚理想,是因为上层返混的液体互相影响而导致的。

图7 反应器A内部流场分布Fig.7 Flow field distribution in reactor A

2.2.2 气含率分布/平均气含率

反应器A中轴向气含率分布如图8所示。由图可看出,局部气含率在靠近轴和桨叶处较高,离开桨叶较远的地方稍低。结合之前的流场分布分析可知,这是由于气泡在底层涡轮桨叶产生的强剪切力作用下被打散,并沿着径向运动,通过轴流搅拌桨将反应器内物料进行返混,使反应器内的气含率均匀分布,因此流速较高的地方气含率相对较高,而随着动能降低,气含率也随之减小。因此参照图7所示的流速分布,可以很好地解释底部死区气含率较低的现象。

图8 反应器A中轴向气含率分布Fig.8 Axial gas volume fraction distribution in reactor A

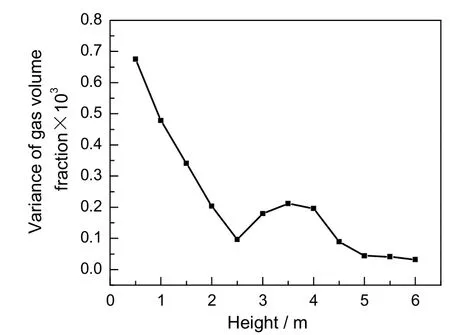

反应器A中平均气含率的轴向分布如图9所示,气含率方差的轴向分布如图10所示。由图9可知,气体分布器上方的平均气含率沿轴向的分布较为均匀。从图10可看出,从气体分布器开始,气含率的方差随高度的增加而逐步递减,且在经过搅拌器之后又迅速降低。由于方差在统计中用于度量变量与均值之间的偏离程度,即证明气体在离开气体分布器之后经过搅拌桨的混合作用,偏离程度逐步降低,达到了气液分散的效果。

图9 反应器A中轴向平均气含率分布Fig.9 Axial average gas volume fraction distribution in reactor A

图10 反应器A中气含率方差与高度的关系Fig.10 Relationship between variance of gas volume fraction andheight in reactor A

参照了冷模实验得到的局部气含率数据(釜高1.05 m,釜内径0.43 m,液体进料5.6 m3/h,气体进料15 m3/h,搅拌速率192 r/min),测点分布及气含率曲线如图11和12。

图12 冷模测试点气含率分布Fig.12 Average volumn fraction distribution of test point in isothermal model reactor

2.3 反应器B的模拟结果

2.3.1 流场分析

类似地,当反应器B内形成相对稳定的流场时,反应器B内部的横、纵切面的速率大小以及方向的分布见图 13。其中,图 13(a)和(c)分别为纵向切面和横向切面上流速大小分布图,图中冷色调表示该处流速较小,深蓝色区域表示混合较小的区域,也即死区,暖色调表示该处流速较大;图13(b)和(d)分别为纵向切面和横向切面上流速矢量图,图中箭头方向为该点的流速方向。对比图7和图13可以发现,放大之后的中层桨叶和底层桨叶之间流场分布依然比较均匀,流场分布情况相似甚至略好于原有反应器。模拟结果表明,所选用的放大准则是合理的,放大后的搅拌桨可以很好地达到预定的效果。

图13 反应器B内部流场分布Fig.13 Flow field distribution in reactor B

2.3.2 气含率分布/平均气含率

反应器B中轴向气含率分布如图14所示。由图可看出,气含率在靠近轴和桨叶处较高,而在离开桨叶较远的地方稍低,这与反应器A的模拟结果相似。反应器B和反应器A中平均气含率的轴向分布对比如图 15所示,气含率方差的轴向分布对比如图16所示。由图15可知,反应器B与反应器A具有相似的轴向气含率分布规律,两个反应器中轴向气含率分布均较为均匀,且反应器B中平均气含率略高于反应器A中平均气含率。由图16可知,反应器B与反应器A中气含率方差随高度的增大也呈现出相同的变化规律,先随高度的增加逐步减小,在经过中层搅拌桨式有所回升后又迅速降低,且反应器B中气含率方差略高于反应器A中气含率方差。实验结果表明,放大后反应器B的混合效果与原反应器A的混合效果相近,能够满足要求。

图15 反应器A和B中轴向平均气含率分布的比较Fig.15 Comparison of axial average gas volume fraction distribution between reactor A and B

图16 反应器A和B中轴向气含率方差分布的比较Fig.16 Comparison of axial gas volume fraction variance distribution between reactor A and B

2.4 反应器C的模拟结果

2.4.1 流场分析

类似地,当反应器C内形成相对稳定的流场时,反应器C内部的横、纵切面的速率大小以及方向的分布见图17。其中,图17(a)和(c)分别为纵向切面和横向切面上流速大小分布图,图中冷色调表示该处流速较小,深蓝色区域表示混合较小的区域,暖色调表示该处流速较大;图17(b)和(d)分别为纵向切面和横向切面上流速矢量图,图中箭头方向为该点的流速方向。对比图13和图17可以发现,采用新型搅拌桨之后,底层流场流速分布较为均匀,流场分布情况与原搅拌桨相似。计算结果表明,新型搅拌桨可满足要求。

图17 反应器C内部流场分布Fig.17 Flow field distribution in reactor C

2.4.2 气含率分布/平均气含率

反应器C中轴向气含率分布如图18所示,由图可看出,气含率在靠近轴和桨叶处较高,而在离开桨叶较远的地方稍低,这与反应器A和B的模拟结果相似。反应器B和反应器C中平均气含率的轴向分布对比如图19所示,气含率方差的轴向分布对比如图20所示。与图15相比可知,反应器C中从气体分布器开始,不同高度的气含率分布较为平均,且反应器C中平均气含率要高于反应器B。与图16相比可知,反应器C和B中气含率方差随高度具有相同的变化规律,且反应器C中气含率方差略低于反应器B。这表明反应器C中气液分散效果优于反应器B。

图18 反应器C中轴向气含率分布Fig.18 Axial gas volume fraction distribution in reactor C

图19 反应器B和反应器C中轴向平均气含率分布的比较Fig.19 Comparison of axial average gas volume fraction distribution between reactor B and reactor C

图20 反应器B和反应器C中轴向气含率方差分布的比较Fig.20 Comparison of axial gas volume fraction variance distribution between reactor B and reactor C

2.4.3 搅拌功率

根据式(5)计算得到反应器C中搅拌功率为39.43 kW,反应器B中搅拌功率为81.26 kW。反应器C的搅拌功率比反应器B显著降低,这是因为反应器C中底层桨为弧形叶轮,搅拌时生成的气穴与反应器B中使用的直叶底层桨不同,受到的阻力较小,所以消耗的功率也较小。综上所述,使用新型搅拌桨替换原有的底层直叶桨,不仅具有更好的搅拌混合效果,而且搅拌功率减少约51.47%。

3 结 论

a)对带三层组合搅拌桨(三叶桨/三叶桨/直叶桨)的羰基合成反应器进行CFD模拟,计算发现中层桨和底层桨之间区域的流场分布较其他区域更均匀,挡板周边区域流速较慢,可以很大程度上消除搅拌作用引起的漩涡,反应器底部产生部分混合死区;在靠近轴和桨叶的地方局部气含率较高,离桨叶较远的地方局部气含率稍低。

b)当釜径从4 600 mm放大到5 200 mm后,放大后反应器内流场分布、气含率分布与放大前相似,且气含率的方差略高于放大前,两者具有相近的混合效果。模拟结果表明放大后的搅拌桨达到了预定的效果,所选用的放大准则是合理的。

c)使用新搅拌桨替换原有的底层直叶桨后,反应器C不仅与反应器B具有相似的流场分布及气含率分布,而且具有更好的搅拌混合效果,搅拌功率降低约 51.47%。随产能增加,反应器直径增大后,选用新型搅拌桨可以避免因产能增加和反应器直径增大后导致的搅拌功率上升。建议采用新型搅拌桨作为底层桨进行工业反应器的设计。

[1]Howard M J, Jones M D, Roberts M S, et al. C1 to acetyls: catalysis and process[J]. Catalysis Today, 1993, 18(4): 325-354.

[2]李雅丽. 丁辛醇生产技术进展及市场分析[J]. 石油化工技术经济, 2008, 24(3): 28-32. Li Yali. Advance of production process of n-butanol & octanol and its market analysis[J]. Techno-Economics in Petrochemicals, 2008,24(3): 28-32.

[3]崔 波, 张洪全, 畅延青, 等. 高压羰基合成喷射式环流反应器数学模拟[J]. 化学工程, 1994, 22(1): 28-33. Cui Bo, Zhanghongquan, Chang Yanqing, et al. Mathematical simulation of thehigh pressure carbonyl synthetic jet loop reactor[J]. Chemical Engineering, 1994, 22(1): 28-33.

[4]崔 波, 董丽丽. 乙酸甲酯羰基化合成醋酐的工程动力学研究[J]. 青岛大学科技学报, 2006, 27(5): 383-387. Cui Bo, Dong Lili. Studies on kinetics of carbonylation of methyl acetate to prepare acetate anhydride[J]. Journal of Qingdao University of Science and Technology, 2006, 27(5): 383-387.

[5]崔 波, 董丽丽, 朱 政, 等. 管式环流反应器在乙酸/乙酐羰基合成中的应用[J]. 化学工业与工程技术, 2010, 31(2): 9-14. Cui Bo, Dong Lili, Zhu Zheng, et al. Application of tubular loop reactor in carbonylation synthesis of acetic acid/acetic anhydride[J]. Journal of Chemical Industry & Engineering, 2010, 31(2): 9-14.

[6]李达刚, 马玉源, 孙衍文, 等. 钴膦催化剂丙烯低压醛化制丁醇数学模型的研究[J]. 化工学报, 1984, (2): 171-181. Li Dagang, Ma Yuyuan, Sun Yanwen, et al. Mathematical modeling forhydroformylation of propene to butanol with complex Co-P catalyst[J]. Journal of Chemical Industry and Engineering(China), 1984, (2): 171-181.

[7]Vleeschhouwer Ph M, Garton R D, Fortuin J Mh. Analysis of limit cycles in an industrial oxo reactor[J]. Chemical Engineering Science, 1992, 479(9/10/11): 2547-2552.

[8]陈书成, 王健红, 王璟德, 等. 羰基合成丁醛反应过程的模拟[J]. 北京化工大学学报(自然科学版), 2013, 40(4): 18-23. Chen Shucheng, Wang Jianhong, Wang Jingde, et al. Simulation of the butyraldehyde oxo-synthesis process in a syntheisi reactor[J]. Journal of Beijing University of Chemical Technology, 2013, 40(4): 18-23.

[9]毛德明. 多层桨搅拌釜内流动与混合的基础研究[D]. 杭州: 浙江大学, 1998.

[10]温 文. 搅拌釜式反应器计算流体力学模拟[D]. 无锡: 江南大学, 2008.

[11]郝志刚, 包雨云, 高正明. 多层组合桨搅拌槽内气-液分散特性的研究[J]. 高校化学工程学报, 2004, 18(5): 547-552.hao Zhigang, Bao Yuyun, Gao Zhengming. Gas-liquid dispersion in a multi-impeller stirred tank[J]. Journal of Chemical Engineering of Chinese Universities, 2004, 18(5): 547-552.

[12]龙建刚, 包雨云, 高正明. 搅拌槽内不同桨型组合的气-液分散特性[J].北京化工大学学报(自然科学版), 2005, 32(5): 1-5. Long Jiangang, Bao Yuyun, Gao Zhengming. Gas-liquid dispersion in a stirred tan with different impeller combinations[J]. Journal of Beijing University of Chemical Technology, 2005, 32(5): 1-5.

[13]李本钊, 周仙纯, 李遂成, 等. 接触氧化-表面曝气两段法处理染料中间体废水[J]. 河南化工, 1995,7: 21-22. Li Benzhao, Zhou Xianchun, Li Suicheng, et al. Treating of waste water of dye intermediate by touch oxidation-surface air exposing[J].henan Chemical Industry, 1995, 7: 21-22.

[14]李向阳, 禹耕之, 毛在砂. 双层桨表面曝气反应器构型优化[J]. 过程工程学报, 2005, 5(6): 601-604. Li Xiangyang, Yu gengzhi, Mao Zaisha. Optimization of dual-impeller configuration of gas-liquid surface aerator[J]. The Chinese Journal of Process Engineering, 2005, 5(6): 601-604.

[15]马青山, 聂毅强, 包雨云, 等. 搅拌槽内三维流场的数值模拟[J]. 化工学报, 2003, 54(5): 612-618. Ma Qingshan, Nie Yiqiang, Bao Yuyun, et al. Numerical simulation ofhydrodynamics in stirred tank[J]. Journal of Chemical Industry and Engineering(China), 2003, 54(5): 612-618.

[16]李良超. 气液反应器局部分散特性的实验与数值模拟[D]. 杭州: 浙江大学, 2010.

Scale-Up of Oxo-Synthesis Reactor and Optimization of Impellers Based on CFD Simulation

Chen Ying, Zhang Yanqing

Shanghai Engineering Company, SINOPEC, Shanghai 200120, China

A computational fluid dynamics (CFD) simulation method was developed to study the scale-up characteristics of the oxo-synthesis reactor with three-lay impellers and the optimization of impellers. The variations of flow field, gas distribution and power consumption of the gas-liquid stirred tank before and after scale-up were investigated. The results showed that the flow distribution and gas distribution were similar when the tank diameter increased from 4 600 mm to 5 200 mm, which indicated that the difference in mixing was negligible after the impellers scale-up, and the selected scale-up criteria was reasonable. In addition, the new blade showedhigher mixing efficiency than the straight blade and the power consumption was decreased by 51%.

oxo-synthesis; reactor; impeller; computational fluid dynamics simulation

TQ018

A

1001—7631 ( 2015 ) 04—0297—10

2015-01-09;

2015-05-26。

陈 迎(1976—),男,高级工程师。E-mail: chenying.ssec@sinopec.com。