某机载雷达频综器相噪故障诊断与试验分析*

彭 超,王晓红,程 林,王 梅,乔 扬

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

某机载雷达频综器相噪故障诊断与试验分析*

彭 超,王晓红,程 林,王 梅,乔 扬

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

针对某机载雷达的频综器在振动环境下相位噪声(相噪)相比静态环境下恶化明显,不符合动态指标要求的情况进行故障诊断和试验分析。通过相噪主要来源分析和振动特性试验,探明了振动环境下导致相噪恶化的主要原因,并提出改进方案。最后对改进后频综器的相噪水平进行试验评估,结果显示频综器的相噪全面达到指标要求,成功解决了该频综器在振动环境下相噪恶化的问题。

频综器;相位噪声;故障诊断;振动分析

引 言

频综器作为电子设备的时钟参考基准,是雷达等电子装备的真正“心脏”,其好坏直接影响整个雷达的性能[1]。特别是现代雷达要不断提高在强干扰环境下检测弱信号的能力,这就要求作为雷达核心的频综器具备很高的频率稳定度。相噪作为频综器的重要指标是材料物理性能、环境温度、振动等原因引起的电荷载流子不规则变化而产生的电路内部的一种固有扰动信号[2],其指标值的好坏与雷达的整机性能密切相关[3]。

在静态条件下,频综器具有低相噪、低杂散和捷变频的特性,但在振动环境下上述指标将会明显恶化[4],特别是相噪指标。如何使振动环境下频综器的相噪满足设计指标要求是设计高性能频综器的一个关键问题。

某机载雷达频综器静态条件下相噪特性表现优良,指标值均满足静态指标要求,并有一定的余量。但是在随机振动环境(动态环境)下,相噪恶化明显,不满足动态指标要求。本文以该频综器为研究对象,对其相噪不符合动态指标要求的问题进行试验分析,探明在振动试验中导致相噪恶化的主要原因,然后根据相噪的具体来源进行相应的试验改进,并对改进后的相噪进行评价。

1 频综器

1.1 结构描述

某频综器的结构形式如图1所示,主要由谐振器和3个时钟本征构成。

图1 某频综器的结构形式

图中谐振器为一晶体振荡器,通过晶振安装盒安装在频综器的右侧壁上;晶体振荡器与晶振安装盒之间采用泡沫填充,且晶体振荡器自带一级隔振系统;3个时钟本征并排安装于频综器箱体的前端位置,晶体振荡器产生的振荡信号经过3个时钟本征进行处理后对外输出,且3组信号输出通道分别命名为XS03、XS04、XS05。整个频综器的重量为11 kg,通过4个金属橡胶隔振器固定在安装底座上。单个金属橡胶隔振器额定载荷为3 kg,固有频率≤9 Hz,共振传递率≤1.8,工作频率范围10~2 000 Hz。

1.2 相噪故障描述

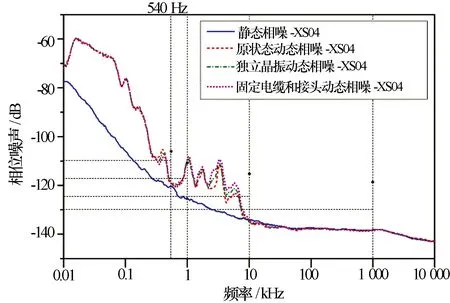

按照图2所示随机振动试验条件,对该频综器进行功能试验,测试该频综器在动态条件下的相噪指标。其中信号最差的XS04通道的测试结果如图3所示。

图2 随机振动试验条件

图3 XS04通道相噪测试曲线

图3中实线为静态条件下频综器的相噪曲线,虚线为动态条件下相噪曲线;圆点为关键频率点处对应的动态相噪指标值。由测试结果可见:频综器的静态相噪表现优良,整个频域上较为平缓。然而在频率点540 Hz处的动态相噪为-113.4 dB,虽然基本达到动态指标要求,但是相比静态相噪恶化了10 dB;在频率点1 kHz处,动态相噪为-113.2 dB,相比静态相噪恶化了14 dB,且不符合动态指标要求。可见动态条件下相噪指标恶化明显,这将严重影响雷达的整体性能。

2 相噪主要来源及试验分析流程

2.1 相噪的主要来源分析

根据频综器的结构形式,并参考源信号的传递路径,动态条件下产生较大相噪的可能原因有以下3个方面:

1)在频综器中,晶体振荡器所处的结构环境较为复杂。振动经过隔振器传递到频综器机箱,然后再经过填充泡沫传递到晶体振荡器,并且晶体振荡器本身带有一级隔振系统,这样晶体振荡器就相当于一个多级隔振系统。隔振器的型号参数和填充泡沫的形状、材料的选取都会影响晶体振荡器的振动,设计不当,不但不能起到隔振效果,反而会加剧晶体振荡器的振动。

2)频综器中晶体振荡器与时钟本征连接线缆和接头悬置于频综器的箱体内部。在振动环境下,连接电缆和接头很容易产生振动,特别是质量相对较重的连接接头,稍有松动和扰动都有可能带来较大的相噪。

3)在频综器中,除了作为核心的晶体振荡器外,还有3个时钟本征。时钟本征为高度集成的一体化组件,由大量的元器件、电子线路构成,在振动环境下也会引起信号的扰动,进而恶化相噪。

上述3种可能来源中,第一种较为多见,这是由于振动对晶体振荡器的影响机理较为复杂,涉及晶振自身的振动加速度方向[5-6]、灵敏度[7]、切型[8]等多种因素。仅仅单一频率的振动信号都会引起晶振的输出信号在一系列的电讯频率上产生相噪,而对于随机振动信号,其对晶振输出信号的相噪影响就非常复杂,很难从理论上找出振动信号与晶振相噪的直接影响关系[7,9]。后两种原因主要是因为电子线路、电缆和接头的机械振动引入的信号扰动,其产生的相噪与振动信号的频率有直接关系[10]。

2.2 来源分析试验流程

由于相噪可能来源的不确定性,本文将通过试验对比不同工况下频综器的相噪值来判定其主要来源。根据试验的可操作性,分别进行原设备静态和动态相噪试验、独立晶振动态相噪试验、以及固定悬置的连接电缆和接头后的动态相噪试验等,并同时考察试验过程中振动传递特性。其中独立晶振的动态相噪试验是指通过延长线将晶体振荡器从频综器中独立出来,即在晶体振荡器不振动,时钟本征等其他部件振动的情况下进行相噪试验。具体试验和分析流程如图4所示。

图4 试验分析流程

由图所示,首先对比原设备状态和独立晶振状态的动态相噪试验,判断相噪是否来源于晶体振荡器。若独立出晶振后,相噪明显减小,则说明相噪主要来源于晶振。对于这种情况主要采用优化晶振隔振的方式来降低相噪,可以采取的方法有:优化机箱底部隔振器,提高整体隔振性能[11];优化晶振隔振方式,采用更为柔软的填充材料、增加配重、采用专用的晶振隔振器等[12]。如果相噪没有较大变化,则相噪主要来源于除晶振之外的时钟本征、连接电缆和接头等其他电子器件。进一步对比原设备状态和固定悬置电缆和接头后的动态相噪,若相噪来源于悬置的电缆和接头,则需要进一步优化线缆布置方式。若相噪来源于时钟本征,鉴于相噪与振动信号的频率有直接关系,且时钟本征为高度集成的一体化设备,结构优化空间不大,因此只能从振动传递路径上去分析相关的振动传递和频率特性,找出振动传递路径上设计不合理的位置。具体包括频综器底部隔振器的减振效果试验、安装夹具的传递特性试验和振动扩展台的频率特性试验,并根据试验结果采取相应的改进措施来减小振动对相噪的影响。

3 试验诊断与分析

3.1 试验测试系统

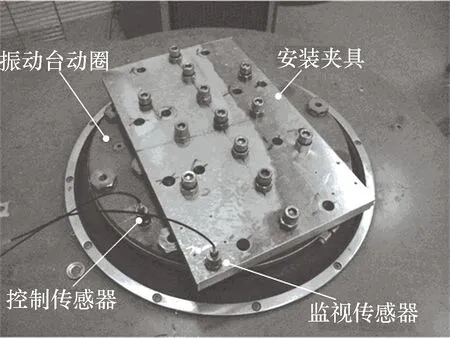

根据试验流程图建立了如图5所示的测试系统,包括相噪测试系统和振动测试系统。其中相噪测试系统由频综器、电源、相噪分析仪组成;振动测试系统由加速度传感器、数据采集仪和计算机构成。试验中频综器通过4个隔振器连接到底面安装夹具上,安装夹具固定在振动台的扩展台上。在扩展台上固定了2个加速度传感器,通过这两点的加速度平均信号来控制振动台的振动。

图5 相噪与振动测试系统

3.2 相噪测试及分析

按照上述测试流程和测试系统,分别获得频综器在4种工况下3个时钟本征输出信号的相噪,其中XS04通道在动态环境下的相噪相比于XS03和XS05通道较差,为了充分体现出对比结果,将XS04通道作为分析对象。图6给出了XS04通道的相噪测试结果。

图6 XS04通道几种情况下相噪曲线对比

通过对比可见,在独立晶振和固定连接电缆与接头这2种工况下,时钟本征输出信号的动态相噪曲线相比原状态并没有太大的变化。这说明加固晶振连接电缆和接头以及独立晶振等降低晶体振荡器振动的措施对减小相噪没有作用,即排除了相噪来源于晶体振荡器和连接电缆与接头的振动;另外在现在的结构形式下,晶体振荡器的隔振效果较好。排除了晶振的影响,则相噪的主要来源是时钟本征。

3.3 振动特性测试及分析

由前面试验分析可知,频综器的相噪主要来源于时钟本征,与晶振无关。而时钟本征由大量的元器件、电子线路构成,在振动条件下,导致相噪恶化的主要原因是电路板、连接点的振动导致的信号扰动。其产生的相噪与振动信号有直接关系,可以通过分析振动传递特性和频率特性来寻找导致相噪恶化的根本原因。

图7 加速度传感器位置分布

3.3.1 振动传递特性

MCGS工业用触摸屏是北京昆仑通态自动化软件科技有限公司产品,性能稳定,内含一套基于实时多任务系统的组态软件,通过模块化组态就可构造自己的应用系统,从而可以从繁琐的编程中解脱出来。

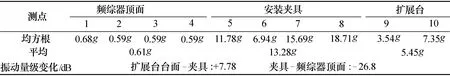

为了分析振动传递特性,在频综器与振动台上布置了10个加速度传感器,如图7所示。其中1、2、3、4号测点位于频综器顶部的4个角点上;5、6、7、8号测点位于安装底板4个隔振器附近;9、10号测点位于振动台的扩展台上。

通过测试获取了原设备在动态环境下各测点的功率谱曲线如图8所示。

通过对比可见,在整个频率范围内,测点5~8的功率谱密度明显大于测点9~10,并且显著大于测点1~4。根据功率谱密度曲线进一步计算可以得到各测点的均方根值,如表1所示。

图8 改进前各测点的加速度功率谱

由计算数据可见,扩展台台面到安装夹具之间振动放大+7.78 dB,这说明振动经过安装夹具后被明显放大,也就无形地放大了频综器的试验输入量值,显然不符合安装夹具的要求。理论上,安装夹具应当与控制台面紧固在一起,振动经过安装夹具后,不能有明显的放大和减小[13]。并且安装夹具上测点5、6、7、8的振动不一致,其中测点8振动最大,测点6其次,这是由于安装夹具不平整以及安装刚度不够。安装夹具到频综器顶面之间振动衰减-26.8 dB,可见隔振器的减振效果非常明显。

另外,测点9、10的平均均方根为5.45g,明显大于图2中的试验输入,有过试验现象。并且在测点9、10的功率谱曲线中,1 000 Hz处出现了明显的峰值,而500 Hz之后的功率谱密度为常值,可见该峰值为异常峰值,可能与扩展台本身振动特性相关。而且该异常峰值的频率正好与相噪测试中关注的频率点1 000 Hz非常接近,这将对频综器的相噪产生明显的影响。

3.3.2 振动台/扩展台频率特性

为了判断异常峰值产生的原因,对振动台连接扩展台和不连接扩展台两种状态进行了空载振动台扫频测试,扫频范围为15~2 000 Hz,图9为扫频测试结果。由测试结果可见,振动台连接扩展台时,在扫频范围内具有多阶峰值,且570 Hz和1 000 Hz处的峰值尤为明显,其中570 Hz的峰值在图8所示的随机振动中没有得到体现。这两阶峰值的频率正好与相噪关注频率540 Hz和1 000 Hz非常接近,可见使用这种状态的振动台进行该频综器的相噪试验并不恰当。而在振动台不连接扩展台时,扫频结果显示在1 500 Hz之后才开始逐渐出现第一阶峰值,且峰值频率较高,能够有效地避开相噪关注点,比较适合进行该频综器的试验。

图9 空载振动台扫频曲线

通过以上分析可知:一方面安装夹具不平整以及安装刚度不够导致振动经过安装夹具后被明显放大,加大了频综器的试验输入量值,不符合安装夹具的要求;另一方面振动台在连接扩展台后,其频率特性发生了明显的变化,在570 Hz和1 000 Hz处的峰值尤为明显,且与相噪关注频率相近,不利于相噪试验的测试结果。

4 改进优化和试验评估

4.1 改进优化

图10 改进后安装夹具及连接图

4.2 改进后振动传递特性

在改进后的安装夹具和振动台上对频综器的振动特征进行测试。表2为改进后各测点的均方根加速度及振动衰减,图11为改进后各测点的加速度功率谱。

表2 改进后各测点的均方根加速度及振动衰减

图11 改进后各测点的加速度功率谱

由图11可见,测点5~8的振动量值与测点9~10的振动量值比较接近,夹具对振动的放大为2.5 dB,放大作用较改进前有明显减小。由图11(b)还可以看到,夹具对振动的放大作用主要集中在高频,这种振动很容易被隔振器隔离。另外,测点9~10的功率谱曲线在相噪关注频率点570 Hz和1 000 Hz附近峰值消失。

4.3 改进后相噪评估

进一步在改进后的安装夹具和振动台上对频综器的相噪进行测试,测试结果如图12所示。其中,图12(a)为改进后3个输出通道的动态相噪曲线,图12(b)为改进前后XS04通道动态相噪对比图。由图可见,在1 kHz处,改进后频综器的相噪相比改进前有了明显改善,平均降低8 dB。且各个频率点处的相噪值都达到了指标要求。可见改进措施达到了预期目的,成功解决了频综器相噪超标问题。

图12 改进后相噪测试结果

5 结束语

本文针对频综器的相噪进行了试验分析和改进。

首先,根据电讯部门的试验结果和频综器的结构形式,分析了频综器在动态条件下相噪明显恶化的可能原因。并对各种可能来源进行了试验判断,得出频综器相噪恶化的主要原因是本征等其他电子线路的振动,与晶振的振动没有关系。

其次,通过振动特性试验分析了安装夹具、振动台扩展台对振动特性的影响,找出安装夹具和振动台扩展台设计不合理是导致相噪恶化的根本原因。

最后,对安装夹具和振动台进行了改进,并对改进后频综器的相噪进行了测试。测试结果显示,频综器的相噪有了明显改善,全面达到指标要求,改进措施有效。

[1] 罗宾斯. 相位噪声[M]. 北京: 人民邮电出版社, 1988.

[2] 衍莹. 现代电子设备的频率稳定度[M]. 北京: 宇航出版社, 1989.

[3] 方立军. 相位噪声对脉冲多普勒雷达性能的影响[J]. 现代雷达, 1999, 21(1): 83-88.

[4] 杨铭. 某机载雷达中晶体振荡器隔振系统弹性特性研究[J]. 机械强度, 2003, 25(4): 391-394.

[5] MINGINS C R, BARCUS L C, PERRY R W. Effects of external forces on the frequency of vibrating crystal plates[C]//16th Annual Symposium on Frequency Control, IEEE, 1962: 46-76.

[6] VALDOIS M, BESSON J, GAGNEPAIN J J. Influence of environment conditions on a quartz resonator[C]//Proceedings of the 28th Annual IEEE International Frequency Control Symposium, 1974: 244-248.

[7] FILLER R L. The acceleration sensitivity of quartz crystal oscillators: a review[J]. IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control, 1988, 35(3): 297-305.

[8] YANG J, ZHANG X, KOSINSKI J A, et al. Thickness-shear vibrations of a quartz plate under time-dependent biasing deformations[J]. IEEE Transactions on Ultrasonics, Ferroelectrics and Frequency Control, 2003, 50(9): 1114-1123.

[9] FILLER R L. The effect of vibration on frequency standards and clocks[C]//The 35th Annual Frequency Control Symposium, IEEE, 1981: 31-39.

[10] 李能贵. 电子元器件的可靠性[M]. 西安: 西安交通大学出版社, 1990.

[11] 杨文芳, 魏强, 朱兰琴. 基于有限元分析的机载电子设备减振设计[J]. 振动与冲击, 2010, 29(5): 230-234.

[12] 季凡渝, 施冠军, 季馨. 晶振和频综器的二次隔振系统[J]. 电子机械工程, 2011, 27(1): 53-55.

[13] 李奇志, 陈国平, 房凯. 环境振动试验传感器布置优化方法研究[J]. 振动与冲击, 2013, 32(8): 158-161.

彭 超(1984-),男,博士,工程师,主要从事雷达结构设计、振动控制及力学仿真相关工作。

Fault Diagnosis and Experimental Analysis for the Frequency Synthesizer Phase Noise of an Airborne Radar

PENG Chao,WANG Xiao-hong,CHENG Lin,WANG Mei,QIAO Yang

(The38thResearchInstituteofCETC,Hefei230088,China)

The phase noise of the frequency synthesizer of an airborne radar deteriorates significantly under vibration environment comparing with static environment, does not meet the dynamic index requirements. Therefore, this paper carries out fault diagnosis and test analysis. Through the analysis of the main source of phase noise and vibration characteristics test, the main reason of phase noise deterioration under vibration is found, and the corresponding improvements are presented. At the end, the phase noise level of the improved frequency synthesizer is tested and evaluated, and the results completely satisfy the requirements. Therefore, the phase noise deterioration of frequency synthesizer under vibration is successfully solved.

frequency synthesizer; phase noise; fault diagnosis; vibration analysis

2014-10-23

TN73;TB123

A

1008-5300(2015)01-0019-06