某雷达微带天线单元制造工艺研究*

李 敏,孙晓伟,陈奇海

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

某雷达微带天线单元制造工艺研究*

李 敏,孙晓伟,陈奇海

(中国电子科技集团公司第三十八研究所, 安徽 合肥 230088)

某雷达微带天线单元结构复杂,其结构板具有开放式、低刚性的薄壁结构,电气板配合面具有局部多层的台阶结构。采用现有制造方法,零件成品率低,存在接地不可靠、驻波损耗大、盲配难等问题。为了解决这些技术问题,从整体工艺路线制定、低温钎焊工艺设计方面,有针对性地提出了有效控制变形、保证板间连接质量的解决方案。检测结果表明,指标满足实际使用要求,性能稳定、可靠,解决了成品率低的问题。该零件已在某机载雷达产品中得到应用。

微带天线;开放式结构;工艺路线;低温钎焊

引 言

微带天线具有剖面薄、易与载体共形、与集成电路兼容性好、易于批量制造等优点,在机载雷达、通信等领域被广泛工程化应用。微带天线单元通常由结构板和电气板组成,电气板由多层微带板与低耗材料构成,结构板有的由金属基板加工而成,有的由轻质高强度的碳纤维复合材料构成[1]。以本文研究的某微带天线单元为例,为了实现机载环境下的盲配可靠及轻量化等设计需求,其结构板采用金属材料加工而成,具有开放式、低刚性的薄壁结构,电气板配合面则具有局部多层的台阶结构。采用现有方法,加工出来的零件存在一些问题,如结构板与电气板连接面含较大空洞导致接地不可靠、结构板与电气板侧面贴合有缝导致驻波损耗大、加工变形导致射频连接器与微波功能组件盲配难,零件成品率低。因此,本文拟对其结构形式和工艺难点进行分析,从整体工艺路线制定和精密连接技术设计两方面,有针对性地提出解决方案,确保此类零件的制造质量。

1 工艺分析

1.1 结构特点

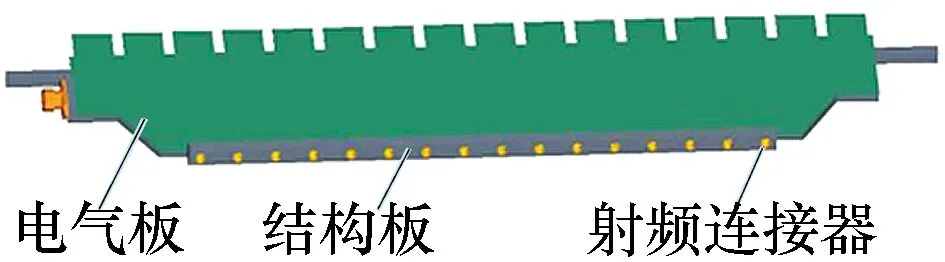

某微带天线单元如图1所示,包括结构板、电气板和射频连接器。电气板连接在结构板上,射频连接器螺装在结构板上,射频连接器插芯与电气板锡焊连接,天线单元以平面阵列形式安装在天线阵面上,多路射频连接器采用盲配方式与微波功率模块连接。

图1 某微带天线单元示意图

该微带天线单元结构具有如下特点:

1)结构板的壁薄、刚性低、精度高。外形尺寸334 mm × 33.8 mm × 9 mm(长 × 宽 × 高),厚度最薄1 mm,重要结构尺寸和位置精度±0.03 mm,配合面平面度0.1,表面粗糙度Ra1.6,多路连接器安装孔的直线度和垂直度0.1。需保证连接器与微波功能组件的盲配性能可靠。

2)电气板和结构板的连接配合质量优。电气板呈局部多层结构,结构板与之相配合的面呈台阶结构,见图2。要求电气板侧面与结构板侧面的配合面3贴合紧密无缝(采用0.1 mm塞尺在配合面塞不进去),以减少驻波损耗。电气板底面与结构板表面的配合面1连接致密且导电,保证接地可靠。

图2 天线单元截面示意图

1.2 工艺难点

薄壁、低刚性的结构板涉及精密加工技术,控制变形是关键。电气板与结构板的装配涉及精密连接技术,其开放式的配合结构及台阶状的配合面均给工艺实现带来极大困难。因此,工艺制造难点主要体现在满足精度与可靠性要求的整体工艺路线设计和开放式、台阶状配合面的可靠连接工艺技术。

2 工艺实现

2.1 整体工艺路线制定

结合对微带天线单元的工艺分析,制定的整体工艺路线如图3所示。

图3 整体工艺路线图

针对结构板,拟选择强度高、加工性好、防腐性强的5A06铝板。一方面,薄壁类零件的加工变形主要由材料残余内应力释放不均引起[2],主要采用粗、精加工并辅以中间去应力退火的工艺流程,有效释放残余内应力;另一方面,精加工采用高速切削加工,有效减小切削力和切削热,尺寸关联的特征尽可能安排在一次装夹中加工完成,避免多次装夹引入误差,合理设计切削参数,使材料去除率均匀。

针对电气板和结构板的连接,拟采用低温钎焊技术。重点是保证开放式、台阶状焊接面的高钎透率(≥85%)和电气板的位置精度,拟从结构、工艺等方面综合考虑,提出保证焊接质量的工艺手段,将在下文详细阐述。

2.2 电气板与结构板精密连接

2.2.1 精密连接方法选择

电气板和结构板的常见连接方式有螺钉连接法、导电胶胶接法和焊接法等方式[3]。其中,螺钉连接是最传统的方法,缺点很明显。由于电气板和结构板配合表面并非绝对的平面,不能提供可靠、连续、一致的连接,此外,螺钉的结合力很难精确控制。导电胶胶接法与焊接法相比,工艺较为简单,实施方便,但在接地可靠性、连接强度方面存在不足,且导电胶连接层存在老化风险,性能直接受影响。

通过比较,这里采用低温钎焊的焊接方式实现电气板与结构板精密连接,满足驻波损耗小、接地可靠的电讯设计要求。所涉及的关键工艺问题有开放式、台阶状配合面的精确定位及大面积焊接面的钎透率提升。

2.2.2 低温钎焊工艺设计

焊接方法采用辅助工装、热板加热的方法,具体工艺状态如下:选用Sn-37Pb焊料,具有焊接强度较高、应力小的优点。焊片熔点183 ℃,焊接温度选择210 ℃。焊接开始时,缓慢均匀升温,焊接完成后,缓慢均匀降温,防止受热不均变形。采用高温胶带保护电气板表面,防止微带电路焊接过程中受到损伤。

为了实现开放式、台阶状配合面的精确定位,采取以下工艺措施:

1)配合面公差控制。针对台阶状配合面(见图2中配合面2和配合面3),特别是配合面3需要实现无缝贴合(如有缝则存在电磁转换,将导致驻波损失,电气板侧通过精铣保证其直线度),控制配合面2的公差很重要,公差太小不能保证配合面3无缝贴合,太大则焊接过程中焊料会大量填充缝隙,导致配合面1可能存在虚焊,影响接地性能。因此,通过试验,配合面2的公差选择0.1 mm。

2)定位销定位。针对开放式结构,两侧添加工艺销钉孔定位,保证焊接前后,电气板和结构板的相对位置关系不会发生变化。焊接完成后,为了减轻重量,可取出销钉。

3)专用工装固定。设计专门工装固定,上下表面垫平,保证均匀受力,贯穿于整个焊接工艺过程。

为了实现焊接面致密、高钎透率,采取以下工艺措施:

1)铝材表面改性。为了保证连接处的可焊性,采用铝表面改性技术,将局部需要焊接的位置留出,其他表面保护起来,整体进行改性处理(铝镀银)。

2)焊接状态优化。包括热板预热温度、焊接温度、焊接时间等工艺参数优化,使焊料充分流动铺展。

3)增加透气结构。大面积焊接,气泡不易排出,通过在焊接面上均匀增加两排Φ8 mm透气孔,除了减重,还有利于排气、排渣,实现焊面致密。

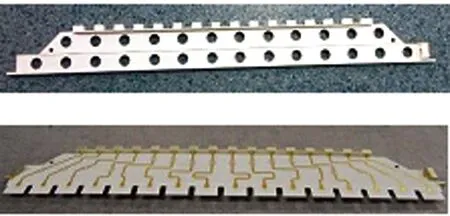

2.3 质量检测

采用上述制造工艺方法,加工出的结构板和微带天线单元如图4所示。经检验,结构板的尺寸精度和表面质量满足设计要求,重点关注的配合面3采用0.1 mm塞尺检测通过,多路连接器垂直度均在0.1以内。针对重点关注的焊面情况,采用X-ray设备进行无损检测,发现有少量气孔离透气孔一定距离分布,但整个焊面致密,钎透率≥85%,无较大空洞,见图5。电讯性能测试和评估结果反映接地可靠、驻波损耗低,满足设计指标要求。按照国军标要求,通过了高低温、振动和机械冲击等环境试验项目。

图4 结构板和微带天线

图5 焊接面X-ray探测情况

3 结束语

本文针对某复杂微带天线单元存在的接地不可靠、驻波损耗大、盲配难等技术问题,通过分析其结构形式和工艺难点,从整体工艺路线制定和精密连接技术设计两方面,有针对性地提出解决方案。质量检测结果表明,指标满足实际使用要求,性能稳定、可靠,解决了成品率低的问题。目前,该零件已应用于某机载雷达产品中,取得了较好的经济效益和社会效益,本文所述工艺方案对类似复杂结构的微带天线单元的制造提供了有益参考。

[1] 韦生文, 吴文煜, 孙国清. 多种微带天线复合成型工艺技术研究[J]. 电子工艺技术, 2009, 30(5): 295-297.

[2] 魏星, 槐胜丰. 铝合金薄壁弧形板的加工制造[J]. 电子机械工程, 2014, 30(1): 40-43.

[3] 林伟成. 电气板与金属载体间的大面积焊接及胶结方法[J]. 现代电子, 2002(4): 52-56.

李 敏(1985-),男,博士,工程师,主要从事雷达总体工艺设计工作。

孙晓伟(1986-),男,硕士,主要从事雷达电子装联工艺设计工作。

陈奇海(1968-),男,高级工程师,主要从事雷达总体工艺设计工作。

Research on Manufacturing Technology of the Micro-strip Antenna of a Radar

LI Min,SUN Xiao-wei,CHEN Qi-hai

(The38thResearchInstituteofCETC,Hefei230088,China)

The micro-strip antenna of a radar has complex structure, its support plate has an open thin-walled structure with weak-rigidity, and its micro-strip board has a local multi-step structure on the mating face. By conventional manufacturing method, problems of unreliable grounding, large standing wave loss and difficult blind assembly exist, which result in a low rate of finished products. In order to solve the above technical problems, the article presents the corresponding solutions by mainly dealing with overall process route decision and low-temperature soldering process design, to control the deformation effectively and ensure reliable connection between boards. Test results show that the indicators meet the actual requirements, the performance is stable and reliable, and the problem of low production yield is solved. This micro-strip antenna has been used in an airborne radar product.

micro-strip antenna; open structure; process route; low-temperature soldering

2014-09-28

TP957.2;TN805

A

1008-5300(2015)01-0046-03