翼阀出口段直径变化对旋风分离器料腿-翼阀排料特性的影响

曹晓阳,邓佑鲜,严超宇,魏耀东

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

翼阀出口段直径变化对旋风分离器料腿-翼阀排料特性的影响

曹晓阳,邓佑鲜,严超宇,魏耀东

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

在内径为150 mm、高为5 000 mm的料腿-翼阀冷态实验装置上,以FCC平衡催化剂为实验物料,在颗粒质量流率为0~50 kg/(m2·s)、负压差为0~10 kPa的条件下,考察了翼阀出口段直径变化对料腿-翼阀排料特性的影响。结果表明:翼阀的排料存在两种形式,即连续式和间歇式排料;与无缩径的料腿-翼阀系统相比,缩径下料腿-翼阀系统在排料形式、轴向压力以及阀板张角等方面都存在很大的不同,在相同操作条件下,缩径下料腿-翼阀系统的阀板张角均小于无缩径下的阀板张角。

旋风分离器 料腿 翼阀 排料特性

催化裂化装置中旋风分离器的分离性能与其料腿-翼阀的排料过程密切相关。翼阀的主要作用是锁气排料,即旋风分离器捕集的颗粒通过料腿传递到翼阀并向下排出,而气体不能上窜进入料腿[1]。上窜的气体所形成的漏风使旋风分离器的分离效率下降[2],并导致翼阀阀板出现冲蚀磨损[3]。近年来,人们对旋风分离器料腿内的流态特性和排料方式进行了实验测量及研究,Wang等[4]运用电容层析技术(ECT)考察了旋风分离器料腿内不同位置处的气-固流型的动态行为,得出旋风分离器料腿内的浓度分布具有一定的周期性变化;张峰等[5]测量了旋风分离器料腿内的动态压力信号与流态的关系,并分析了压力脉动的传递性;Smolders等[6]根据实验结果将翼阀排料流态划分为倾卸式、滴流式以及堵塞状态;刘人锋等[3]对翼阀的排料形式进行了实验研究,观察排料状态并将其划分为连续式滴流状和周期性节涌状两种排料方式;Karri等[7]的分析结果表明,翼阀系统的阀板质量、有无松动风、是否浸没在流化床中等对翼阀内的流态特性和下料方式有重要影响。但是前人并没有对翼阀出口段直径变化对料腿-翼阀排料特性的影响进行实验研究及讨论。

本课题在内径为150 mm、高为5 000 mm的料腿-翼阀实验装置上,在常规翼阀阀体内安装内构件,使阀体和阀口的流通截面的内径减小,以达到减少翼阀出口段直径的目的,并在不同颗粒质量流率和负压差条件下,研究其对料腿-翼阀系统排料特性的影响,测量料腿轴向不同高度的动态压力以及阀板张角,分析翼阀出口段直径变化对翼阀排料特性的影响,以便为料腿-翼阀系统的稳定操作和设计提供参考。

1 实验装置及测量方法

1.1 实验装置

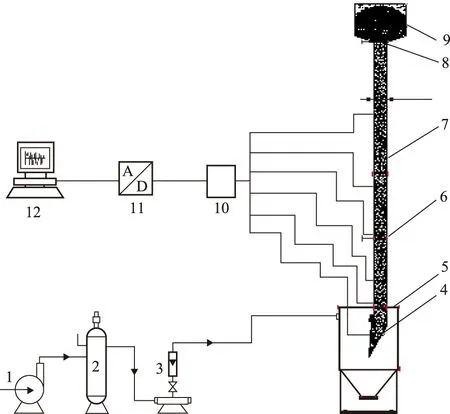

实验装置如图1所示。气体经压缩机加压后进入缓冲罐,稳压后的气体经流量计通入气箱形成一定的负压差,颗粒由上方料斗进入旋风分离器料腿,顺着重力场逆压力梯度向下流动,颗粒流至料腿底部翼阀处,推开阀板进行排料。实验中所使用的颗粒为FCC平衡催化剂,平均粒径为67μm,堆密度为940 kg/m3,颗粒密度为1 520 kg/m3。

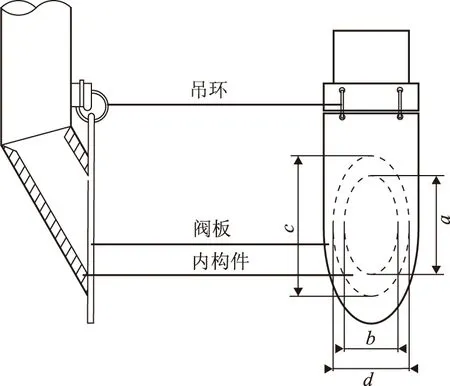

为了便于观察料腿的排料流态和阀板张角,整个实验装置除翼阀的阀板和吊环部分用碳钢制造外,其余部分均由有机玻璃制造。翼阀阀板的安装倾斜角度为5°,气箱箱体上标有角度线,以便更好地观察翼阀阀板的张开角度。图2为改变翼阀出口段直径的示意图,其中a=205 mm,b=100 mm,c=320 mm,d=150 mm,缩径材料均使用有机玻璃,安装时要保证阀板与阀口紧密贴合,以达到密封的目的。

图1 实验装置示意1—压缩机; 2—缓冲罐; 3—流量计; 4—翼阀; 5—气箱;6—蝶阀; 7—料腿; 8—蝶阀; 9—料斗; 10—放大器;11—A/D转换器; 12—计算机

图2 改变翼阀出口段直径的示意图

1.2 测量方法

实验中的主要控制参数是颗粒质量流率(Gs)和气箱内外的负压差(ΔP)。其中气箱内外的负压差是通过U型管来测量,而颗粒质量流率由料斗底部的蝶阀进行调节,通过关闭料腿中部的蝶阀计量料腿内颗粒堆积一定高度所用的时间进行测定。

将翼阀阀板最低点定义为基线,压力测量点距基线的高度分别为0.3,0.9,1.4,2.1,2.7,3.3 m。采用动态压力传感器记录压力的变化,其量程为0~0.03 MPa,灵敏度为25 Pa/mV,采样频率为100 Hz,采样时间为300 s, 实验的负压差范围在0~10 kPa,颗粒质量流率范围在0~50 kg/(m2·s)。为消除噪声的干扰,所有实验数据均经过平滑滤波。

2 结果与讨论

2.1 实验现象

通过改变颗粒质量流率和气箱内外的负压差,观察到料腿-翼阀系统存在两种排料方式,即连续式股状排料和间歇式排料,如图3所示。

连续式股状排料:料腿内催化剂颗粒呈雨状下落,连续地从阀板排出,呈稀相排料形式,阀板一直处于开启状态,但存在较大的摆动,主要是颗粒呈股状从阀板排出所致。

间歇式排料:由于负压差较大和阀板倾斜,开始时阀板呈闭合状态,料腿内的催化剂颗粒不能推开阀板排料,堆积在料腿底部,在料封达到一定高度即蓄压足够大时,阀板张开排料,此时料封高度还会继续增高,当增大到某一值时,催化剂颗粒呈涌状从阀口排出,料封高度迅速降低直至消失,随后在负压差的作用下阀板闭合,完成一次排料。

图3 翼阀的两种排料状态

2.2 轴向压力和压力梯度分布

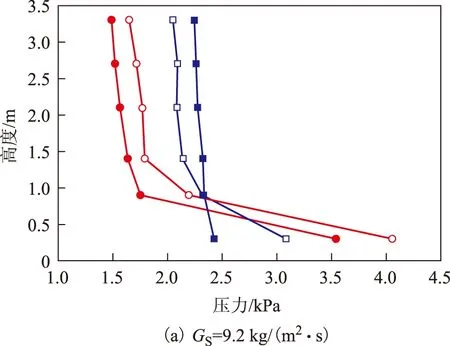

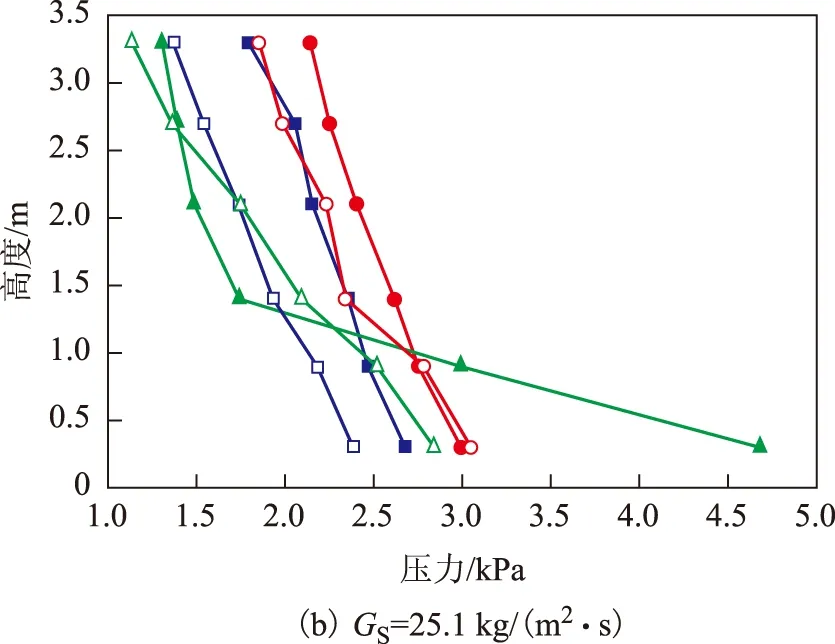

图4为GS分别为9.2 kg/(m2·s)和25.1 kg/(m2·s)时,在不同负压差条件下,料腿轴向不同高度截面上的压力分布曲线。从图中曲线能辨别出料腿-翼阀系统的排料方式,当轴向压力分布曲线类似一条斜线时,排料为连续式;当轴向压力分布曲线存在明显的转折点时,排料为间歇式,上述变化均能用于辨别无缩径和缩径下料腿-翼阀系统的不同排料方式。

从图4可以看出:当GS为9.2 kg/(m2·s)、ΔP为4 kPa时,缩径下料腿-翼阀系统的轴向压力较大,主要是由于此时排料为连续式,阀板处于常开状态,箱体内高压气体会窜入料腿内,导致轴向压力较大;而当GS为9.2 kg/(m2·s)、ΔP为7 kPa时,其多个测点的压力很小,主要是此时排料为间歇式,底部形成一定的料封高度,箱体内的高压气体并不能窜入,导致底部测点压力较大,其余测点压力较小。造成轴向压力曲线不同是由于料腿-翼阀系统内排料状态发生变化所致。

■—4 kPa,缩径; ●—7 kPa,缩径;□—4 kPa,无变径; ○—7 kPa,无变径

图4 不同负压差下静压力沿料腿轴向的分布■—3 kPa,缩径; ●—4 kPa,缩径; ▲—5 kPa,缩径;□—3 kPa,无变径; ○—4 kPa,无变径; △—5 kPa,无变径

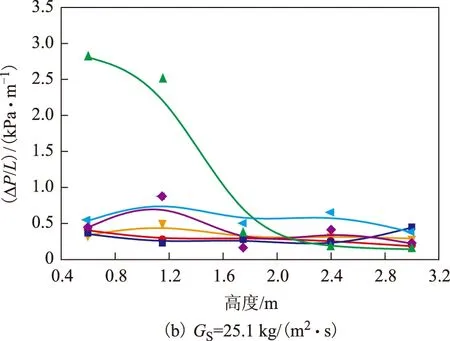

图5为质量流率相同时,不同负压差下料腿-翼阀系统的轴向压力梯度分布曲线。压力梯度(ΔPL)由相邻测点的压差与其距离相除获得。从图5可明显地看出,其中存在两种不同的曲线形式,一种为抛物线形,另一种为类似直线形。通过实验观察和视频录像发现:当轴向压力梯度曲线呈抛物线形时,料腿-翼阀的排料为连续式;而轴向压力梯度曲线呈类似直线形时,料腿-翼阀的排料为间歇式。从轴向压力梯度分布曲线来看,缩径与无缩径下料腿-翼阀排料均符合上述情况。

■—4 kPa,缩径; ●—7 kPa,缩径;▲—4 kPa,无缩径; ,无缩径

图5 不同负压差下压力梯度沿料腿轴向的分布■—3 kPa,缩径; ●—4 kPa,缩径; ▲—5 kPa,缩径;,无缩径; ◆—4 kPa,无缩径; ,无缩径

2.3 动态压力测量

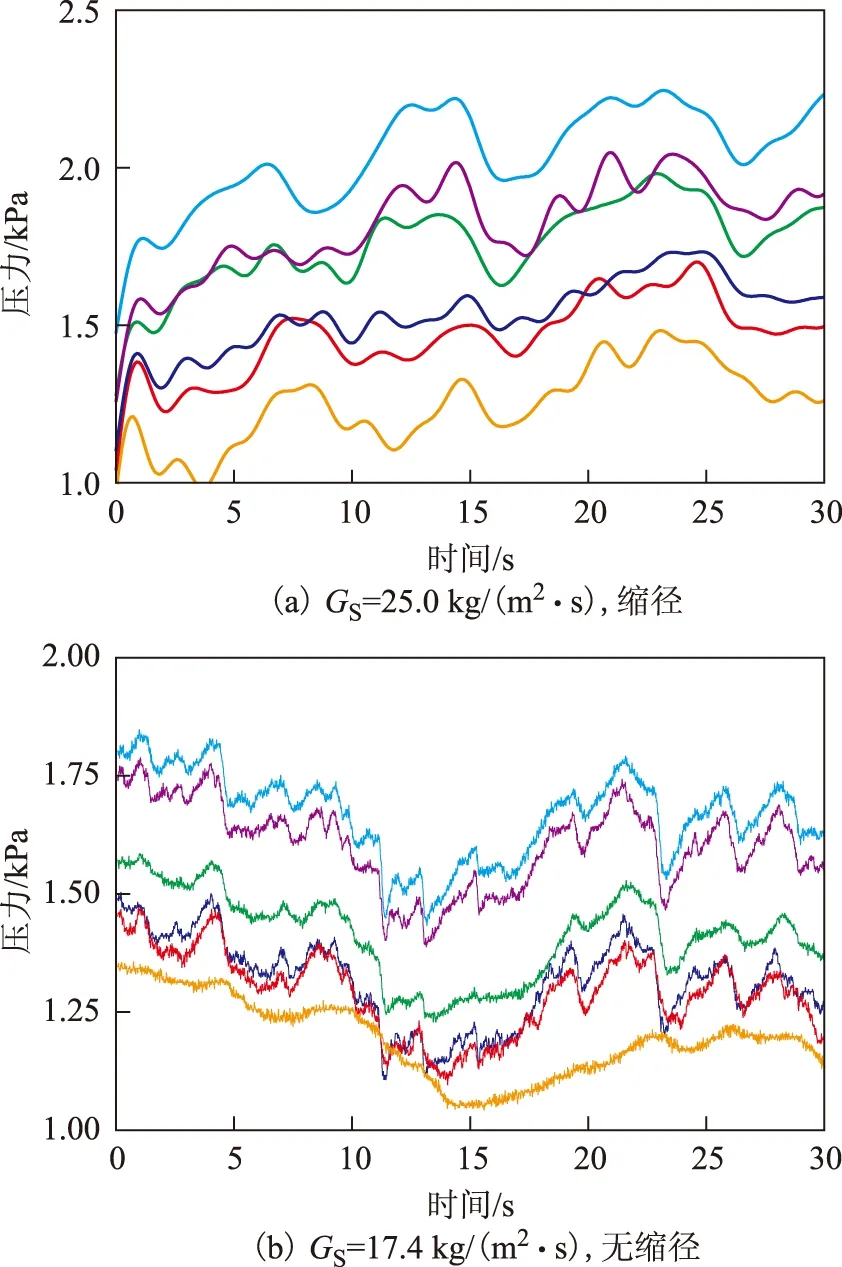

2.3.1 连续式排料 ΔP为2.1 kPa、GS分别为25.0 kg/(m2·s)和17.4 kg/(m2·s)时有无缩径下料腿-翼阀系统的轴向动态压力曲线见图6。从图6可以看出:无缩径下,压力脉动曲线是一种低幅值的波动曲线,沿轴向向下具有一致性,而且压力脉动也逐渐增大,动态压力曲线波动的幅值约为0.5 kPa;而缩径下,压力脉动曲线波动的幅值增大,约为1.0 kPa,压力脉动沿轴向向下逐渐变强。造成此种现象的原因是,缩径后导致底部排料约束增强,气固两相作用加剧,料腿-翼阀系统的排料方式发生变化,催化剂颗粒呈股状连续地从阀口排出,阀板的摆动幅度较大,因此压力波动的幅度较大。

图6 连续式排料下料腿-翼阀系统的轴向动态压力曲线高度/m: —0.3; —0.9; —1.4; —2.1; —2.7; —3.3

2.3.2 压力脉动的标准偏差分析 为描述压力脉动的强度,对不同测量点进行压力脉动的标准偏差分析[8-9]。标准偏差可以用于表征压力脉动的强度。

(1)

则任意一个测量点的压力标准偏差Sd为:

(2)

式中,N为采样数据个数。

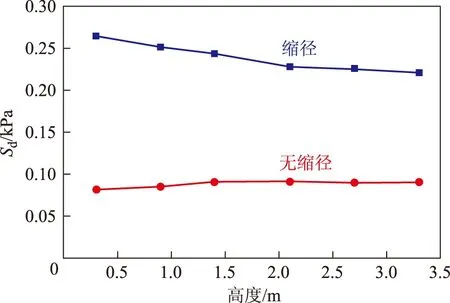

图7是ΔP为2.1 kPa、GS为17.4 kg/(m2·s)时料腿-翼阀系统轴向动态压力的标准偏差与轴向高度的关系。从图7可以看出:在缩径的情况下,各测量点的标准偏差沿轴向逐渐减少,但基本维持在0.25 kPa左右;而在无缩径的情况下,各测量点的标准偏差基本恒定,维持在0.09 kPa左右。从两者的标准偏差可知,缩径情况下,压力脉动曲线的波动更加剧烈,偏离平均值更大;而无缩径时,压力脉动曲线的波动更加平缓,偏离平均值更小。

图7 压力脉动的标准偏差与轴向高度的关系

2.3.3 歇式排料 图8(a)是GS为7.8 kg/(m2·s)、ΔP为7.0 kPa时料腿-翼阀系统的不同轴向位置处的压力脉动曲线,排料表现为间歇式排料。动态压力曲线主要存在两种变化:在前半部分内,料腿最底端的两个压力测点的脉动曲线不同于其余4个压力测点,主要是初始阶段阀板关闭,催化剂颗粒在料腿底部堆积形成密相床所致。当颗粒累积到一定量、对阀板施加的力足以推开阀板时,开始排料且阀板张开一定角度,因此底部两个测点的压力曲线先是逐渐增大,随着料封高度的增加,排料会快速转变为节涌状下料,压力曲线迅速下降,料封高度随之消失,翼阀排料转变为滴流式排料,压力脉动曲线波动不大,呈现高频低幅值脉动,最终在负压差的作用下,阀板慢慢闭合,完成一次排料。图8(b)是刘人锋等[3]在无缩径料腿-翼阀系统中观察到的间歇式周期排料状况,其动态压力曲线呈锯齿状,说明其呈周期性变化。压力上升段对应密相床料位累积段,而压力陡降段对应节涌状排料段,无缩径下料腿-翼阀的累积排料速度更快,所用时间明显缩短。

图8 间歇式排料下料腿-翼阀系统的轴向动态压力曲线高度/m: —0.3; —0.9; —1.4; —2.1; —2.7

2.4 阀板的张角

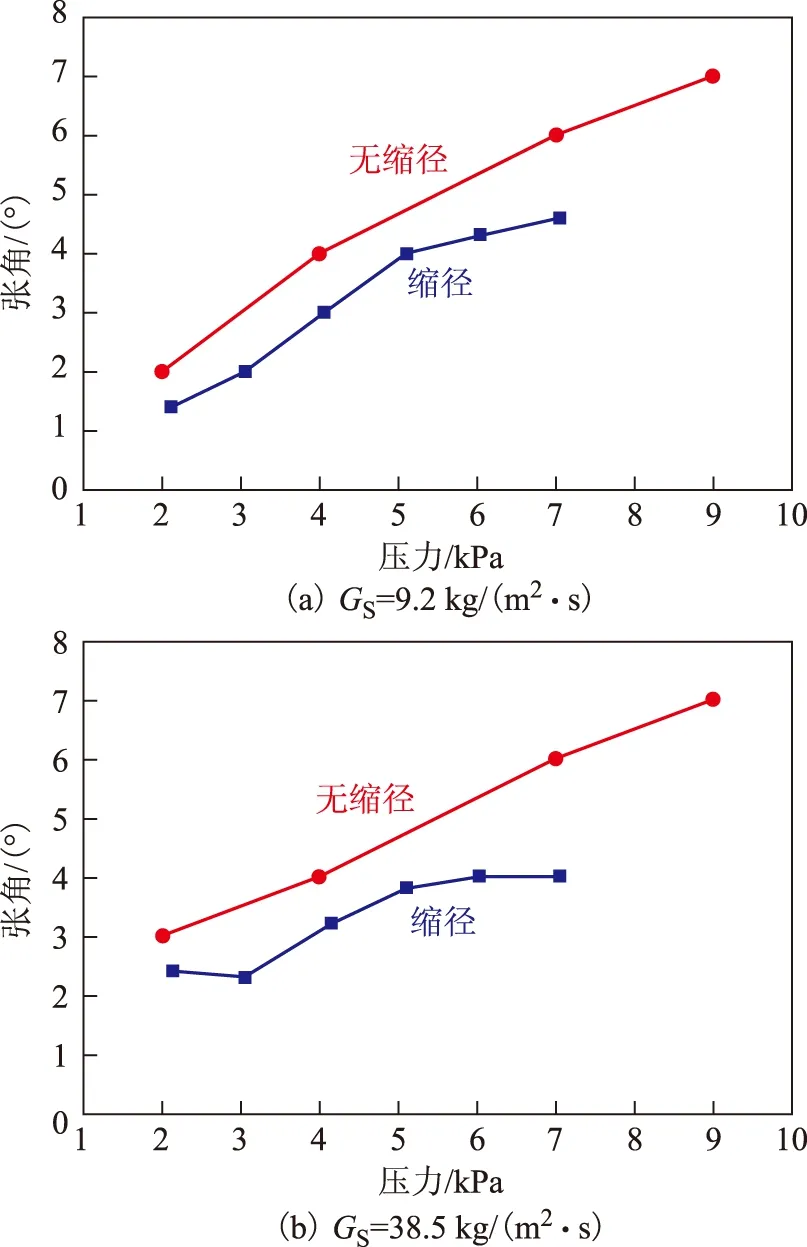

GS分别为9.2 kg/(m2·s)和38.5 kg/(m2·s)时翼阀阀板的张角随负压差的变化见图9,图中的张角是指阀板摆动过程中的最大张角。从图9可以看出,阀板张角随着负压差的增加而增大。其原因是:质量流率较小且负压差较小时,催化剂颗粒容易冲开阀板;而当负压差较大时,气体作用在阀板上的力增大,而颗粒的冲力基本不变,最终在料腿底部堆积,形成一定的料封高度后,阀板随即打开,由于排料量较大,导致阀板张角变大。从图9还可以看出,缩径下阀板张角均小于无缩径下阀板张角,主要是加入内构件所致。

图9 翼阀阀板的张角随负压差的变化

加入直筒型内构件后导致出口段直径减小,阀口处的流通面积减小,底部排料的约束力增强,从而导致在恒定的负压差下,要想推开阀板进行排料,料腿内的料封高度必须大于无缩径下料腿-翼阀系统的料封高度。从力学角度分析可知,将翼阀吊环处设为支点,在翼阀出口段直径减小的情况下,阀板内侧表面与阀口内颗粒接触的面积减小,在相同的料腿颗粒料封高度下,颗粒推动阀板所产生的力矩小于无缩径下料腿-翼阀系统中颗粒冲击阀板的力矩,所以若要推开翼阀进行排料,就需要更高的颗粒料封高度。缩径下阀板的张角小于无缩径下阀板的张角,这也可以从力学角度进行分析,即颗粒冲击阀板所产生的力矩小于无缩径下料腿-翼阀系统所产生的力矩,造成张角小于后者;还有一个原因是翼阀出口段直径减小后导致颗粒流通面积减小,但是翼阀却仍然使用未缩径时的翼阀阀板,此时翼阀阀板对阀口施加的作用力较大,与缩径的阀口并不匹配,也会造成张角变小。为了减少阀板对阀口的作用力,可以从以下两个方面进行调节:一是选用质量较轻的阀板来进行匹配;二是将翼阀阀板的安装角度调小。

3 结 论

(1) 在缩径下料腿-翼阀系统中存在两种排料方式:一种是连续式股状排料,料腿内催化剂颗粒流动呈雨状下落,催化剂颗粒连续从阀板排出,呈稀相排料形式,阀板一直处在开启状态,但存在较大的摆动;另一种是间歇式排料,初始阀板闭合,累积料封,形成初始蓄压,随后阀板张开排料,呈密相排料形式,料封高度消失,阀板张角逐渐减少并最终闭合。

(2) 从动态压力曲线能分辨两种排料方式,连续式排料的动态压力曲线呈低频高幅值脉动,沿轴向向下具有相似性;而间歇式排料的动态压力曲线却不同于前者,由于一开始形成密相床排料,底部测点的压力逐渐增大,当转变为连续排料时,动态压力曲线呈高频低幅值波动,沿轴向向下具有相似性。

(3) 在相同操作条件下,缩径下料腿-翼阀系统的阀板张角均小于无缩径下的阀板张角。

[1] 陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:754-760

[2] 郭大江,朱治平,刘志成,等.窜气对旋风分离器性能影响的实验研究和数值模拟[J].锅炉技术,2010,41(2):38-42

[3] 刘人锋,刘晓欣,王仲霞,等.FCC沉降器旋风分离器翼阀磨损实验分析[J].炼油技术与工程,2013,43(12):38-41

[4] Wang S J,Geldart D,Beck M S,et al.A behaviour of a catalyst powder flowing down in a dipleg[J].Chemical Engineering Journal,2000,77(1):51-56

[5] 张峰,胡小康,陈建义,等.负压差立管下料过程压力脉动的传递性实验与分析[J].高校化学工程学报,2012,26(3):382-387

[6] Smolders K,Geldart D,Baeyens J.The physical models of cyclone diplegs in fluidized beds[J].Chinese Journal of Chemical Engineering,2001,9(4):337-347

[7] Karri S B R,Knowlton T M.Effect of aeration on the operation of cyclone diplegs fitted with trickle valves[J].Industrial & Engineering Chemistry Research,2004,43(18):5783-5789

[9] He Honghao,Lu Xiaofeng,Shuang Wei,et al.Statistical and frequency analysis of the pressure fluctuation in a fluidized bed of non-spherical particles[J].Particuology,2014,16:178-186

EFFECT OF OUTLET DIAMETER OF TRICKLE VALVE ON DISCHARGE CHARACTERISTICS OF CYCLONE DIPLEG-TRICKLE VALVE

Cao Xiaoyang, Deng Youxian, Yan Chaoyu, Wei Yaodong

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Beijing102249)

A cold model experiment was conducted in a cyclone dipleg with 150 mm inner diameter and 5 000 mm high fitted with trickle valve. FCC equilibrium catalyst was used as experimental materials. The effect of outlet inner diameter on the discharge characteristics of cyclone dipleg with trickle valve under the conditions of solid mass flux (Gs) of 0—50 kg/(m2·s) and negative pressure difference (ΔP) of 0—10 kPa was investigated. The experimental results show that there are two types of discharges, i.e. continuous discharge and intermittent discharge. The discharge forms, axial pressures and flapper plate opening angle were affected by changes of ID of trickle valve outlet, compared with conventional cyclone dipleg-trickle valve. Under the same operating conditions, the flapper plate opening angles of the cyclone dipleg-trickle valve with smaller ID of outlet pipe are all less than the case with larger ID of trickle valve outlet.

cyclone separator; dipleg; trickle valve; discharge characteristics

2015-05-06; 修改稿收到日期: 2015-06-20。

曹晓阳,硕士研究生,化工过程机械专业。

严超宇,E-mail:yanchaoyu@sina.com。

国家自然科学基金项目(21176250);中国石油大学(北京)基本科研基金项目(KYJJ2012-03-13);中国石油大学(北京)科研基金资助项目(2462015YQ0301)。参加本工作的还有周发戚、陈勇。