两段提升管催化裂解多产丙烯工艺十集总反应动力学模型

杜玉朋,张成涛,杨朝合

(1.中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2.中国石油工程建设公司华东设计分公司)

两段提升管催化裂解多产丙烯工艺十集总反应动力学模型

杜玉朋1,张成涛2,杨朝合1

(1.中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580;2.中国石油工程建设公司华东设计分公司)

针对两段提升管催化裂解多产丙烯(TMP)工艺,在催化反应机理和TMP工艺特点的指导下,将反应体系划分成重油、柴油、汽油中的烯烃、汽油中的芳烃、汽油中的饱和烃、(丙烷+丁烷)、丁烯、丙烯、干气和焦炭共十个集总,建立了TMP工艺十集总动力学模型,并采用模拟退火法(全局)-最小二乘法(局部)-模拟退火法(局部)三层逐层寻优方法进行了参数估计。研究结果表明,TMP工艺十集总动力学模型可用来分析TMP工艺各产物分布规律,并考察操作条件对装置的影响,给装置操作优化提供指导。

丙烯 提升管反应器 集总 动力学模型 参数估计

两段提升管催化裂解多产丙烯(TMP)工艺是由我国重质油国家重点实验室开发的一种可以实现多产丙烯,并兼顾轻油收率和质量的新技术[1-2]。TMP工艺工业化试验结果表明[3-4],以大庆常压渣油为原料,丙烯收率可达20%以上,干气产率在5.5%以下,汽油烯烃含量在35%以下,辛烷值接近97。

催化裂化装置的长周期运行往往直接关系到整个炼油厂的效益。维持其长周期运行、监测在运行过程中可能出现的故障,以及优化操作等,均离不开提升管反应器的模型化工作,而其中反应动力学建模是较为重要的一环[5]。对于催化裂化反应体系的动力学模型研究大多采用比较成熟的集总理论方法[6-11]。然而,针对TMP工艺反应动力学模型的研究极为匮乏,徐占武[3]利用微反实验数据开发了重油催化裂解多产丙烯的七集总动力学模型,刘熠斌[12]利用微反实验数据建立了汽油催化裂解八集总动力学模型,而由于TMP工艺特点的限制,在建立反应动力学模型时需要同时考虑重油和汽油等不同轻、重组分的裂化反应。此外,由微反实验数据拟合而求得的模型参数在应用到工业装置时往往需要引入装置因子。郭菊花[13]虽利用中试试验数据开发了TMP工艺十一集总动力学模型,但其模型的反应网络存在一定缺陷,该模型会出现随着重油转化率的增大,丙烯收率持续不断增加的预测结果,不符合理论与实际情况。为了解决这些问题,并为TMP工艺开发兼具准确性与实用性的反应动力学模型,本研究在催化反应机理的指引下,通过合理简化反应网络,建立可同时考察低碳烯烃收率与轻油质量的集总动力学模型,以期能够在TMP工艺装置生产调优与控制过程中提供指导。

1 十集总动力学模型

1.1 集总划分与反应网络

TMP技术采取一段提升管回炼的C4与新鲜FCC原料组合进料,二段提升管回炼富含烯烃的汽油与(回炼油+油浆)组合进料。回炼的轻质原料与催化剂在高温接触一定时间,即用重油进料终止其反应,从而保证轻质原料转化成丙烯和减少干气的生成。在该技术中,丙烯、汽油和柴油都是目的产物,同时汽油的烯烃含量要尽量低,而含有较高的芳烃,以保证具有较高的辛烷值。因而,根据TMP工艺特点和最终产品性质便于预测分析的需要,整个反应体系可划分成重油、柴油、汽油烯烃、汽油芳烃、汽油饱和烃、(丙烷+丁烷)、丁烯、丙烯、干气和焦炭共十个集总。

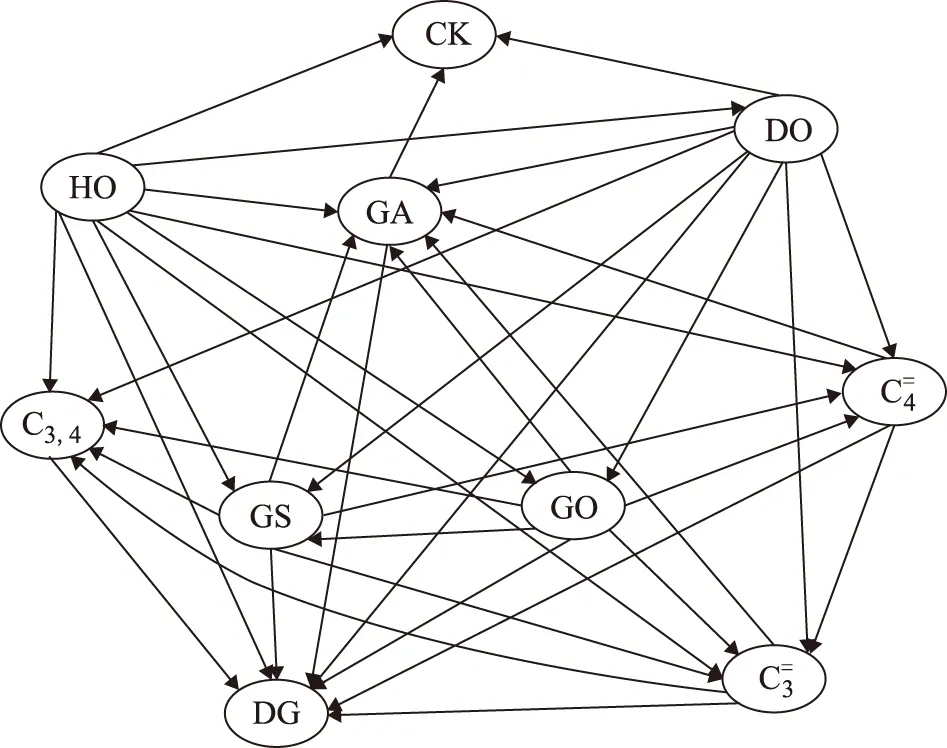

催化过程中的反应包括烷烃、环烷烃、烯烃和芳香烃等成千上万种烃类的裂化、氢转移、异构化、芳构化与缩合等多种平行-顺序反应,因而在构建集总间的反应网络时,不仅要考虑裂化反应等一次反应,还要充分兼顾一些重要的二次反应,如氢转移、异构化、芳构化与缩合等反应。十个集总间的反应规则如图1所示。研究认为[12],馏程较宽的馏分油由于各组分之间的裂化性能相差较大,宜按二级反应计算,而馏程较窄的馏分油按一级反应计算即可得到满意的结果。因而将重油和柴油裂化设定为二级不可逆反应,汽油的催化反应设为一级不可逆反应;此外,由于在丙烯的后续反应中需先经二聚后再裂化或芳构化生成乙烯或芳烃,所以丙烯的后续反应亦设为二级;对于小分子的丁烯转化制丙烯,亦是不可能通过直接转化进行,有研究者[14]提出了二聚裂化的反应路线,因此亦将该反应设为二级;其余反应均按照一级反应进行计算。

图1 TMP十集总动力学模型的反应网络HO—重油; DO—柴油; GO—汽油烯烃; GA—汽油芳烃;GS—汽油饱和烃; C3,4—丁烷+丙烷; DG—干气; CK—焦炭

为了进一步简化模型,还需对TMP工艺提升管反应体系做出以下假定:

①反应器形式为等温、气相、活塞流。

②反应器内气相密度均匀恒定,不考虑惰性物质的影响。

③由生焦引起的催化剂失活是非选择性的,失活模型采用COC模型[14]。

1.2 模型建立与模型参数估计

根据图1所示的集总间的反应规则和集总反应速率的一般表达式,得到了TMP工艺十集总动力学模型的矩阵表达式,如式1所示。

(1)

式中:R为各集总反应速率;t为油气停留时间;RCO为剂油比;K为反应速率常数矩阵:

(2)

矩阵元素k的下标中,左边为反应物,右边为生成物,对角线元素代表每一列元素加和取负;Y为各集总在油气中的质量分率向量:

(3)

a为催化剂非选择性失活因子:

(4)

其中,碱性氮质量分数N和重芳烃质量分数Ah根据原料性质确定,催化剂上含碳量由经验关联式估算(Cc=y10/RCO)。

模型中的微分方程采用四阶Runge-Kutta法进行求解,目标函数的最优化则采用本研究所提出的模拟退火法(Simulate Anneal Arithmetic)和阻力最小二乘法(Levenberg-Marquardt algorithm)两种算法耦合并用——由模拟退火法产生阻尼最小二乘法的初值,然后再一次利用模拟退火法进行细致搜索,最终根据最优原则确定动力学模型参数。该耦合算法最大特点是克服了LM算法无法跳出局部最优解的难题,同时克服了模拟退火法搜索效率逐步降低的问题。该模拟退火法(全局)-最小二乘法(局部)-模拟退火法(局部)三层逐层寻优方法的程序实现如图2所示。

图2 动力学模型参数估计程序流程

1.3 试验原料与催化剂及产物分布

原料油性质和催化剂性质如表1和表2所示,十二个反应工况下的反应结果数据见表3。详细的实验装置、操作流程及分析计算方法见文献[15]。

表1 大庆常压渣油的主要性质

表2 催化剂LTB-2的性质

表3 不同反应工况下的试验结果

2 结果与讨论

2.1 动力学模型参数求取与分析

以12套催化裂解中试试验数据为依据求取了该十集总动力学模型的参数,得到了指前因子k0、反应活化能Ea以及580 ℃下的反应速率常数k列于表4。

表4 TMP十集总动力学模型的动力学参数

分析表4中活化能数据可知:①重油、柴油、汽油以及液化气发生裂化反应的活化能总体上来看依次增大,说明烃类链越长,越容易发生断裂,而低碳烃类相对而言更稳定,这就较好地验证了经典催化裂化反应所遵循的正碳离子反应规律;②汽油烯烃裂解生成低碳烯烃的活化能要略低于汽油烷烃裂解生成低碳烯烃的活化能,而汽油烯烃生成低碳烷烃所要克服的能垒要高于汽油烷烃所要克服的能垒,这就说明汽油烯烃含量越高,液化气中的烯烃含量也相应地越高,丙烯产率也就越高,这与TMP工艺二段提升管反应器回炼富含烯烃的轻汽油以降低汽油中的烯烃含量和增产丙烯的目标是一致的。

由表4中580 ℃下反应速率常数可以看出:重油、柴油、汽油中烯烃、汽油中饱和烃和丁烯生成丙烯的反应速率常数依次减小,这符合烃类的催化反应规律。即提高反应苛刻程度进一步增强其转化,进而达到最终实现多产丙烯的目的。

2.2 动力学模型参数验证

采用残差分析的检验方法,取模型计算值对实验值作散点图(如图3所示),发现数据均匀分布在对角线两侧。同时由模型计算重油、柴油、汽油烯烃、汽油芳烃、汽油饱和烃、(丙烷+丁烷)、丁烯、丙烯、干气和焦炭等十个集总的平均相对误差,结果分别为4.93%,2.60%,3.41%,3.04%,3.41%,4.12%,2.33%,3.17%,3.53%,4.52%,均在5%以内,说明该模型从统计检验的角度来看是合理的。

图3 十集总模型计算值与实验值对比■—重油; ●—柴油; ▲—汽油烯烃; 汽油芳烃;◆—汽油饱和烃; 丁烷+丙烷; 丁烯;★—丙烯; ❋—干气; ※—焦炭

图4给出了大庆常压渣油在580 ℃、LTB-2催化剂的作用下进行单段催化裂解反应各产品产率的实验值与计算值的对比,图中实线为计算值。由图4可见,该模型具有较高的准确度,能够较好地预测各产品收率随着油气停留时间的变化趋势。

图4 单段提升管催化裂解实验值与计算值对比■—柴油; ●—汽油烯烃; ▲—汽油芳烃; 汽油饱和烃;◆—丁烷+丙烷; 丁烯; 丙烯; ※—干气; ★—焦炭

图5给出了大庆常压渣油进行两段催化裂解反应的实验值[15]与计算值的对比。图中实线为单段提升管预测结果,停留时间大于1.27 s之后的虚线为两段综合预测结果。一段反应温度为580 ℃,反应时间为1.27 s,剂油比约为11;二段反应温度为600 ℃,反应时间为1.48 s,剂油比约为13。重油经一段反应后将产物中的重油和汽油抽出再打入二段进行回炼,将二段产率与一段产率汇总,即可得到两段总产物分布。由图5可以看出,该模型对一段和二段反应结果的模拟均比较准确,模型预测值与试验值基本一致,模型预测的一段提升管出口各产品收率相对误差均在3.6%以内,二段提升管出口综合产品收率相对误差均在4.4%以下。

图5 两段提升管催化裂解实验值与计算值对比■—重油; ●—柴油; ▲—汽油; 丁烷+丙烷;◆—丁烯; 丙烯; 干气; ★—焦炭

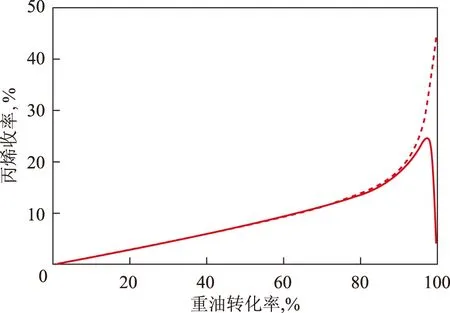

图6是由郭菊花十一集总动力学模型[13]和本研究十集总动力学模型所预测的在反应温度580 ℃下丙烯收率随重油转化率的变化对比。由图6可以看出:随着重油转化率的不断增大,两模型所预测的丙烯收率均随之不断升高;当转化率大于98%时,郭菊花十一集总动力学模型所预测的丙烯收率仍然不断增大,且为急剧升高,显然这是不符合催化裂解原理的。催化理论认为,当原料转化率接近100%时,丙烯应当进一步转化成低分子的烃类或是缩合芳构化为芳烃,即其转化率应当随之急剧下降。本研究所开发的十集总动力学模型合理地描绘了丙烯收率随原料转化率的变化趋势,进一步证实了模型的合理性。

图6 丙烯收率随重油转化率的变化对比 —本研究十集总模型; —郭菊花十一集总模型

相比于郭菊花十一集总动力学模型,该十集总动力学模型在集总数目上虽然仅减少了1个,但在构建反应网络时,集总间反应路径会大大减少,所需估计的模型参数大幅度减少,从而降低了模型参数估计的困难。

3 结 论

利用TMP工艺中试装置实测数据,针对该工艺反应特点及产品分析需要,将反应体系划分成重油、柴油、汽油烯烃、汽油芳烃、汽油饱和烃、(丙烷+丁烷)、丁烯、丙烯、干气和焦炭十个集总,并依照催化反应机理简化反应网络,建立了TMP工艺十集总动力学模型。对于模型参数估计,提出了模拟退火法(全局)-最小二乘法(局部)-模拟退火法(局部)三层逐层寻优的方法,并对估计模型参数进行了验证。结果表明,不同操作工况下的主要产品的模型预测值和中试装置试验值间的相对误差均小于5%,说明所开发的模型能够较好地预测TMP工艺在不同操作条件下的产物分布、汽油产品组成以及液化气中丙烯含量,可进一步为TMP工艺装置的操作优化提供依据和指导。

[1] 杨朝合,李春义,山红红,等.一种利用两段催化裂解生产丙烯和高品质汽柴油的方法:中国,CN101074392A[P].2007-11-21

[2] 李晓红.两段提升管催化裂化多产丙烯(TMP)技术应用基础研究[D].东营:中国石油大学(华东),2007

[3] 徐占武.两段提升管催化裂解多产丙烯工艺技术研究[D].天津:天津大学,2008

[4] 刘艳苹,丁洪春,龙钰.催化裂解多产丙烯技术工业化试验装置设计[J].当代化工,2011,40(1):100-103

[5] Pinheiro C I C,Fernandes J L,Domingues L,et al.Fluid catalytic cracking (FCC) process modeling,simulation,and control[J].Industrial & Engineering Chemistry Research,2012,51:1-29

[6] 熊凯,卢春喜.催化裂化(裂解)集总反应动力学模型研究进展[J].石油学报(石油加工),2015,31(2):293-306

[7] Xue Gaoping,Weng Huixin,Thybaut J W,et al.Catalytic cracking of cycloparaffins admixed with olefins:1.Single-event microkinetic (SEMK) modeling[J].China Petroleum Processing and Petrochemical Technology,2014,16(1):71-80

[8] Xue Gaoping,Weng Huixin,Thybaut J W,et al.Catalytic cracking of cycloparaffins admixed with olefins:2.Single-event microkinetic (SEMK) assessment[J].China Petroleum Processing and Petrochemical Technology,2014,16(2):84-90

[9] 郭湘波,龙军,侯拴弟,等.FCC反应机理与分子水平动力学模型研究:Ⅲ.重油催化裂化模型的建立[J].石油炼制与化工,2005,36(7):59-63

[10]吴飞跃,翁惠新,罗世贤.FDFCC工艺中汽油提升管催化裂化反应动力学模型研究[J].石油炼制与化工,2007,38(10):59-63

[11]刘熠斌, 杨朝合,山红红,等.提高汽、柴油收率的两段提升管催化裂化动力学模型研究及应用[J].石油学报(石油加工),2007,23(5):7-14

[12]Liu Yibin,Tu Yongshan,Li Chunyi,et al.Catalytic cracking and PSO-RBF neural network model of FCC cycle oil[J].China Petroleum Processing and Petrochemical Technology,2013,15(4):63-69

[13]郭菊花.重油两段催化裂解多产丙烯集总动力学模型的初步研究[D].东营:中国石油大学(华东),2008

[14]Klepel O,Loubentsov A,Böhlmann W,et al.Oligomerization as an important step and side reaction for skeletal isomerization of linear butenes on H-ZSM-5[J].Applied Catalysis A:General,2003,255(2):349-354

[15]梁泽涛.蜡油两段提升管催化裂解研究[D].东营:中国石油大学(华东),2008

TEN LUMPED KINETIC MODEL FOR TMP PROCESS

Du Yupeng1, Zhang Chengtao2, Yang Chaohe1

(1.StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum,Qingdao,Shandong266580;2.ChinaPetroleumEngineering&ConstructionCorporation,HuadongDesignBranchCompany)

According to the catalytic reaction mechanisms and the more propylene demands, a ten lumped kinetic model was proposed for the TMP process. The feedstock and products were divided into ten lumps, including heavy oil, diesel, gasoline olefins, gasoline aromatics, gasoline saturates, (butane+propane), butylene, propylene, dry gas and coke. The three layered optimization method of simulated annealing (global)-least squares (local)-simulated annealing method (local) was used to estimate the parameters. It is found that the model could predict reasonably the products distribution and their compositions, and also the effect of operation parameters of TMP process on FCCU; thereby it could bring guidelines for optimization of the TMP process.

propylene; riser reactor; lump; kinetic model; parameter estimation

2015-05-22; 修改稿收到日期: 2015-06-25。

杜玉朋,博士研究生,研究方向为石油催化裂化提升管反应器的模型化。

杨朝合,E-mail:yangch@upc.edu.cn。

国家973项目(2012CB215006)基金资助。