延迟焦化装置加热炉单炉室生产方案的应用

王志刚,翟志清,李晓昌,赵 岩

(中国石化洛阳分公司,河南 洛阳 471012)

延迟焦化装置加热炉单炉室生产方案的应用

王志刚,翟志清,李晓昌,赵 岩

(中国石化洛阳分公司,河南 洛阳 471012)

中国石化洛阳分公司延迟焦化装置加热炉为两室四路进料,首次采用单炉室生产方案后,出现了加热炉出口处易结焦堵塞、压缩机喘振增加、机泵寿命受损、分馏塔操作难度增加和汽油、柴油质量受到影响等问题。通过采取炉管注汽、延长生焦周期、控制甩油流量以及进行轻烃回炼等应对措施,保证了装置的平稳运行,同时将原料优化至催化裂化装置处理,每月产生效益约540万元。

延迟焦化 加热炉 单炉室 结焦 操作难点

中国石化洛阳分公司(简称洛阳石化)1.4 Mt/a延迟焦化装置是由中国石化洛阳石油化工工程公司(LPEC)设计。装置采用一炉二塔流程,加热炉设计为底部燃烧两室四管程双面辐射燃烧方式,在2011年9月装置大检修期间,采用石油大学“贴墙燃烧深度裂解焦化加热炉技术”对加热炉实施了改造,改造后炉管表面热强度更加均匀,焦化反应裂解深度提高,焦炭产率降低,液体收率提高,加热炉热效率提高[1]。

2014年下半年,焦化装置采用“灵活生产”的操作方式,加热炉采用单炉室生产方案,使焦化装置负荷降低了50%,将原料优化至催化裂化装置处理,增加了经济效益[2]。实行单炉室生产后,装置出现了加热炉出口处易结焦堵塞、压缩机喘振概率增加、机泵寿命缩短、分馏塔操作难度增加和汽油、柴油质量受到影响等问题。本文对实际生产情况进行分析,针对上述问题提出相应的措施,以保证装置平稳运行。

1 加热炉操作流程

洛阳石化焦化装置加热炉采用强制通风方式,利用空气预热器将空气和烟气进行热交换,流程为两室四路进料,一室两路生产,两室单独运行,如图1所示。焦化原料经过四路调节阀后进入加热炉,调节阀前为1.0 MPa吹扫蒸汽,调节阀后为3.5 MPa吹扫蒸汽,进料先从加热炉上部进入对流段,加热后自底部进辐射段,经过高温辐射升温后从中部流出,在出口每两路先汇合,过出口两道旋塞阀,然后两个炉室原料混合,最后经转油线进焦炭塔。

依据成品油以及化工原料的市场价格,对效益进行测算,根据结果采用不同的生产方案。当原料进入焦化装置加工的效益低于催化裂化装置时,采取单炉室生产方案;为满足全厂渣油平衡需要或者当原料进入焦化装置加工的效益高于催化裂化装置时,采取正常的双炉室生产方案。

2 单炉室生产中的操作难点

2.1 加热炉出口旋塞阀至两室汇合段易结焦

加热炉采取单炉室生产后,每室出口处各有两道旋塞阀,但是自旋塞阀后至汇合段的管线处于滞流区,如图1中的红色段管线所示,原料滞留于此段,并且温度已达到生焦缩合反应程度,在原料切除后,若管线中物料长时间不流动,备用炉室的管线极易结焦,容易堵塞管道,造成压降增加,缩短加热炉运行周期。

2.2 气压机操作易发生喘振

当压缩机的进口流量小到一定程度时,会在整个扩压器流道中产生严重的旋转失速,压缩机的出口压力突然下降,使管网的压力比压缩机的出口压力高,迫使气流倒回压缩机,一直到管网压力降到低于压缩机出口压力时,压缩机又向管网供气,并恢复正常工作。当管网压力又恢复到原来压力时,流量仍小于机组喘振流量,压缩机又产生旋转失速,出口压力下降,管网中的气流又倒流回压缩机。如此周而复始,使压缩机的流量和出口压力周期性地出现大幅度波动,引起压缩机产生强烈的气流波动。

图1 焦化装置加热炉流程示意

喘振时气流在流道内不断释放能量,气体温度在级内急剧升高,其结果是轻则使机组中心偏移,轴承磨损,密封间隙增大;重则使径向和轴向间隙消失,止推轴承烧毁,动静部件碰撞,引起管架开裂等重大设备事故[3]。

单炉室运行期间,在切塔时压缩机的入口流量下降速率约为75.47 m3/min,正常双炉室生产时下降速率约为38.24 m3/min,单炉室工况下降速率提高了近一倍,富气入口流量下降过快,使压缩机发生喘振的几率增加。

2.3 机泵负荷过低,设备寿命缩短

离心泵具有自身设计的特性曲线,泵在与最高效率相对应的流量及压头下工作时最经济,所以与最高效率点对应的Q(流量)、H(扬程)、N(功率)被称为最佳工况参数。离心泵的铭牌上标出的性能参数就是指该泵在运行时效率最高点的状况参数。根据输送条件的要求,一般规定一个工作范围为泵的高效率区,通常为最高效率的92%左右,应尽可能使泵在此范围内工作。

在单炉室运行期间,分馏塔各个侧线的回流量都有所降低,侧线回流量降低后,大部分机泵负载将低于其最低流量,而流量过低时可能导致入口抽空,造成法兰等部位泄漏,易引起汽蚀;同时,叶轮背部受高温压缩气体的冲击,导致泵密封件泄漏;泵体内压缩气体的温度、压力升高,使叶轮的力学性能下降等,最终影响泵的使用寿命。

2.4 分馏塔热量较低,操作难度加大

在单炉室运行工况下,由于热量减少,分馏塔的各段温度明显降低(如表1所示),与双炉室运行工况的最高差值为45 ℃,出现在柴油集液箱处,热量骤减时使分馏塔操作难度加大。

表1 分馏塔的各段温度 ℃

1) 双炉室运行工况的最大值与单炉室运行工况的最小值的差值。

2.4.1 分馏塔顶部结盐程度增加 焦化原料主要为渣油,其盐、金属及氮化物含量高,携带的氮化物在反应过程中会生成NH3,NH3与HCl反应生成胺盐NH4Cl极易溶于水,当塔顶温度降低时蒸汽冷凝,加快了H2S-HCl-NH3-H2O结晶盐的析出,造成分馏塔顶部塔盘、管线出现严重的结盐现象,导致塔盘堵塞、腐蚀和泄漏[4]。

2.4.2 影响汽油、柴油质量 分馏塔热量减少时,汽油、柴油集液箱下的气相温度降低,温度波动将影响产品收率及性质[5-6],如表2所示。由表2可知,与双炉室运行工况相比,在单炉室运行工况下,汽油干点降低约10 ℃,柴油95%点降低约15 ℃,焦化汽油、柴油收率分别降低了1.22、1.25百分点。

表2 焦化分馏塔的产品收率及性质

2.5 备用焦炭塔预热速率下降

焦化装置的焦炭塔一般设计为双塔操作,一备一用,备用塔在投用之前,需要进行预热操作,所需热量来自在用焦炭塔塔顶的油气。预热期间,焦炭塔底部温度低于200 ℃时,一般保持油气进备用塔阀门的开度在15%,调整幅度较小。在双炉室运行工况下,预热速率约为1.1 ℃/min,而单炉室运行工况下的预热速率约为0.67 ℃/min,降低了39%。预热速率过低时会影响装置的正常生产。

2.6 装置出现的其它问题

2.6.1 切换炉室期间温差较大,法兰面间易出现泄漏 设备本体与管线之间用法兰、螺栓连接,垫片密封,由于其材质不同,在温度变化过程中,各部位的膨胀系数不同,会造成法兰面松弛,材料弹性模数下降、变形,机械强度下降,垫片沿法兰面移动并造成泄漏。

2.6.2 加热炉出口温度控制难度加大 因负荷较低,流量波动对加热炉出口温度影响较大;同时,热备室采用蒸汽吹扫模式,若蒸汽流量、压力以及温度出现波动,都可能产生炉出口温度过高或过低的情况,温度过高时使不可逆结焦速率增加[7],而温度过低时则导致焦炭塔产生软焦,增加除焦的危险性。

3 应对措施及效果

3.1 采取备用室炉管注汽,防止炉出口结焦

为防止备用室出口段至两室汇合处的管线结焦,将备用室由以前的冷备用改为热备用,即保持备用加热炉室内三点注汽的蒸汽流量,且备用室(二室)的三点注汽流量分别比生产室高50,250,200 kg/h。该措施可保证渣油不进入生产室,有效防止出口段结焦。

3.2 引进轻烃回炼,防止压缩机喘振

低负荷期间,为增加压缩机入口流量,采取以下两种方法:①将接触冷却塔油气分离罐顶部的低压瓦斯引入压缩机,因其压力有波动,依据实际情况进行回炼;②将柴油加氢装置的柴油汽提塔顶部的轻烃引入压缩机,自界区外直接引入分馏塔顶部经空冷器冷却后,随同富气进入压缩机,其流量约为500~1 000 m3/h。回炼流程改进后,压缩机运行参数调节范围变宽,可改善其工况,保障装置安稳运行。

3.3 适当开大机泵跨线,保证机泵安稳运行

机泵的负载流量过小时,对机泵机封、叶轮的性能等影响较大,因装置机泵一般是一备一用,现场机泵有电流表,通过适当调节备用泵跨线的开度,依据电流表指针变化,将电流调整到额定流量附近,介质流量可达到最低流量以上,保障机泵处于良好运行状态,延长机泵使用寿命。

3.4 提高焦炭塔塔顶温度,减少甩油量

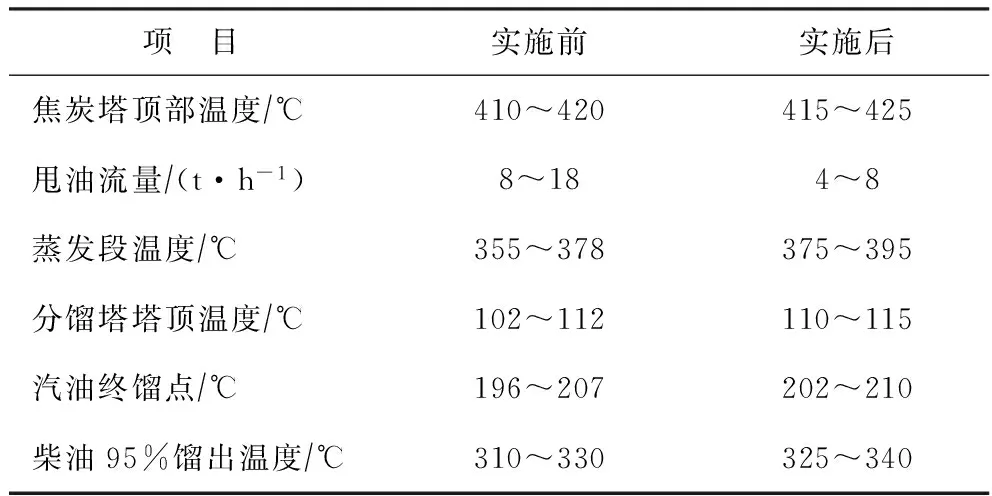

由于物料量过低,分馏塔热量主要是来自焦炭塔顶部油气,同时受到甩油量的影响,因此,采取以下措施提高分馏塔的热量:①在不影响油气焦粉洗涤效果的前提下,适当提高焦炭塔顶部温度;②预热期间,降低冷料甩油进入分馏塔底部的流量,减少其对蒸发段温度的影响。上述措施实施前后的情况如表3所示。由表3可知,通过提高焦炭塔顶部温度和控制甩油量,可以将分馏蒸发段温度提高到380 ℃左右,分馏塔顶部温度提高到110 ℃左右,可以防止结盐发生,汽油终馏点和柴油95%馏出温度平均提高约4.5 ℃和12.5 ℃。

表3 措施实施前后的情况

3.5 调整生焦周期,增加预热时间

对于热量低、预热速率较慢的问题,可结合装置的原料性质,采取长生焦周期生产方案,由正常负荷的24 h生焦周期改为36 h生焦周期[8-10]。采取长周期生焦方案后,预热时间由5 h提高到8 h,生焦时间延长,保证了焦炭塔各个部位的预热效果。

3.6 对于其它问题的防范措施

3.6.1 加强监护,平稳操作 对于法兰泄漏问题,生产中很难避免,在切炉并炉期间,一方面要加强监护,发现泄漏和冒烟部位要及时紧固,同时在升降温操作时要严格按照50 ℃/h的升降温速率进行,防止大幅度波动造成泄漏。

3.6.2 改变调节阀控制方式,加强监控蒸汽性质因原料进料阀是按照正常流量设计的,当负荷降低到50%时,调节阀灵敏度增加,为防止阀位波动引起原料流量产生偏差,可将其由自动控制修改为手动控制模式,减少流量波动对炉出口的影响。同时,加强对蒸汽温度和压力的监控,当蒸汽性质改变时,及时做出相应的调整,防止炉出口温度波动过大,造成加热炉结焦过快或焦炭塔产生软焦。

4 结束语

通过采取炉管注汽、延长生焦周期、控制甩油流量以及进行轻烃回炼等措施,完成了以效益为导向的生产调整;同时将焦化原料优化至催化裂化装置处理。依据目前的价格体系,焦化原料和催化裂化原料相比,每吨原料价格低1 000元左右,按照焦化装置处理量由160 t/h降至85 t/h计算,每月产生效益约540万元。

[1] 赵日峰,肖家治,沈国平,等.一种焦化加热炉:中国,CN201010554752[P].2010-11-23

[2] 瞿国华,黄大智,梁文杰.延迟焦化在我国石油加工中的地位和前景[J].石油学报(石油加工),2005,21(3):48-55

[3] 袁国利.基于TS3000系统的延迟焦化富气压缩机防喘振控制探讨[J].压缩机技术,2010,222(4):11-16

[4] 侯继承,许萧.延迟焦化分馏塔除盐新技术的工业应用[J].炼油技术与工程,2014,44(9):13-17

[5] 梁朝林,沈本贤,吴世逵,等.焦化反应温度、循环比对反应产物分布的影响[J].茂名学院学报,2008,18(6):1-4

[6] 陈奎.延迟焦化装置技术改造方案的选择[J].石油化工设计,2006,23(2):27-30

[7] 韩靖.延迟焦化加热炉炉管结焦分析[J].通用机械,2010,12(7):50-54

[8] 王志刚,翟志清,曹明,等.延迟焦化加热炉运行周期的影响因素分析与改进措施[J].石油炼制与化工,2014,45(12):63-68

[9] 颜峰,谢崇亮,董罡,等.延迟焦化装置掺炼催化裂化油浆的影响及优化设计[J].石油炼制与化工,2014,45(8):49-53

[10]李树成,姜光武.提高现有延迟焦化装置处理量的几点措施[J].天然气与石油,2009,27(5):44-48

APPLICATION OF SINGLE HEATING CHAMBER FURNACE IN DELAYED COKER

Wang Zhigang, Zhai Zhiqing, Li Xiaochang, Zhao Yan

(SINOPECLuoyangCompany,Luoyang,Henan471012)

The heating furnace of delayed coker in SINOPEC Luoyang Co. consisted of two heating chamber with four feeding inlet. To meet the fuel and petrochemical market volatility, according to the benefit of priority, the original structure of the furnace was first changed to a single heating chamber furnace. This change caused some problems:coking at the outlet of the heating furnace was occurred, more compressor surge was happened, the pump was damaged, the operation difficulty of the fractionation tower was increased and the quality of gasoline and diesel was adversely impacted. Several measures were adopted:injecting steam into furnace tube, extending the coking cycle, controlling the oil flow rate and recycling light hydrocarbon fractions, to ensure the safe and stable operation of the device. At the same time, the raw material was fed into the catalytic cracking unit. The benefit of about 5.4 million Yuan per month was obtained.

delayed coking; furnace; single heating chamber furnace; coking; operation difficulty

2015-04-13; 修改稿收到日期: 2015-07-07。

王志刚,硕士,化学工艺专业,2012年7月毕业于辽宁石油化工大学,助理工程师,从事焦化生产技术工作。

王志刚,E-mail:wzgdeemail@163.com。