催化裂化沉降器内料腿-翼阀排料区域的气相流场的数值模拟

李晓曼,严超宇,孙国刚,魏耀东

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

催化裂化沉降器内料腿-翼阀排料区域的气相流场的数值模拟

李晓曼,严超宇,孙国刚,魏耀东

(中国石油大学(北京)重质油国家重点实验室,北京 102249)

采用计算流体力学软件Fluent6.2对催化裂化装置沉降器内旋风分离器下部的料腿-翼阀排料区域周围的气相流场进行了数值模拟,主要分析翼阀阀板表面产生磨损的原因。计算结果表明,沉降器内油气在料腿负压差的作用下会通过开启阀板与阀口的间隙反窜进入料腿形成漏风,漏风量随着阀板开度和负压差的增大而增大。这种漏风携带催化剂颗粒冲击阀板是导致冲蚀磨损的主要原因,同时影响到旋风分离器的分离效率。

沉降器 翼阀 磨损 流场 数值模拟

旋风分离器是催化裂化装置沉降器和再生器内气固两相分离的重要设备。通常沉降器和再生器内第二级旋风分离器的料腿底端出口设置翼阀。翼阀具有单向排料和防止气体反窜进入料腿的作用,从而保证旋风分离器分离下来的催化剂颗粒沿料腿下行锁气排料[1-4]。目前某些催化裂化装置沉降器内旋风分离器翼阀存在着严重的阀板磨损问题[5],这种磨损破坏了翼阀阀板与阀口的密封面,加剧了油气的反窜,严重影响旋风分离器的分离性能。现在翼阀磨损问题已经成为影响催化裂化装置长周期安全运行的一个隐患,导致了多起催化裂化装置非计划停工[6-7]。引起翼阀磨损的原因是翼阀存在比较大的漏风现象[8-9],这与翼阀周围空间的气固两相流流场分布密切相关。本课题采用Fluent6.2商业软件,对翼阀周围空间的气相流场进行数值模拟,分析阀板开度和负压差变化对漏风量的影响,以此探讨翼阀阀板发生冲蚀磨损的机理,为避免翼阀磨损和结构改进提供参考。

1 模拟方法

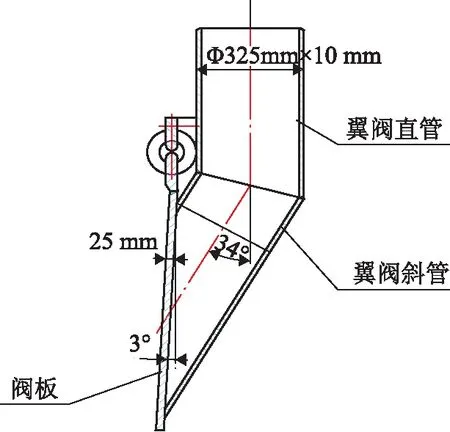

选择DN300mm工业翼阀作为模拟对象,翼阀与Φ325 mm×10 mm料腿联接,如图1所示。为了考察翼阀周围空间的流场,计算时将翼阀置于一个尺寸为2 850 mm×2 000 mm×5 700 mm的长方体气箱内。气箱可以设置压力,以此形成料腿的负压差操作环境。模拟网格划分如图2所示,采用结构化网格。模拟计算在Fluent6.2商业软件平台上进行。湍流模型为标准k-ε模型[10-11],模型常数分别为C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3。边界条件为压力入口边界条件,入口压力取翼阀外部压力,出口压力取旋风分离器料腿内压力,湍流强度为5%。考虑到实际沉降器内旋风分离器入口与翼阀出口均在稀相大空间内,两者的压力近似一致,旋风分离器灰斗的压力接近于出口压力,而灰斗直接接料腿,则料腿的负压差近似等于旋风分离器的压降。流体选用沉降器内的油气,温度470 ℃,表压0.15 MPa,对应的油气密度为2.40 kgm3,黏度为1.27×10-5kg(m·s)。

图1 翼阀结构示意

图2 翼阀区域的网格划分

2 计算结果分析

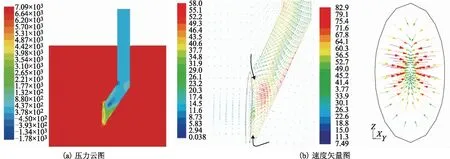

2.1 翼阀周围空间的流场

图3是翼阀阀板开启角度为2°、负压差为7 kPa时的气相流场。图3(a)为压力云图,气箱内压力大于料腿内压力,翼阀内部是一个低压区。图3(b)为翼阀附近油气流动的速度矢量图,外部油气在负压差的作用下通过阀板与阀口2°的间隙反窜进入翼阀,形成漏风。反窜的气体从阀板的四周进入翼阀内部,然后再沿料腿斜管上行进入到料腿立管段。

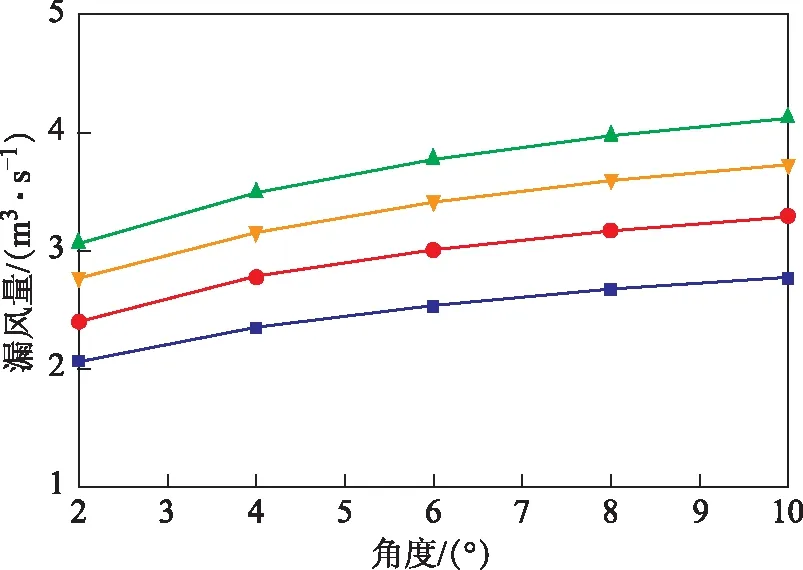

2.2 翼阀处的漏风量

图4为在不同的负压差条件下,翼阀漏风量与翼阀阀板开启角度之间的关系曲线。由图4可以看出:随阀板开启角度的不断增大,漏风量持续增加,但增加的幅度趋于减小;当负压差为5 kPa时,2°的漏风量为2.00 m3s,8°的漏风量为2.67 m3s;相同的开启角度,负压差越大,漏风量也越大,例如,在开启角度为4°时,负压差为5 kPa时的漏风量为2.35 m3s,负压差增加到9 kPa时的漏风量为3.15 m3s。翼阀的漏风量决定了气体流入翼阀的速度,模拟结果显示,当开口角度为2°、负压差为9 kPa时,阀口处的最大气速约为63 ms;负压差为7 kPa时,阀口处的最大气速约为56 ms。

图3 翼阀区域的流场

图4 漏风量与翼阀阀板开启角度和负压差的关系■—5 kPa; ●—7 kPa; ; ▲—11 kPa

2.3 阀板与阀口间隙的流场

阀板开启之后与阀口之间形成的间隙是漏风反窜的通道,这个区域的流场对阀板的冲蚀磨损有重要影响。坐标选取的X轴、Z轴如图5所示,Y轴与阀板面平行,阀板安装倾角3°。由图3(b)可以看出,阀口上半部分(Z>0)气流是接近水平方向进入翼阀的,阀口下半部分(Z<0)气流是接近径向进入的,选取水平截面和斜向截面位置如图5所示。a~f分别为水平截面和斜向截面与阀板的交线。截面3通过翼阀椭圆出口中心的水平中心线,Z=0 mm;截面1位于Z=200 mm处,截面2位于Z=100 mm处;截面4,5,6之间的夹角为30°,交线Z=-100 mm,Y=0。

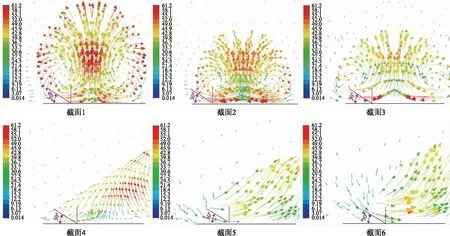

图6是阀板开启角度为2°、负压差为7 kPa的计算条件下,阀板内侧面水平截面1,2,3和斜向截面4,5,6的气体速度矢量图。从图6可以看出,阀口间隙区的气体速度矢量线方向斜向下并与阀板呈一定角度,说明油气进入翼阀后急剧转向,导致油气以一定的角度撞击阀板。由于阀板张角的影响,阀口与阀板之间的间隙轴向向上逐渐变小,结果在阀板上半面Z>0的水平方向截面上,气体对阀板的冲击角度大约在0°~20°之间,在下半面Z<0上,气体冲击阀板的角度大约在20°~30°之间。

图5 选取截面位置图

图6 阀板与阀口间隙的气体速度矢量图

3 阀板表面的冲蚀分析

图7是翼阀阀板冲蚀的现场照片,在阀板与阀口的贴合面区域出现了磨损的沟槽。这种沟槽是由于催化剂颗粒冲蚀磨损造成的。冲蚀磨损是固体颗粒和器壁间相互作用的结果,流动的固体颗粒对器壁的切向冲刷和正压力,以及颗粒对器壁的摩擦力等是导致冲蚀磨损的主要因素。通常的磨损模型是把磨损量E表示成相关流动参数颗粒质量m、颗粒直径Dp、颗粒速度Vp、颗粒冲击角θ的关系式[12-13]:

(1)

式中,k为实验确定的系数和指数。式(1)表明磨损量和撞击颗粒群质量成正比,与颗粒的冲击速度3次方成正比。冲击角θ是影响磨损量更重要的因素,大量的实验结果表明塑性材料在20°~30°冲基角时磨损最严重[10-11]。

图7 翼阀阀板磨损的现场照片

图8 催化剂颗粒冲击阀板示意

沉降器内旋风分离器的料腿排料是一个负压差过程,料腿出口的压力高于料腿内部的压力。当翼阀阀板处于开启状态时,若料腿内没有足够的料封,翼阀外部的油气就会沿翼阀开启处的间隙反窜进入翼阀。当油气反窜进入翼阀时,也携带了催化剂颗粒。油气高速进入阀口区时急转向,而颗粒由于惯性作用以一定的冲击角θ撞向阀板,造成阀板表面的冲蚀沟槽,如图8所示。根据式(1),这种冲蚀磨损与反窜气的进入速度、冲击角度、以及携带的颗粒浓度和阀板的开启角度密切相关。阀板上侧的间隙小,反窜气的进入速度小、冲击角度小(<20°),则冲蚀磨损小;阀板下侧的间隙大,反窜气的进入速度高、冲击角度大(20°~30°),则冲蚀磨损大,沟槽深(见图7)。阀板在这种冲蚀磨损的长期作用下,最后从里向外被磨穿(见图7)。此时阀板不能锁气,料腿内不能建立起有效的料封,使旋风分离器的分离效率急剧降低,出现沉降器跑剂故障。阀板的其它部位由于没有颗粒的冲击,则不存在颗粒的冲蚀磨损。

4 结 论

采用Fluent6.2商业软件,对翼阀周围空间的气相流场进行数值模拟,计算结果表明,沉降器内油气在料腿负压差的作用下会通过开启阀板与阀口的间隙反窜进入料腿形成漏风,漏风量随着阀板开度和负压差的增大而增大。漏风携带催化剂颗粒反窜进入翼阀,颗粒由于惯性冲击阀板是导致翼阀阀板产生冲蚀磨损的主要原因。

[1] 陈俊武.催化裂化工艺与工程[M].2版.北京:中国石化出版社,2005:803-813

[2] 张新国,单连政.翼阀在催化裂化装置中的应用[J].石油化工设备技术,2000,21(4):11-13

[3] Reddy K S B,Knowlton T M.Effect of aeration on the operation of cyclone diplegs fitted with trickle valves[J].Ind Eng Chem Res,2004,43(18):5783-5789

[4] Smolders K,Geldart D,Baeyens J.The physical models of cyclone diplegs in fluidized beds[J].Chinese J Chem Eng,2001,9(4):337-339

[5] 黄振群.旋风分离器料腿的密封及翼阀的磨损[J].石油化工设备,1992,21(4):43-44

[6] 程久联,郝永杰.催化裂化VQS改造探讨[J].炼油技术与工程,2013,43(2):39-41

[7] 李旭光.催化裂化装置沉降器旋风分离器翼阀更换[J].石油化工设备,2012,41(4):93-94

[8] 徐国,陈勇,陈建义,等.旋风分离器翼阀磨损的气相流场分析[J].炼油技术与工程,2010,40(9):21-23

[9] 刘人锋,刘晓欣,王仲霞,等.FCC沉降器旋风分离器翼阀磨损实验分析[J],炼油技术与工程,2013,43(12):38-41

[10]Xu Chengcheng,Jiao Weizhou,Liu Youzhi,et al.Effects of airflow field on droplets diameter inside the corrugated packing of a rotating packed bed[J].China Petroleum Processing and Petrochemical Technology,2014,16(4):38-46

[11]Zhang Lianshan,Deng Xianhe,Liu Weitao,et al.Investigation for natural convection heat transfer of sucrose solution using a converging and diverging tube with regularly-spaced twisted tapes[J].China Petroleum Processing and Petrochemical Technology,2014,16(1):81-89

[12]刘家浚.材料磨损原理及其耐磨性[M].北京:清华大学出版社,1993:172-195

[12]岑可法,樊建人.锅炉和热交换器的积灰、结渣、磨损和腐蚀的防止原理与计算[M].北京:科学出版社,1998:419-421

NUMERICAL SIMULATION OF GAS FLOW FIELD AROUND DIPLEG-TRICKLE VALVE IN FCC DISENGAGER

Li Xiaoman, Yan Chaoyu, Sun Guogang, Wei Yaodong

(StateKeyLaboratoryofHeavyOilProcessing,ChinaUniversityofPetroleum(Beijing),Beijing102249)

The numerical simulation of the gas flow field around the trickle valve of cyclone in FCC disengager was conducted by CFD software Fluent6.2,and the erosion cause of trickle valve plate surface was analyzed. The calculation results indicate that the oil gas is entrained into the dipleg through the clearance between the valve plate and the valve port due to the negative pressure of the dipleg. The amount of oil gas increases with increasing the valve plate opening and the negative pressure. The oil gas carries catalyst particles to impact on the valve plate,which is the main reason of the erosion. The upflow of oil gas through the dipleg also reduces the separation efficiency of the cyclone separator.

disengager; trickle valve; erosion; flow field; numerical simulation

2014-12-22; 修改稿收到日期: 2015-02-10。

李晓曼,博士研究生,主要从事气固流态化研究工作。

严超宇,E-mail:yanchaoyu@sina.com。

国家自然科学基金资助项目(21176250);中国石油大学(北京)基本科研基金资助项目(KYJJ2012-03-13)。