基于异步时间段的连续时间原油混输调度模型

周智菊,周 祥,郭锦标,吕 宁

(中国石化石油化工科学研究院,北京 100083)

基于异步时间段的连续时间原油混输调度模型

周智菊,周 祥,郭锦标,吕 宁

(中国石化石油化工科学研究院,北京 100083)

原油混输调度是炼油厂调度的源头,对生产起重要作用。针对由油轮、泊位、码头罐、管线、厂区罐和蒸馏装置组成的原油混输系统,考虑码头罐单储、蒸馏装置进料质量要求等实际操作因素,建立基于异步时间段表征的原油混输调度模型。以国内某典型沿海炼油厂为例,对模型求解方案的可行性和求解效率进行验证。结果表明,虽然模型规模较大,但模型能在较短求解时间内获得全局最优解,相应调度方案中码头罐和厂区罐收付油操作合理,充分缩短了滞船期和卸油时间,可保证蒸馏装置平稳运行,实现卡边操作。所建原油混输模型具有较好的工业应用价值。

原油混输调度 模型 连续时间 异步时间段

为了降低原油成本、缓解库存压力、保证蒸馏装置长期平稳运行,国内炼油厂多将劣质原油或“机会原油”与合适原油进行混合炼制。原油调度为原油混炼提供切实可行的操作方案,是石化企业生产调度的源头,决定后续加工的物流走向。一个较好的原油混输调度方案能为炼油厂带来每年上千万美元的利润。

目前,以数学规划方法为主的原油混输调度模型正被广泛研究,如何建立既能较全面描述炼油厂实际操作又能较快获取较优调度方案的模型成为研究重点。按照时间表征的不同,数学规划模型分为离散时间模型[1-4]和连续时间模型[5-8]。常见的连续时间模型包括以事件为基础的模型[6, 9]和以时间段为基础的模型,而以时间段为基础的模型又包括同步时间段模型[7, 10-12]和异步时间段模型[13]。在同步时间段模型中,所有的装置拥有相同的时间轴划分,而在异步时间段模型和以事件为基础的模型中,允许不同装置或任务拥有不同的时间轴划分,从而使模型在时间表征上比同步时间段模型更加灵活。为获取相同调度方案,异步时间段模型比同步时间段模型所需时间段数要少,模型规模小,求解效率高。通过文献[6, 13]对比,当时间段数和事件点数相同时,以事件为基础的模型规模大于异步时间段模型的规模。

从20世纪90年代起,文献中不断报道对原油混输调度模型的研究结果。Shah[1]认为整个调度过程无原油混合现象,考虑物料平衡、装置收付油操作,建立离散时间模型。Lee等[3-4]考虑厂区罐中混合原油质量要求,建立离散时间模型。Jia Zhenya等[6]建立以事件为基础的连续时间模型。Reddy等[7]考虑多泊位停泊、储罐收油后静置以及管存油等问题,建立同步时间段模型。Li Jie等[8]以Reddy[7]模型为基础,建立以事件为基础的连续时间模型。胡益炯等[13]以Reddy[7]模型为基础建立异步时间段模型。

值得注意的是,目前报道文献多以国外炼油厂为研究对象,并未考虑到国内炼油厂的某些实际操作要求。针对国内沿海炼油厂的特点:①为保证原油质量稳定,除罐底残存原油外,每个码头罐只能同时存储一种原油;②国内炼油厂对蒸馏装置进料质量进行限制,以期满足装置卡边操作要求,本课题较全面地考虑原油混输过程的实际操作情况,建立以异步时间段为基础的连续时间混合整数线性规划模型。

1 研究对象

以图1所示国内沿海炼油厂的原油混输过程为研究对象,包括油轮停靠于泊位并卸油至码头罐、码头罐通过输油管线付油至厂区罐、厂区罐向蒸馏装置供料的全过程。

在不影响模型调度方案可行性的前提下,对模型作出如下简化假设,以提高模型求解效率:①混输过程中原油混合均匀;②忽略蒸馏装置进料切换时间;③不考虑输油管线存油情况;④厂区罐不可一边收油一边付油。

图1 沿海炼油厂原油混输过程示意

2 数学模型

从目标函数、时间约束、物料平衡约束、状态约束以及性质约束5个方面重点介绍模型的具体表达形式。

2.1 目标函数

(1)

2.2 时间约束

模型采用以异步时间段为基础的时间表征方法,用式(2)和式(3)判断码头罐与管线之间各时间段起止时间的相互关系。

tif(s,i)≤tpf(s,p)+H·[1-bipo(s,i,p)]

∀s∈RS,i∈RI,p∈RP

(2)

til(s,i)≥tpl(s,p)-H·[1-bipo(s,i,p)]

∀s∈RS,i∈RI,p∈RP

(3)

2.3 物料平衡约束

码头罐物料平衡,如式(4)所示。

vi(s,i)=vi(s-1,i)+vii(s,i)-vio(s,i)

∀s∈RS,i∈RI

(4)

2.4 状态约束

忽略罐底残存原油,认为原油在码头罐内分储,如式(5)所示。

(5)

2.5 性质约束

蒸馏装置进料质量约束,如式(6)所示。

muki(s,u,k)=mui(s,u)·wuk(s,u,k)

∀s∈RS,u∈RU,k∈RK

(6)

该约束属非线性约束。该模型采用convexenvelopes技术[14]将此约束线性化,如式(7)~式(12)所示。该技术是目前将非线性约束线性化最好的方法[11]。

muki(s,u,k)≥WKL(k)·mui(s,u)

∀s∈RS,u∈RU,k∈RK

(7)

muki(s,u,k)≥FUL(u)·TMIN·wuk(s,u,k)+

WKL(k)·mui(s,u)-FUL(u)·TMIN·WKL(k)-

[1-bu(s,b)]·FUL(u)·TMIN·WUK(u,k)

∀s∈RS,u∈RU,k∈RK

(8)

muki(s,u,k)≥DMUU(u)·wuk(s,u,k)+

WUK(u,k)·mui(s,u)-DMUU(u)·WUK(u,k)

∀s∈RS,u∈RU,k∈RK

(9)

muki(s,u,k)≤WUK(u,k)·mui(s,u)

∀s∈RS,u∈RU,k∈RK

(10)

muki(s,u,k)≤DMUU(u)·wuk(s,u,k)+

WKL(k)·mui(s,u)-DMUU(u)·WKL(k)

∀s∈RS,u∈RU,k∈RK

(11)

muki(s,u,k)≤FUL(u)·TMIN·wuk(s,u,k)+

WUK(u,k)·mui(s,u)-FUL(u)·TMIN·

WUK(u,k)·bu(s,u)

∀s∈RS,u∈RU,k∈RK

(12)

3 模型验证

以国内某典型沿海炼油厂为例,对模型可行性加以验证。案例调度周期为300h,有2艘油轮、1个泊位、12个码头罐、2条输油管线、10个厂区罐、3个蒸馏装置,其油轮单位海上等待费用为1 000,单位卸载费用为2 000,蒸馏装置单位进料切换费用为10 000,因蒸馏装置进料硫含量与设定值存在偏差而引起的单位罚款为100,油轮最大卸油速率为9 000m3/h,码头罐付油速率上、下限分别为800m3/h和100m3/h,管线输送速率上、下限分别为1 000m3/h和100m3/h,厂区罐付油速率上、下限分别为600m3/h和100m3/h,蒸馏装置加工速率上、下限分别为500t/h和100t/h。

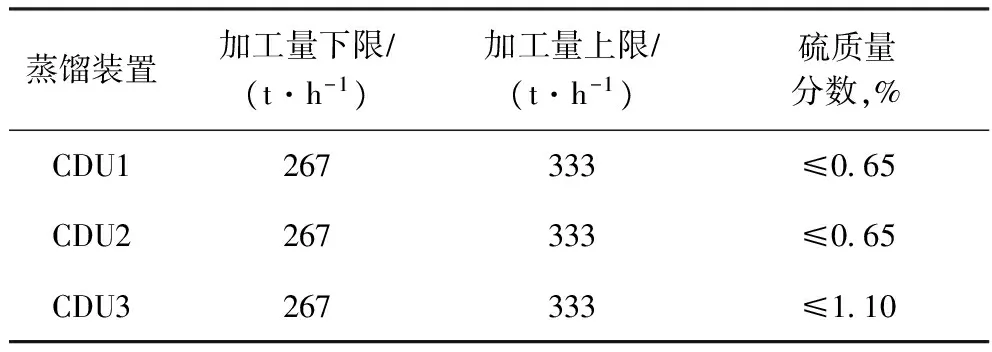

表1列出了不同原油的硫含量,表2列出了油轮到港时间和载油情况,表3和表4分别列出了码头罐和厂区罐的初始状况,表5列出了蒸馏装置的进料要求。

按照上述炼油厂的实际操作情况建立异步时间段模型。将调度周期分为4个时间段,分别描述各时间段内各装置的工作状态和物料平衡情况。选取Xpress-IVEVersion1.24.00 64bit作为模型求解器,在1台主频为2.20GHz、内存为128GB的服务器上进行模型求解。模型共含有848个

表1 不同原油的硫含量

表2 油轮到港时间及载油情况

表3 码头罐初始状况

1) OUT1表示码头罐ST1向管线P1付油。 2) NA表示静止状态。表4同。 3) OUT1表示码头罐ST10向管线P1付油。

表4 厂区罐初始状况

1) OUT1表示厂区罐CT2向蒸馏装置CDU1付油。 2) IN1表示厂区罐CT3接收从管线P1来的原油。 3) OUT2表示厂区罐CT4向蒸馏装置CDU2付油。 4) OUT3表示厂区罐CT10向蒸馏装置CDU3付油。

表5 蒸馏装置的进料要求

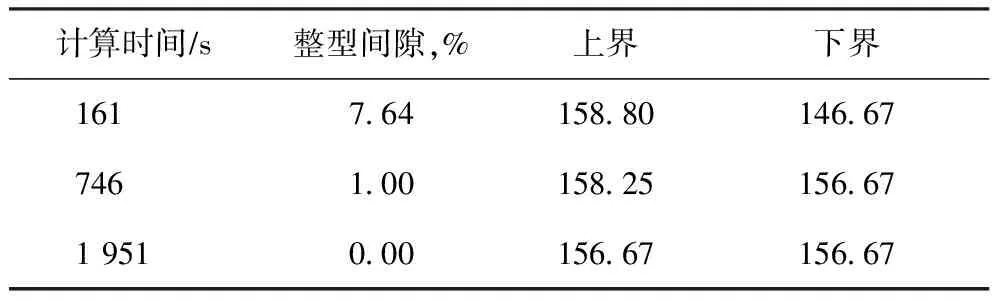

二元变量、3 161个连续变量和7 395条约束。表6为所建模型的求解效率,其中,整型间隙=(上界-下界)/上界(上界为模型在某段计算时间内求得的最优目标函数值;下界为模型线性松弛为线性规划模型后,在某段计算时间内求得的最优目标函数值),其值越接近于0,所对应的模型可行解越接近全局最优解。

由表6可见,模型规模虽然庞大,但在161 s后便得到整型间隙为7.64%的可行解,在1 951 s后得到整型间隙为0的全局最优解。表明该模型建立合理,求解效率良好,可满足实际生产需要。

表6 模型求解效率

图2和图3为通过模型求解所提出的有关案例最优调度方案的甘特图。由图2和图3可见:①4个异步时间段模型所提出的最优调度方案相当于14个同步时间段模型所提出的调度方案,表明异步时间段模型在时间表征上比同步时间段模型灵活;②所提出的调度方案最短时间间隔为2 h,如图2中红色虚线框所示,满足模型要求,符合实际操作情况;③以油轮V1为例,其开始卸油时间为100 h(图2),与到港时间(表2)相同,且油轮以8 889 m3/h的实际卸油速率连续卸载,其速率值接近油轮最大卸油速率(9 000 m3/h),表明码头罐的分配情况合理,实现最小化油轮滞船费用;④模型充分考虑码头罐和厂区罐的初始状态,即码头罐ST1和ST10在调度初期向管线P1付油(图2),厂区罐CT2,CT4,CT10在调度初期分别向蒸馏装置CDU1,CDU2,CDU3付油,厂区罐CT3在调度初期接收从管线P1来的原油(图3);⑤所提出的调度方案满足在任意时刻除罐底残存原油外只含有一种原油这一条件,符合国内炼油厂特点;⑥码头罐和厂区罐均没有一边收油一边付油的现象,以码头罐ST7为例,如图2中蓝色虚线框所示,其收油静置8 h(模型参数设定)后才进行付油操作,符合炼油厂实际需要;⑦以管线P1为例,码头罐ST1和ST10同时向管线P1付油,如图3中红色虚线框所示,符合炼油厂多个码头罐向一根管线付油的实情;⑧厂区罐调度方案只存在3次蒸馏装置进料切换,表明厂区罐的付油情况合理,可保证蒸馏装置正常平稳运行。

由表5可见,案例要求蒸馏装置CDU1和CDU2的进料硫质量分数小于0.65%,蒸馏装置CDU3的进料硫质量分数小于1.1%。表7为蒸馏装置进料的硫含量。由表7可以看出,蒸馏装置进料硫质量分数全部符合案例要求且实现卡边操作。因此,模型所提调度方案在保证蒸馏装置正常运行的前提下尽可能多加工劣质原油或“机会原油”,可提高炼油厂的经济效益。

图2 油轮、泊位和码头罐的调度方案- 表示付油操作;+ 表示收油操作;[ ]内的数字表示收油装置;() 内的数字表示付油装置;[ ]前的数字表示付油量;() 前的数字表示收油量。图3同

图3 输油管线和厂区罐的调度方案

表7 蒸馏装置进料的硫含量

1) 硫质量分数偏差=蒸馏装置进料硫质量分数上限 - 模型计算的蒸馏装置进料硫质量分数。

4 结 论

建立以异步时间段表征为基础的连续时间原油混输调度模型,其时间表征比同步时间段模型更加灵活。以某典型国内沿海炼油厂为例对模型可行性加以验证,模型能在1 951 s后得到最优调度方案。

模型中考虑较多的炼油厂实际操作约束,包括码头罐单储、码头罐收油后静置脱盐脱水、蒸馏装置进料硫含量要求等问题,所提调度方案具有可行性,且调度方案中码头罐和厂区罐收、付油操作合理,缩短了油轮的海上等待时间和卸载时间,保证了蒸馏装置平稳运行。模型中考虑蒸馏装置进料硫含量等重要质量指标,所提调度方案实现了卡边操作。该模型对国内炼油厂有较好实际应用价值。

符号说明

集合

v∈RV——油轮集合;

i∈RI——码头罐集合;

p∈RP——码头罐和厂区罐间输油管线集合;

u∈RU——蒸馏装置集合;

c∈RC——原油种类集合;

k∈RK——蒸馏装置进料性质指标集合;

s∈RS——时间段集合;

参数

CCOST——调度周期内炼油厂的总生产成本;

CSEA——油轮单位海上等待成本;

CUNL——油轮单位卸油成本;

CSET1——由于给蒸馏装置进料的厂区罐改变而引起的单位切换成本;

CSET2——由于蒸馏装置进料性质改变引起的单位切换成本;

CIFD——由于蒸馏装置进料性质计算值与设计值之间的偏差引起的单位罚款;

H——调度周期,h;

TMIN——最小操作时间,h;

TV(v)——油轮v的到港时间,h;

FUL(u)——蒸馏装置u加工速率下限,th;

DMUU(u)——在调度周期内蒸馏装置u的最大加工量,t;

WKL(k)——原油性质指标k的最小质量分数,%;

WUK(u,k)——蒸馏装置u进料性质指标k的加工要求;

连续变量

tvs(v)——油轮v开始卸油的时间,h;

tve(v)——油轮v离开泊位的时间,h;

tif(s,i)——码头罐i第s个时间段的开始时间,h;

til(s,i)——码头罐i第s个时间段的结束时间,h;

tpf(s,p)——管线p第s个时间段的开始时间,h;

tpl(s,p)——管线p第s个时间段的结束时间,h;

vi(s,i)——时间段s结束时码头罐i的存油量,m3;

vii(s,i)——时间段s内码头罐i的收油量,m3;

vio(s,i)——时间段s内码头罐i的付油量,m3;

mui(s,u)——时间段s内蒸馏装置u的加工量,t;

muki(s,u,k)——时间段s内蒸馏装置u的进料性质指标k的质量,t;

wuk(s,u,k)——时间段s内蒸馏装置u进料性质指标k的质量分数,%;

δwuk(s,u,k)——时间段s内蒸馏装置u进料性质指标k的计算值与设定值的偏差,%;

0-1变量

bic(s,i,c)——除罐底残存原油外,码头罐i是否在时间段s内储存原油c;

bipo(s,i,p)——码头罐i是否在时间段s内向管线p付油;

bu(s,u)——蒸馏装置u是否在时间段s内加工原油;

0-1连续变量 (0-1连续变量本质上是连续变量,但由于模型中前后约束限制,取值只能是0和1)

buc(s,u)——蒸馏装置u是否在时间段s开始时由于进料厂区罐的变化而发生切换。

[1] Shah N.Mathematical programming techniques for crude oil scheduling[J].Computers & Chemical Engineering,1996,20,Supplement 20:S1227-S1232

[2] Reddy P C P,Karimi I A,Srinivasan R.Novel solution approach for optimizing crude oil operations[J].AIChE Journal,2004,50(6):1177-1197

[3] Lee H,Pinto J M,Grossmann I E,et al.Mixed-integer linear programming model for refinery short-term scheduling of crude oil unloading with inventory management[J].Industrial & Engineering Chemistry Research,1996,35(5):1630-1641

[4] Li Wenkai,Hui Chiwai,Ben Hua,et al.Scheduling crude oil unloading,storage,and processing[J].Industrial & Engineering Chemistry Research,2002,41(26):6723-6734

[5] Chen Xuan,Grossmann I,Li Zheng.A comparative study of continuous-time models for scheduling of crude oil operations in inland refineries[J].Computers & Chemical Engineering,2012,44:141-167

[6] Jia Zhenya,Ierapetritou M,Kelly J D.Refinery short-term scheduling using continuous time formulation:Crude-oil operations[J].Industrial & Engineering Chemistry Research,2003,42(13):3085-3097

[7] Reddy P C P,Karimi I A,Srinivasan R.A new continuous-time formulation for scheduling crude oil operations[J].Chemical Engineering Science,2004,59(6):1325-1341

[8] Li Jie,Misener R,Floudas C A.Continuous-time modeling and global optimization approach for scheduling of crude oil operations[J].AIChE Journal,2012,58(1):205-226

[9] Shah N K,Ierapetritou M G.Short-term scheduling of a large-scale oil-refinery operations:Incorporating logistics details[J].AIChE Journal,2011,57(6):1570-1584

[10]Pan Ming,Li Xiuxi,Yu Qian.New approach for scheduling crude oil operations[J].Chemical Engineering Science,2009,64(5):965-983

[11]Li Jie,Li Wenkai,Karimi I A,et al.Improving the robustness and efficiency of crude scheduling algorithms[J].AIChE Journal,2007,53(10):2659-2680

[12]Moro L F L,Pinto J M.Mixed-integer programming approach for short-term crude oil scheduling[J].Industrial & Engineering Chemistry Research,2004,43(1):85-94

[13]胡益炯,朱玉山.基于异步时间段的原油混输调度连续时间建模研究[J].计算机与应用化学,2007,24(6):713-719

[14]Mccormick G.Computability of global solutions to factorable nonconvex programs:Part I—Convex underestimating problems[J].Mathematical Programming,1976,10(1):147-175

AN ASYNCHRONOUS TIME SLOT-BASED CONTINUOUS TIME FORMULATION FOR SCHEDULING CRUDE OIL OPERATIONS

Zhou Zhiju, Zhou Xiang, Guo Jinbiao, Lü Ning

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

Scheduling of crude oil operations is the first step of the refinery operations, which decides the subsequence process management. Based on the information of vessels, berths, terminal storage tanks, pipelines, factory tanks and crude distillation units of the refinery system and the consideration of the actual operation, like terminal tanks of single store, the feed quality requirements for the distillation units, et al, a blended crude transportation scheduling model was established based on asynchronous time characterization. Taking a typical domestic coastal oil refinery as an example, the feasibility of the model and solution efficiency was validated. The proposed model can obtain the optimal scheme in a short time despite the large scale of the model, which ensures the reasonable operations of terminal storage tanks, pipelines, factory tanks, fully shorten the delay shipping date and unloading time, and satisfies the requirements for smooth running of the crude distillation units, and realizes critical operation. The practical values of this scheduling model are worthy of being appreciated.

crude oil scheduling; model; continuous time; asynchronous time slots

2014-09-09; 修改稿收到日期: 2014-10-28。

周智菊,硕士研究生,主要从事炼油企业计划与调度优化研究工作。

郭锦标,E-mail:guojinbiao.ripp@sinopec.com。