纤维液膜接触器内复配型溶剂高效脱除液化气中有机硫

张 峰,沈本贤,孙 辉,刘纪昌

(华东理工大学化学工程联合国家重点实验室,上海 200237)

纤维液膜接触器内复配型溶剂高效脱除液化气中有机硫

张 峰,沈本贤,孙 辉,刘纪昌

(华东理工大学化学工程联合国家重点实验室,上海 200237)

对比纤维液膜接触器与筛板塔的传质面积、N-甲基二乙醇胺(MDEA)与4种复配型溶剂(UDS-Ⅰ,UDS-Ⅱ,UDS-Ⅲ,UDS-Ⅳ)对有机硫的溶解性能,并在纤维液膜接触器内考察操作条件对优选溶剂脱硫效果的影响。结果表明:在纤维液膜接触器内以UDS-Ⅳ为优选溶剂脱除液化气中的硫化物,可从提高传质面积、传质推动力等方面提高有机硫传质速率,从而提高有机硫脱除率;UDS-Ⅳ溶剂对总有机硫的脱除率较MDEA高45.7百分点,总有机硫在UDS-Ⅳ溶剂-液化气体系的分配比较MDEA-液化气体系增加6~9倍;在优化的工艺条件下,UDS-Ⅳ溶剂可将焦化液化气的H2S和总硫分别脱除至1 mgm3和240 mgm3以下,总有机硫脱除率高达93%以上。

液化气 脱硫溶剂 有机硫 甲硫醇 羰基硫 纤维液膜接触器

液化气通常含有H2S和有机硫(COS、硫醇、硫醚及二硫醚等),且有机硫以甲硫醇为主[1]。在将液化气用作燃料或化工原料之前需将其中的硫化物脱除,否则会对液化气的储存、运输及后续加工产生不利影响。随着高硫原油加工量的增加和渣油掺炼率的增大,催化裂化和延迟焦化等装置生产的液化气中H2S和有机硫含量也随之升高;同时,各国对液化气硫含量的控制指标日趋严格,我国要求民用液化气总硫质量浓度不大于343 mgm3,美国和欧盟分别要求液化气总硫质量分数不超过120 μgg和50 μgg。这些因素均对液化气脱硫工艺提出了更高的要求。液化气脱硫工艺通常包括胺洗和碱洗过程。胺洗过程普遍采用以N-甲基二乙醇胺(MDEA)为代表的醇胺溶剂脱除H2S,但醇胺溶剂对硫醇和COS等有机硫的脱除率较低,因此胺洗液化气中残留的有机硫含量仍较高,难以满足总硫含量控制指标。所以,胺洗液化气需再经碱洗以脱除其中残留的硫醇。但是碱洗过程消耗大量的碱液并排放大量可造成严重污染的碱渣[2]。提高胺洗过程的有机硫脱除率可以降低下游碱洗过程的脱硫负荷,从而显著降低碱液消耗和碱渣排放。改善脱硫溶剂的有机硫脱除性能和脱硫设备的传质效率是提高胺洗过程有机硫脱除率的关键。通过向醇胺溶剂中加入一定量的特定组分,能够将醇胺溶剂对H2S的高效脱除作用以及特定组分对有机硫的良好脱除性能结合起来,从而获得兼具脱除H2S和有机硫性能的复配溶剂[3]。液化气胺洗过程普遍采用筛板塔和填料塔,塔器传质效率有限且投资较大。由美国Merichem公司开发的纤维液膜接触器具有非弥散传质和极大的传质面积的特点[4],传质效率高于传统塔器,已广泛用于液化气和汽油的碱洗脱硫醇过程[5]。目前,鲜见将纤维液膜接触器用于胺洗过程的文献报道。为了提高胺洗过程对有机硫的脱除效率,从而最大限度地降低胺洗液化气的总硫含量,本研究以纤维液膜接触器为传质设备,采用自主开发的新型复配溶剂(UDS系列溶剂)[6-7]对高含有机硫的焦化液化气进行脱硫试验研究。

1 实 验

1.1 原 料

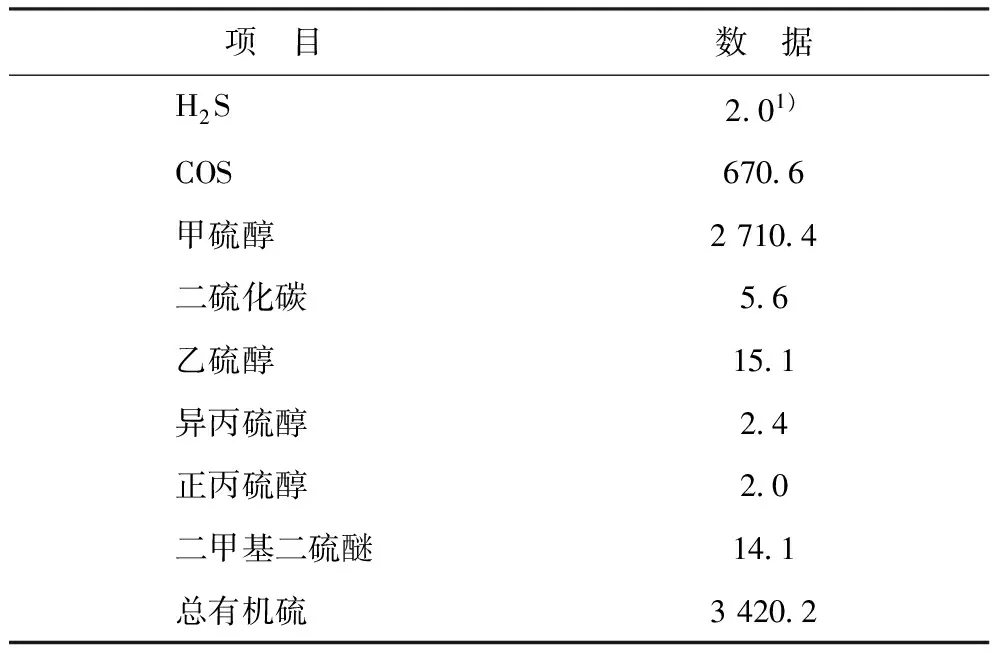

UDS系列溶剂是以醇胺化合物(MDEA、仲醇胺、伯醇胺)为主体,并针对性地配入五元含硫杂环化合物、六元单环氧氮杂环化合物、六元含氮不饱和杂环化合物等特定组分[6-8],这些组分按一定配比复配得到UDS系列溶剂,分别用UDS-Ⅰ,UDS-Ⅱ,UDS-Ⅲ,UDS-Ⅳ表示;MDEA,工业纯,江苏锦路环保科技有限公司生产;原料气为某炼油厂提供的焦化液化气,其中各硫化物含量见表1。从表1可以看出,原料气的总有机硫质量浓度高达3 420.2 mgm3,且有机硫以甲硫醇和COS为主,两者分别占有机硫总量的79.2%和19.6%。

表1 焦化液化气原料中的硫化物分布 mgm3

表1 焦化液化气原料中的硫化物分布 mgm3

项 目数 据H2S201)COS6706甲硫醇27104二硫化碳56乙硫醇151异丙硫醇24正丙硫醇20二甲基二硫醚141总有机硫34202

注: 各硫化物质量浓度均以硫元素的量计。

1) 体积分数,%。

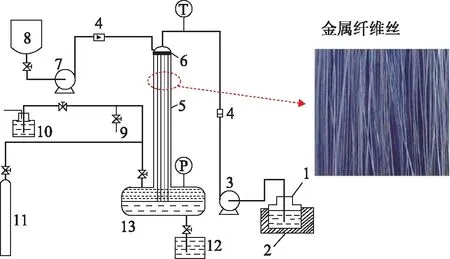

1.2 实验装置

图1 液化气纤维液膜接触器脱硫装置流程示意1—溶剂罐;2—恒温水浴;3—溶剂泵;4—液化气流量计;5—传质器;6—液体分布器;7—液化气泵;8—液化气罐;9—净化液化气采样口;10—尾气吸收瓶;11—氮气钢瓶;12—富液罐;13—沉降分离罐;14—液化气流量计

液化气纤维液膜接触器脱硫装置示意如图1所示。纤维液膜接触器包括液体分布器、传质器以及沉降分离罐。传质器为高1 050 mm、内径57 mm的不锈钢立罐,其内部装有一定量的直径为0.11 mm的亲水性金属纤维丝;沉降分离罐为长560 mm、内径159 mm的卧罐。进行液化气脱硫时,先引入的脱硫剂水溶液经纤维液膜接触器顶部的液体分布器进入传质器,并沿着纤维丝表面向下流动形成极薄的液膜(即水相)。后引入传质器的液态液化气(即油相)“覆盖”在水相液膜表面上,并与水相一起沿纤维丝并流向下流动,两相在流动过程中接触并发生传质。当传质过程完成后,两相一同进入沉降分离罐,由于存在明显的密度差,二者将迅速、彻底分层,其中密度较大的水相由沉降罐下部出口排出,而密度较小的油相则经上部出口排出。

1.3 分析方法

液化气中各硫化物含量采用配有FPD检测器的气相色谱仪(GC-FPD)进行分析。色谱分析条件为:色谱柱初温50 ℃并保持3 min,然后以3 ℃/min的速率升温至170 ℃,保持1 min;检测器和汽化室温度均为250 ℃。

富液的总有机硫含量采用微库仑仪测定。首先,对富液进行预处理以掩蔽H2S对测定有机硫浓度的影响[9]。然后,以微库仑仪测定经预处理的富液和空白样品的总硫含量,两者的差值经换算后即为富液的总有机硫含量。

1.4 评价指标

以有机硫脱除率(E)和有机硫在水油两相中的分配比(α)来评价溶剂对有机硫的脱除性能。

有机硫脱除率按式(1)计算:

(1)

式中:c1和c2分别为原料气和净化气的有机硫质量浓度,mgm3;φ(H2S)1和φ(H2S)2分别为原料气和净化气中H2S的体积分数,%。

有机硫在水油两相中的分配比按式(2)计算:

(2)

式中:Ca为富液的有机硫质量浓度,mgL;Ch为净化液化气的有机硫质量浓度,mgm3;ρa为富液的密度, kgL;ρh为净化液化气在标准状态下的密度, kgm3。

2 结果与讨论

2.1 油水两相有机硫传质速率

液化气胺洗脱硫过程涉及有机硫化物从油相向水相的传质过程,传质速率对有机硫脱除率具有重要影响。传质速率[5]如式(3)所示:

ψ=K×A×ΔC

(3)

式中:ψ为传质速率,即单位时间内自油相进入水相的有机硫物质的量,mols;K为油水两相的传质系数,ms;A为两相间的传质面积,m2;ΔC为以油相中有机硫的实际浓度与平衡浓度之差表示的传质推动力,molm3。

对于处于一定操作条件下的特定两相体系,传质系数K固定。因此,只能通过增加传质面积A和保持尽可能大的传质推动力ΔC来提高传质速率。

传统抽提塔(以筛板塔为例)和纤维液膜接触器中油水两相的接触方式如图2所示。传统抽提塔均将一相以液滴的形式分散到另一相中进行逆流接触传质,分散相液滴直径越小,相际传质面积越大,但同时易产生乳化、夹带而不利于两相的分离。纤维液膜接触器利用水相与亲水性纤维丝的界面张力和水相自身的重力,可使水相在纤维丝表面铺展形成液膜。当油相沿着水相外表面与其并流向下时,形成两层平行流动的液膜;由于两相流速不同,两相间的摩擦力使得两层液膜进一步变薄,从而增加传质面积(A)[10]。此外,由于非弥散传质特性,纤维液膜接触器避免了乳化及夹带现象。

图2 筛板塔和纤维液膜接触器中油水两相的接触方式

2.1.1 对比纤维液膜接触器与传统抽提塔的传质面积 传统抽提塔采用填料或筛孔将分散相机械切割为平均直径为1~2 mm的液滴[11],以实现提高两相接触面积进而提高传质速率的目的;而纤维液膜接触器内的液膜厚度仅为微米级[12]。计算并对比体积相同的液膜和液滴(直径1.5 mm)的传质面积,液膜与液滴的传质面积之比(SfSd)随液膜厚度的变化见图3。从图3可以看出:与具有相同体积的液滴相比,液膜的传质面积显著增加,而且液膜厚度的减小有利于其传质面积的增加;当液膜厚度为5~25 μm时,液膜的传质面积是液滴的10~50倍;尤其当液膜厚度小于15 μm时,液膜传质面积的增幅迅速扩大。所以,纤维液膜接触器的传质表面积是传统传质设备的数十倍[13]。此外,两相并流向下过程中,不断更新的两相界面使得相际始终维持较大的传质推动力(ΔC)。所以,以纤维液膜接触器为胺洗过程的传质设备可大幅提高有机硫传质速率[14]。

图3 对比液膜和液滴的传质面积

2.1.2 MDEA与UDS系列溶剂对有机硫的溶解性能 从液化气的有机硫分布特点可以看出,脱硫溶剂能否有效脱除甲硫醇和COS是降低净化液化气总硫含量的关键。在溶液温度为40 ℃、操作压力为0.9 MPa、UDS脱硫剂质量分数为35%、液化气体积空速为1.68 h-1、烃液比(油水两相的质量流量之比)为0.33的条件下,对比考察MDEA与UDS-Ⅰ,UDS-Ⅱ,UDS-Ⅲ,UDS-Ⅳ溶剂的脱硫效果,结果见表2。从表2可以看出:MDEA和UDS系列溶剂均可将H2S脱除至5 mg/m3以下;MDEA对甲硫醇和COS的脱硫率有限,其净化液化气的总硫质量浓度为1 842.9 mg/m3,远超过我国民用液化气总硫控制指标;UDS系列溶剂具有更高的有机硫脱除率,其净化液化气的总硫质量浓度降至227~789 mg/m3,其中,UDS-Ⅳ对有机硫的脱除性能最优,对COS、甲硫醇以及总有机硫的脱除率分别为99.3%,93.4%,93.6%,分别较MDEA提高17.1,49.7,45.7百分点,净化液化气的总硫质量浓度降至227.1 mg/m3。

表2 MDEA和UDS系列溶剂对焦化液化气的脱硫效果

根据表2所列净化液化气的总有机硫含量,并测定与之对应富液的总有机硫含量,从而得到总有机硫在水油两相中的分配比(α),再据此对比MDEA与UDS系列溶剂对有机硫的溶解性能,如图4所示。从图4可以看出:与MDEA-液化气体系相比,总有机硫在UDS系列溶剂-液化气体系中的分配比更大;其中,总有机硫在UDS-Ⅳ溶剂-液化气体系中的分配比最大,较MDEA-液化气体系增加了6~9倍。可见,得益于所配入的五元含硫杂环化合物、六元单环氧氮杂环化合物、六元含氮不饱和杂环化合物,UDS系列溶剂对有机硫具有较MDEA更大的平衡溶解度。意味着UDS系列溶剂-液化气体系具有较MDEA-液化气体系更大的传质推动力(ΔC),因而前者的传质速率更高,更有利于有机硫的脱除。

综上所述,在纤维液膜接触器内以UDS-Ⅳ为优选溶剂脱除液化气中的硫化物,可从提高传质面积、传质推动力等方面提高有机硫传质速率,从而提高有机硫脱除率。

图4 总有机硫在水油两相中的分配比烃液比:■—0.25; ■—0.33; ■—0.50

2.2 操作条件对UDS-Ⅳ溶剂脱硫效果的影响

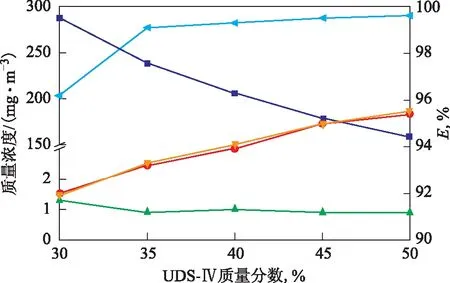

2.2.1 脱硫溶液中UDS-Ⅳ含量对脱硫效果的影响 在溶液温度为40 ℃、操作压力为0.9 MPa、烃液比为0.33、液化气体积空速为1.68 h-1的条件下,脱硫溶液中UDS-Ⅳ含量对脱硫效果的影响见图5。从图5可以看出:UDS-Ⅳ含量对H2S的脱除影响甚微(净化液化气的H2S质量浓度均不超过2 mg/m3),但对有机硫的脱除影响显著;UDS-Ⅳ质量分数自30%增至45%,总有机硫脱除率从91.9%增至95.0%;当UDS-Ⅳ质量分数继续增至50%,总有机硫脱除率略增至95.5%。这是因为一方面随着脱硫溶液中UDS-Ⅳ含量的增加,溶液中脱除硫化物的有效分子增加,进而强化了传质推动力;另一方面溶液黏度随着UDS-Ⅳ含量的增加而增加,导致硫化物在水相的传质阻力增大,不利于传质速率的提高[15]。所以当UDS-Ⅳ质量分数增至50%时,有机硫脱除率的增幅减小。此外,考虑到溶液浓度过高易造成溶剂损失[16],因此,综合考虑各因素,将脱硫溶液中的USD-Ⅳ质量分数定为40%以作进一步研究。

图5 UDS-Ⅳ含量对脱硫效果的影响■—总硫质量浓度; ▲—H2S质量浓度; 总有机硫脱除率; ●—甲硫醇脱除率; 脱除率。图6~图7同

2.2.2 烃液比对脱硫效果的影响 在UDS-Ⅳ脱硫剂质量分数为40%、溶液温度为40 ℃、操作压力为0.9 MPa、液化气体积空速为1.68 h-1的条件下,烃液比对UDS-Ⅳ溶剂脱硫效果的影响见图6。从图6可以看出:烃液比自0.25增至0.50,净化液化气的H2S质量浓度不超过1 mg/m3,COS脱除率维持在99%以上;而甲硫醇脱除率下降约3百分点,从而导致总有机硫脱除率自95.1%降至91.8%,总硫质量浓度自174.1 mg/m3增至289.8 mg/m3。表明甲硫醇脱除率对烃液比的变化较敏感。这是因为烃液比越大意味着单位质量溶液的脱硫负荷越大,溶液中各硫化物的含量随之增加,从而造成相际甲硫醇浓度梯度的降低;同时,溶液主体H2S含量的增加会导致甲硫醇在溶液中的平衡溶解度明显减小[17]。这两种因素均降低了甲硫醇传质推动力[18]。此外,液化气处理量一定时,过小的烃液比意味着溶液循环量的增加,进而增加了溶液再生能耗。为了同时确保较高的有机硫脱除率和较低的溶液再生能耗,推荐烃液比为0.33,相应的总有机硫脱除率和净化液化气总硫质量浓度分别为94.1%和206.3 mg/m3。

图6 烃液比对脱硫效果的影响

2.2.3 空速对脱硫效果的影响 在UDS-Ⅳ脱硫剂质量分数为40%、溶液温度为40 ℃、操作压力为0.9 MPa、烃液比为0.33的条件下,液化气空速对UDS-Ⅳ溶剂脱硫效果的影响见图7。从图7可以看出:体积空速自1.28 h-1增至1.92 h-1,净化液化气的H2S质量浓度不超过1 mg/m3,COS脱除率维持在99%以上;而甲硫醇脱除率降低1.4百分点,从而导致总有机硫脱除率自94.7%降至93.3%,净化液化气总硫质量浓度自185.3 mg/m3增至238.7 mg/m3。这是因为随着液化气空速的增加,油相在纤维液膜接触器传质段内的停留时间缩短,油水两相的接触时间缩短,这不利于脱硫效率的提高;另外,由于理化性质的差异,相对于H2S和COS,甲硫醇的传质速率对液化气空速的变化更加敏感。尽管甲硫醇脱除率略有降低,净化液化气总硫质量浓度仍维持在240 mg/m3以下,满足我国民用液化气总硫控制指标。表明在纤维液膜接触器内UDS-Ⅳ溶剂具有较大的操作弹性,这对液化气处理量经常波动的脱硫工艺具有重要意义。

图7 液化气空速对脱硫效果的影响

3 结 论

在纤维液膜接触器内以UDS-Ⅳ为优选溶剂脱除液化气中的硫化物,可从提高传质面积、传质推动力等方面提高有机硫传质速率,从而提高有机硫脱除率。UDS-Ⅳ溶剂对总有机硫的脱除率较MDEA高45.7百分点。同时,总有机硫在UDS-Ⅳ溶剂-液化气体系的分配比较MDEA-液化气体系增加6~9倍。在溶液温度为40 ℃、操作压力为0.9 MPa、脱硫剂质量分数为40%、烃液比为0.33、液化气体积空速不超过1.92 h-1的优化条件下,UDS-Ⅳ溶剂可将焦化液化气的H2S和总硫分别脱除至1 mg/m3和240 mg/m3以下,总有机硫脱除率高达93%以上。

[1] Nielsen R B,Rogers J,Bullin J A,et al.Treat LPGs with amines[J].Hydrocarbon Processing,1997,79(9):49-59

[2] 周建华,王新军.液化气脱硫醇工艺完善及节能减排要素分析[J].石油炼制与化工,2008,39(3):51-57

[3] 何金龙,熊钢,常宏岗,等.中国天然气净化技术新进展及技术需求[J].天然气工业,2009,29(3):91-94

[4] Kenyon E Clonts.Liquid-liquid mass transfer apparatus:The United States,US 3977829[P].1976-08-31

[5] Yash Gupa,Anil K Saroha.Fibre film contactor[J].Indian Institute of Chemical Engineers,2012,54(2):113-124

[6] 沈本贤,章建华,储政,等.高酸性石油天然气的高效净化脱硫剂:中国,CN102051244B[P].2014-04-02

[7] 秦洋,李强,吴良进,等.UDS脱硫剂在脱除液化气中硫化物的应用[J].石化技术与应用,2012,30(3):239-241

[8] Zhang Jianhua,Shen Benxian,Sun Hui,et al.A study on the desulfurization performance of solvent UDS for purifying high sour gas[J].Petroleum Science and Technology,2011,29(1):48-58

[9] 周红标.微量硫化氢和硫醇的汞量测定法[J].湖北化工,2000(5):47-48

[10]李汝新,张海光,范怡平,等.纤维液膜萃取分离器内两相传质特性[J].化工学报,2010,61(9):2328-2333

[11]徐建鸿,骆广生,陈桂光,等.液-液微尺度混合体系的传质模型[J].化工学报,2005,56(3):435-440

[12]Cai Weibin,Wang Yujun,Zhu Shenlin.Flow and mass transfer characteristics in a falling-film extractor using hollow fiber as packing[J].Chemical Engineering Journal,2005,108:161-168

[13]蔡卫滨,王玉军,朱慎林.纤维膜萃取器的传质特性[J].清华大学学报(自然科学版),2003,43(6):738-741

[14]Jr Massingill J L,Patel P N,Guntupalli M.High efficiency nondispersive reactor for two-phase reactions[J].Organic Process Research & Development,2008,12(4):771-777

[15]Wang Shuli,Ma Jun,Wang Ganyu,et al.Mathematical model of natural gas desulfurization based on membrane absorption[J].China Petroleum Processing and Petrochemical Technology,2014,16(4):79-88

[16]Stewart E J,Lanning R A.Reduce amine plant solvent losses[J].Hydrocarbon Processing,1994,73(5):67-81

[17]Bedell S A,Miller M.Aqueous amines as reactive solvents for mercaptan removal[J].Ind Eng Chem Res,2007,46(11):3729-3733

[18]雷夏,费维扬,沈忠耀,等.一种由稳态浓度剖面计算萃取柱中轴混合系数和“真实”传质单元高度的方法[J].化工学报,1982(4):368-376

FORMULATED SOLVENT FOR ORGANOSULFURS REMOVAL FROM LPG IN FIBER FILM CONTACTOR

Zhang Feng, Shen Benxian, Sun Hui, Liu Jichang

(StateKeyLaboratoryofChemicalEngineering,EastChinaUniversityofScienceandTechnology,Shanghai200237)

The mass transfer areas of the fiber film contactor and the sieve plate tower, and the solubility for organosulfurs ofN-methyldiethanolamine (MDEA) and formulated solvents (UDS-Ⅰ, UDS-Ⅱ, UDS-Ⅲ, UDS-Ⅳ) were compared. In addition, the influence of operation conditions on the desulfurization performance of the preferred formulated solvent UDS-Ⅳ was investigated. The results indicate that the process combining UDS-Ⅳ and a fiber film contactor can increase the removal rate for organic sulfurs from LPG with improved mass transfer area and driving force. The removal rate for total organosulfur of UDS-Ⅳ solvent is 45.7 percentage points higher than that of MDEA. Meanwhile, the distribution ratios of organosulfurs in UDS-Ⅳ solvent-LPG system are found 7—10 times as much as those in MDEA-LPG system. Under optimum operation conditions, UDS-Ⅳ solvent can reduce the contents of H2S and total sulfur of the LPG to less than 1 and 240 mgm3, respectively, and the removal efficiency for total organosulfur is above 93%.

liquefied petroleum gas; desulfurization solvent; organosulfur; methyl mercaptan; carbonyl sulfide; fiber film contactor

2014-11-28; 修改稿收到日期: 2015-01-22。

张峰,博士研究生,主要从事炼厂气及天然气净化工艺研究工作。

沈本贤,E-mail:sbx@ecust.edu.cn。

十二五国家科技重大专项课题“大型油气田及煤层气开发”(2011ZX05017-005);中央高校基本科研业务费专项资金资助项目(22A201514010);中国石油化工股份有限公司“十条龙”科技攻关项目(112125)。