工艺条件对催化裂解轻汽油裂化制低碳烯烃反应的影响

朱 根 权

(中国石化石油化工科学研究院,北京 100083)

工艺条件对催化裂解轻汽油裂化制低碳烯烃反应的影响

朱 根 权

(中国石化石油化工科学研究院,北京 100083)

在小型固定流化床反应器中考察了催化裂解轻汽油的反应性能。通过改变反应温度、空速、注水量以及剂油比,探索催化裂解轻汽油高选择性生成低碳烯烃,同时抑制甲烷生成的适宜操作条件。结果表明,在反应温度为650 ℃、空速为6 h-1、注水量为30%、剂油质量比为10的优化条件下,对于烯烃质量分数为69.02%的催化裂解轻汽油,乙烯单程产率可达到10.92%,丙烯单程产率可达到27.74%,丁烯单程产率可达到12.97%,(乙烯+丙烯+丁烯)产率可达到51.63%。

催化裂解 轻汽油 低碳烯烃 工艺

由于石油资源日趋匮乏,将催化裂化、甲醇制低碳烯烃(MTO)、蒸汽裂解和焦化等炼油化工过程中产生的低价值烯烃(如C5~C8烯烃)转化为高价值的丙烯、乙烯越来越受到重视[1-2]。C5~C8烯烃在ZSM-5分子筛上可进一步转化成丙烯和乙烯,而目标产物的产率和选择性则与ZSM-5分子筛性能和反应条件等[3]密切相关。王刚等[4]利用小型固定流化床实验装置研究了催化裂化(FCC)汽油在专门开发的多产低碳烯烃(C2~C4烯烃)催化剂上的裂解性能。研究表明,反应温度对原料转化率、总低碳烯烃产率的影响最大,剂油比和水油比对低碳烯烃的产率影响较小,而随着空速的增大,总低碳烯烃产率略有降低。于敬川[5]在小型固定流化床上考察了催化裂解汽油窄馏分的裂化性能,结果表明,丙烯最大产率为25.49%,并认为丙烯大部分来自烯烃的裂解,少量的丙烯由正构烷烃、异构烷烃以及芳烃的侧链裂解得到。沙有鑫等[6]在小型固定流化床(FFB)装置上考察了反应条件对催化裂化汽油裂化性能的影响。结果表明:降低空速有利于催化剂中择形分子筛内的催化反应,能够提高液化气和丙烯产率及选择性;而增大剂油比有利于催化剂中Y型分子筛内的催化反应,不仅对液化气和丙烯产率没有影响,而且降低了液化气中丙烯的含量。武学峰[7]考察了中国石化北京燕山分公司FCC汽油中C5窄馏分的催化裂解反应特性,认为对于C5窄馏分,其中的烷烃热裂解反应转化率高于烯烃热裂解反应转化率;而烯烃的催化裂解反应转化率高于烷烃的催化裂解反应转化率,且催化裂解反应的丙烯产率较高。本课题将进一步研究反应条件对催化裂解轻汽油反应的影响,探索将轻汽油组分高选择性转化为低碳烯烃的工艺途径。

1 实 验

1.1 原 料

试验原料为催化裂解汽油经过切割得到的轻馏分,馏程范围为30~85 ℃,其组成见表1。由表1可见,该原料中烯烃质量分数高达69.02%,其它依次为芳烃、异构烷烃、正构烷烃和环烷烃。

表1 催化裂解轻汽油的组成 w,%

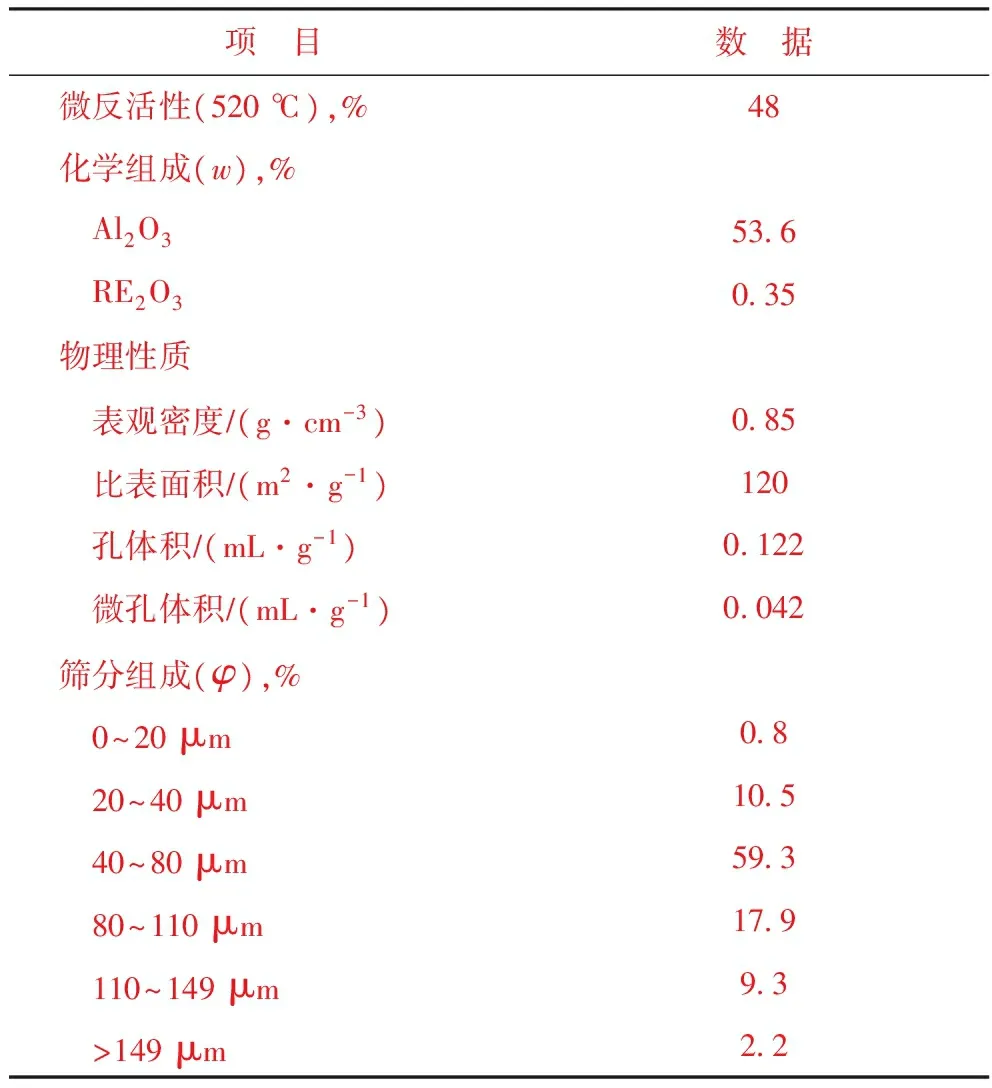

1.2 催化剂

采用中国石化石油化工科学研究院(简称石科院)已工业应用的ZRP分子筛,制备出催化剂LCC-1,在使用之前进行水蒸气老化预处理,预处理条件为:温度790 ℃,100%H2O,老化处理14 h。老化催化剂性质见表2。

表2 老化催化剂性质

1.3 试验方法

试验装置为小型固定流化床反应装置。试验前先检查装置运行是否正常、装置气密性。试验时,将催化剂装入反应器并加热至设定温度,原料油由计量泵注入,经预热器预热后进入反应器,与热的流化状态的催化剂接触进行反应。在进料的同时注入雾化蒸汽,进料终止后即注入汽提水进行水蒸气汽提。反应产物经3级冷凝冷却,分离成气体产物和液体产物,经计量和色谱分析,得到干气、液化气、汽油、柴油和重油的产率。对裂解汽油进行PONA(族组成)分析。带炭催化剂通入氧气进行烧焦再生,并进行在线分析得出焦炭产率。

在数据处理过程中,为了便于比较分析,定义转化率为原料中C5~C8烯烃的转化比例。

2 结果与讨论

2.1 反应温度的影响

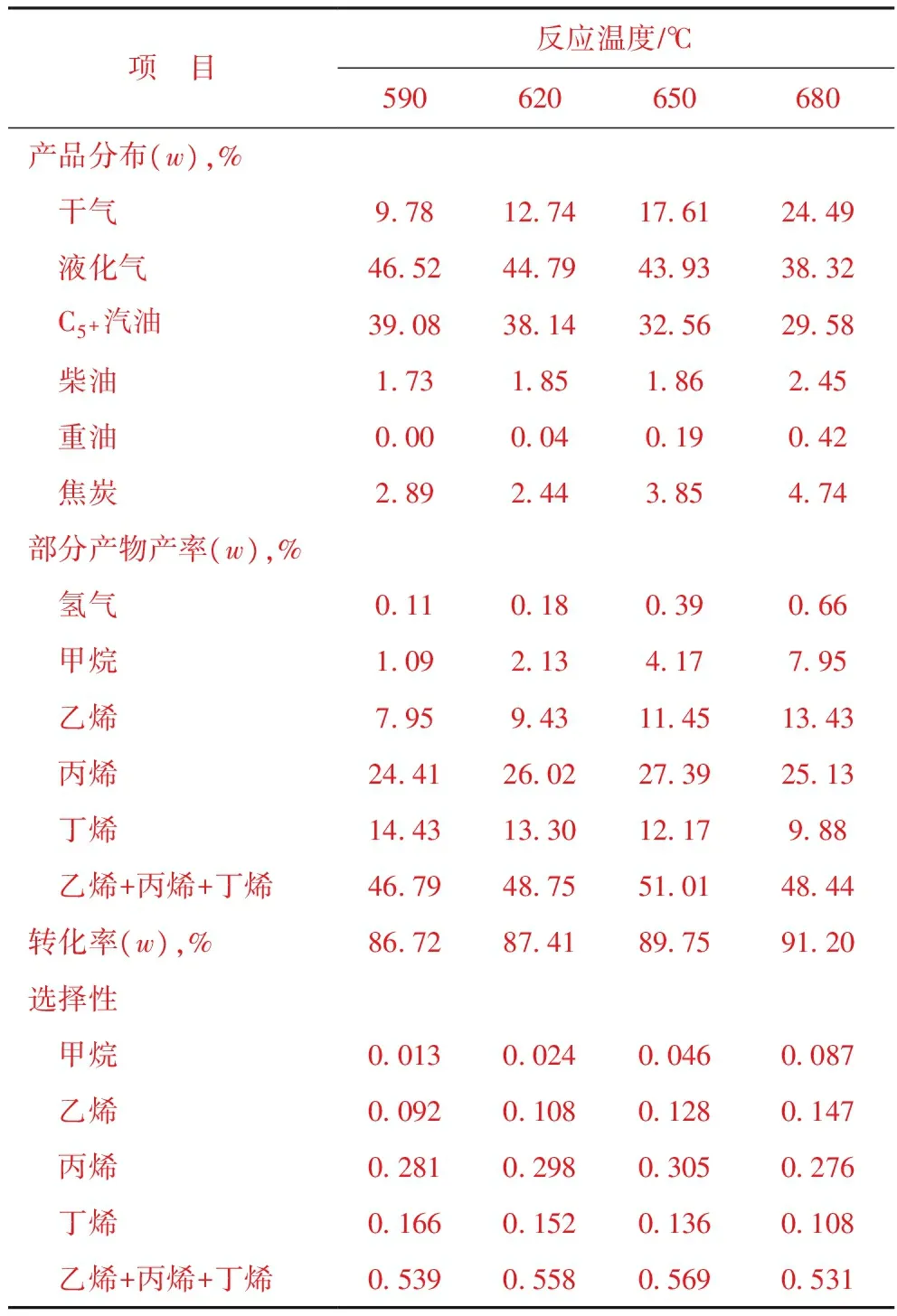

反应温度对反应速率、产物分布和产品质量都有较大影响。反应温度每提高10 ℃,反应速率一般提高10%~20%,较高的反应温度可以提高低碳烯烃产率。以馏程为30~85 ℃的催化裂解轻汽油为原料,采用LCC-1催化剂,在剂油质量比为10、空速为4 h-1、注水量(占原料)为30%的条件下,不同反应温度下催化裂解轻汽油的反应结果见表3。

表3 不同反应温度下催化裂解轻汽油的反应结果

由表3可见:随着反应温度升高,乙烯产率不断上升,丁烯产率不断下降,丙烯产率和乙烯+丙烯+丁烯(三烯)产率先升高后降低,在650 ℃时,丙烯产率和三烯产率最高,分别达到27.39%和51.01%,选择性最高为0.569;随着反应温度升高,氢气产率不断上升,在620 ℃后氢气产率明显增加;干气产率随着反应温度升高不断上升。从上述变化规律可以看出,在轻汽油催化裂解过程中,丙烯和丁烯都是中间产物,且丁烯比丙烯更易转化。

由于轻汽油组分中的烃分子链短,需要较高的反应温度,而反应温度升高,对热反应的促进作用大于催化反应。因此选择合适的反应温度非常重要,这样才能既高选择性地得到C2~C4烯烃,又抑制甲烷的生成。从表3还可以看出:在620 ℃以下,每增加1个单位的丙烯,增加的甲烷量小于1个单位;而超过620 ℃后,甲烷的增加量明显高于1个单位。在650 ℃以前,每增加1个单位的乙烯,增加的甲烷量小于1个单位,而超过650 ℃,甲烷的增加量明显高于1个单位。因此以丙烯为主要目的产物时,反应温度在620 ℃比较合适。以乙烯+丙烯为主要目的产物时,反应温度在650 ℃比较合适。

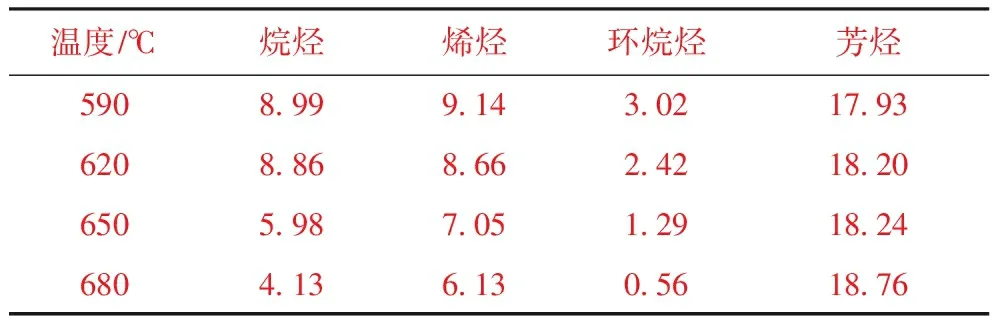

不同反应温度下产物中C5~C12烃类组成见表4。由表4可见,芳烃产率随反应温度变化的程度较小;环烷烃产率、烷烃产率和烯烃产率随反应温度升高而下降。与原料相比,烯烃减少量最多,环烷烃其次,而芳烃有所增加。上述结果表明,在催化裂解轻汽油转化过程中,催化裂解轻汽油中较大分子烯烃不仅向小分子烯烃转化,同时还通过环化脱氢反应转化为芳烃。催化裂解轻汽油中的烷烃在试验条件下可发生部分裂解反应,但同时烯烃又可通过氢转移反应转化为烷烃。

表4 不同反应温度下产物中C5~C12烃类组成(占原料) w,%

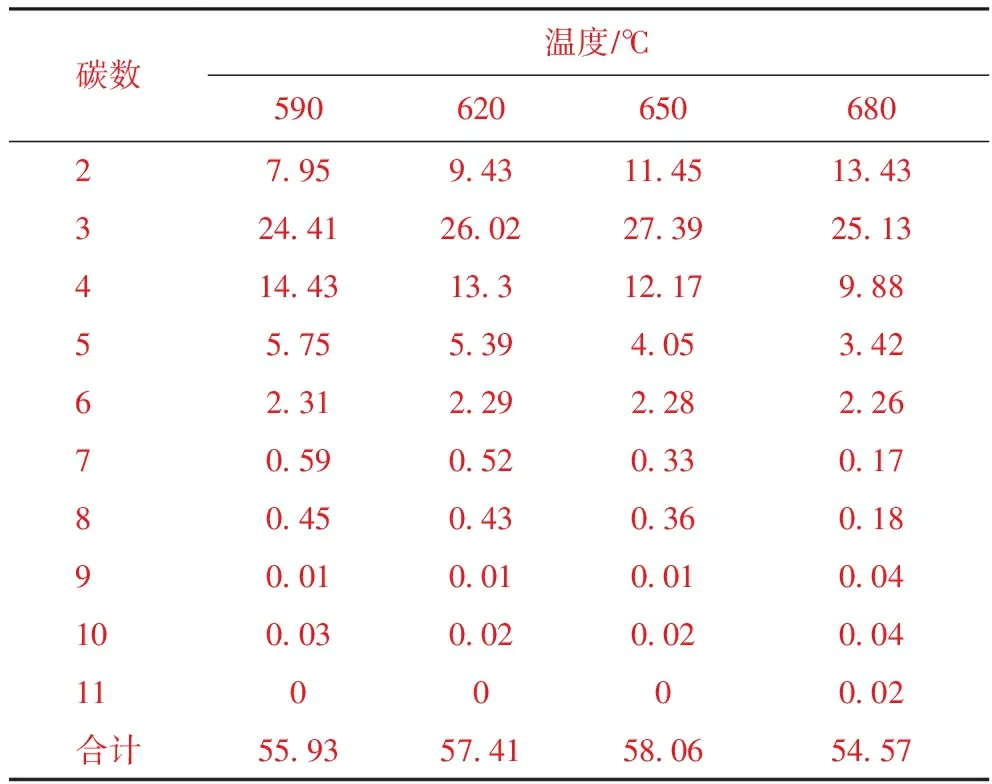

不同反应温度时产物中C2~C11烯烃组成见表5。由表5可见,随着反应温度升高,产物中汽油馏分以下烯烃的组成向轻组分方向移动。但在反应温度高达680 ℃时,虽然重质烯烃的量很少,但呈增加趋势,表明在轻汽油催化裂解过程中存在聚合现象,这也进一步说明,催化裂解轻汽油在转化过程中,可以是较大烯烃分子单分子直接裂化,也可以是两个较小烯烃分子聚合后再进行裂化。对比表1和表5可以得出,不同烯烃转化率均随温度升高而增加,且C7烯烃转化率>C6烯烃转化率>C5烯烃转化率。

表5 不同反应温度下产物中C2~C11烯烃组成(占原料) w,%

2.2 空速的影响

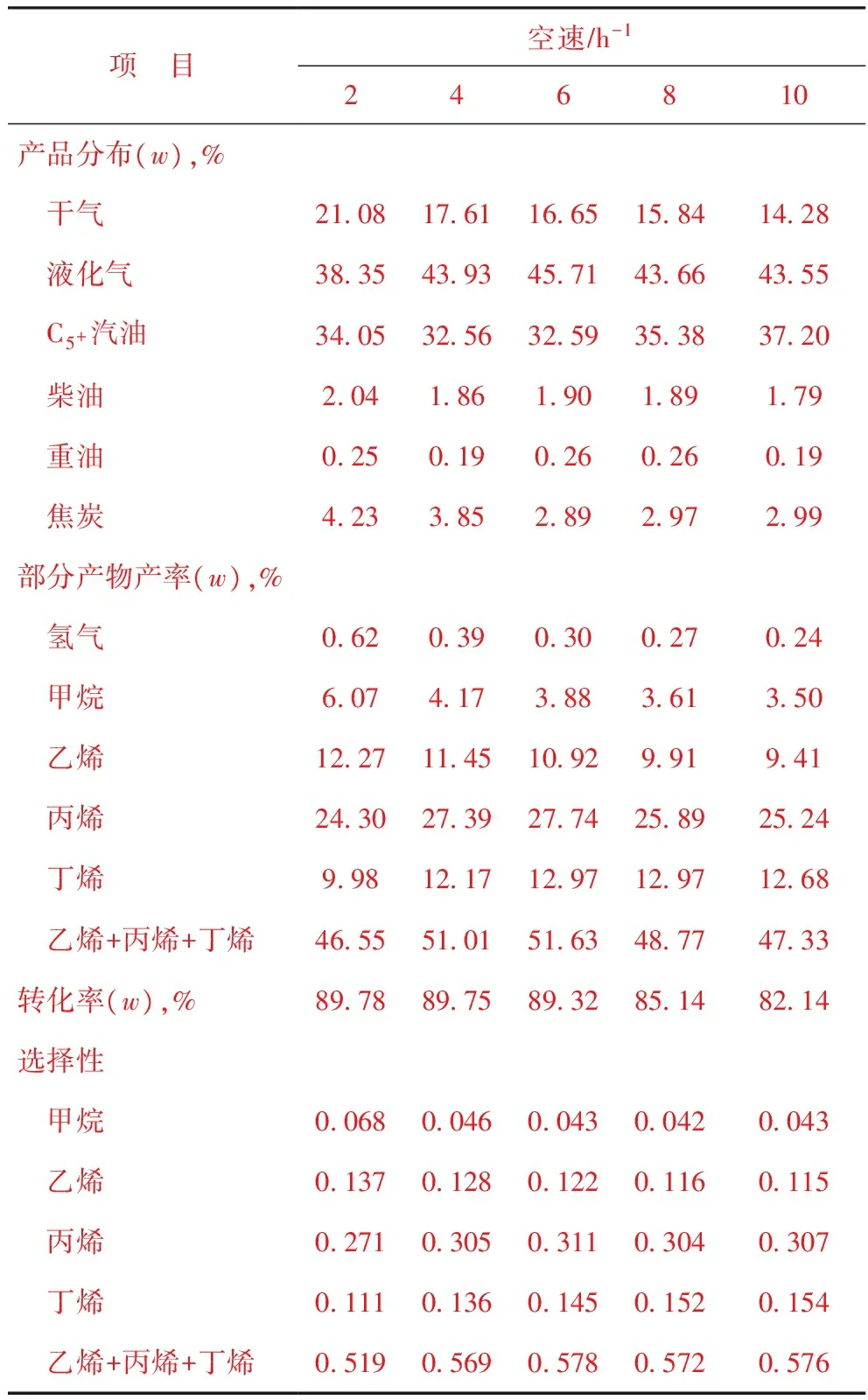

由于轻汽油组分中烃类分子链短,难以裂化,不仅需要高的反应温度,还需要较高的催化剂密度,因此轻汽油组分的催化裂解需要采用提升管+床层反应器或床层反应器。床层操作主要控制参数为床层空速和油气空塔线速。根据生产要求,通过调节床层空速,可以改变产品分布。以馏程为30~85 ℃的催化裂解轻汽油为原料,采用LCC-1催化剂,在反应温度为650 ℃、剂油质量比为10、注水量(占原料)为30%的条件下,不同空速下催化裂解轻汽油的反应结果见表6。从表6可以看出:随着空速增加,丙烯产率和三烯产率先增加后下降,在空速为6 h-1时,丙烯产率最高(27.74%),三烯产率最高(51.63%),这时选择性也最高;随着空速增加,乙烯产率、干气产率下降,氢气产率开始明显下降,但在空速为6 h-1以后,随空速的增大,氢气产率下降幅度明显减小;随着空速降低,丁烯产率有所增加,当空速大于6 h-1时,空速对丁烯产率影响不大。空速的变化不仅引起油气停留时间发生变化,而且床层的催化剂密度也会发生变化,进而影响油剂的接触状态,使得转化过程发生变化。当空速为2 h-1时,甲烷产率增加剧烈,可见在利用催化裂解轻汽油多产低碳烯烃时,空速不能太低,应维持床层油气空塔线速在0.6~1.0 ms,在注水量为30%时,空速基本控制在4~6 h-1比较合适。

表6 不同空速下催化裂解轻汽油的反应结果

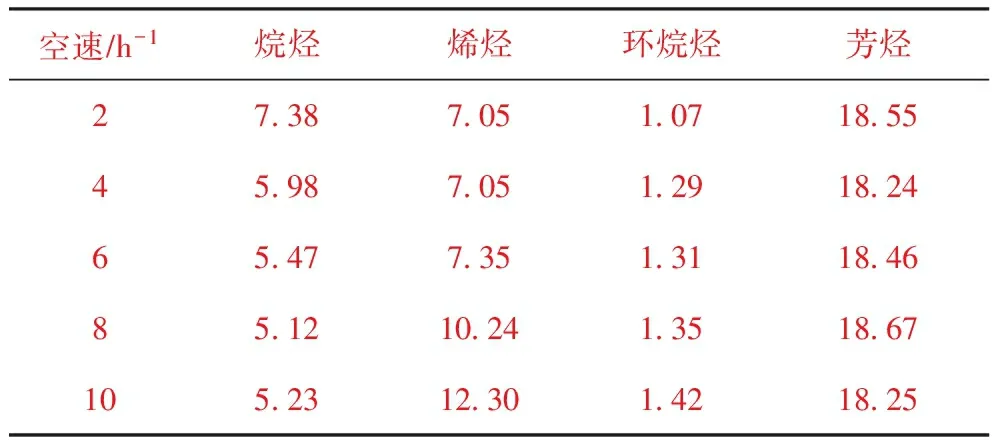

不同空速下产物中C5~C12烃类组成见表7。由表7可见:芳烃产率受空速变化影响较小;环烷烃产率和烯烃产率随空速增大而增大;烷烃产率随空速增加先下降后有所增加。催化裂解轻汽油中的烷烃在试验条件下可发生部分裂解反应,但同时由于烯烃可通过氢转移反应转化为烷烃,因此,随着空速的变化,油气停留时间以及催化剂床层密度的变化,对烷烃裂解以及氢转移反应产生不同程度的影响,使得汽油产物中烷烃产率呈不同的变化趋势。

表7 不同空速下产物中C5~C12烃类组成(占原料) w,%

2.3 注水量的影响

以馏程为30~85 ℃的催化裂解轻汽油为原料,采用LCC-1催化剂,在反应温度为650 ℃、剂油质量比为10、空速为4 h-1的条件下,不同注水量下催化裂解轻汽油的反应结果见表8。由表8可见,随着注水量增加,丙烯产率有所上升,乙烯产率变化不大,氢气产率和干气产率开始显著下降,但注水量达到30%后,氢气产率和干气产率变化不大。

随着注水量增加,烃分压下降,油气停留时间降低,催化剂床层密度也会有所降低。当注水量从10%增加到55%时,油气空塔线速从0.37 m/s增加到0.82 m/s。考虑到床层催化剂密度的变化,油气停留时间从1.3 s降低到0.8 s。当注水量为30%时,油气空塔线速为0.57 m/s,在这样的线速度下,催化剂的床层密度比较适合催化裂解轻汽油的转化。综合目标产物产率、能耗以及催化剂床层密度等因素,在催化裂解轻汽油催化转化过程中,注水量选择在30%左右时比较合适。

表8 不同注水量下催化裂解轻汽油的反应结果

2.4 剂油比的影响

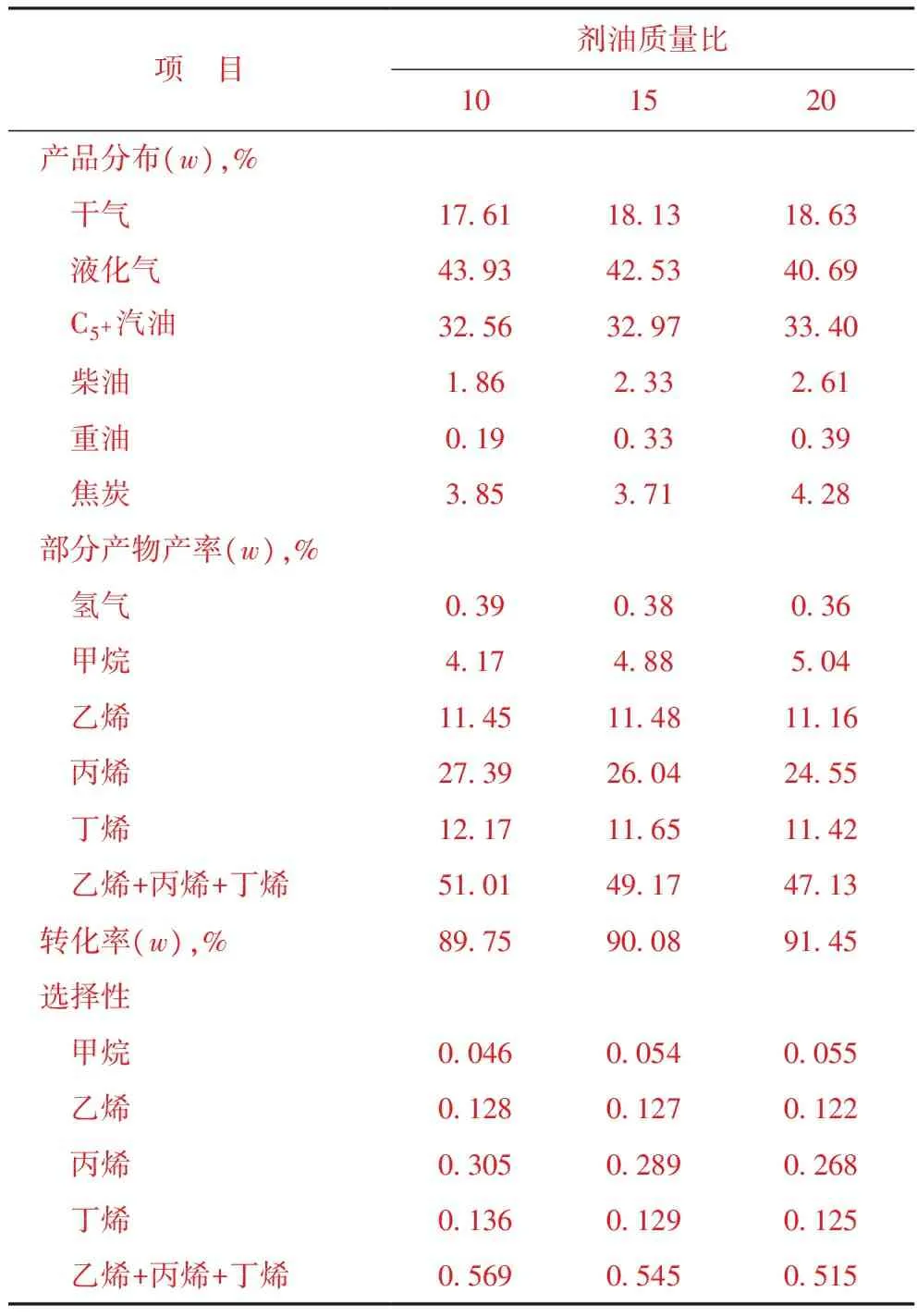

以馏程为30~85 ℃的催化裂解轻汽油为原料,采用LCC-1催化剂,在反应温度为650 ℃、空速为4 h-1、注水量(占原料)为30%的条件下,不同剂油比下催化裂解轻汽油的反应结果见表9。由表9可见,随着剂油比增大,丙烯产率下降,乙烯产率变化不大,干气产率增加,且主要体现为甲烷产率增加。剂油质量比为10时,目标产物低碳烯烃的选择性较好。

表9 不同剂油比下催化裂解轻汽油的反应结果

3 结 论

(1) 在催化裂解轻汽油转化过程中,较大分子烯烃不仅向小分子烯烃转化,同时还通过环化脱氢反应转化为芳烃。

(2) 适宜的催化裂解轻汽油催化裂解反应条件为:反应温度650 ℃,空速6 h-1,注水量30%左右,剂油质量比10,在此条件下对于烯烃质量分数为69.02%的催化裂解轻汽油,乙烯单程产率可达到10.92%,丙烯单程产率可达到27.74%,丁烯单程产率可达到12.97%,(乙烯+丙烯+丁烯)产率可达到51.63%。

[1] Zhu Genquan,Xie Chaogang.Research and commercial application of CPP technology for producing light olefins from heavy oil[J].China Petroleum Processing and Petrochemical Technology,2013,15(3):7-12

[2] 魏晓丽,张久顺,毛安国,等.石脑油催化裂解生成甲烷的影响因素探析[J].石油炼制与化工,2014,45(3):1-5

[3] Buchannan J S.The chemistry of olefins production by ZSM-5 addition to catalytic cracking units[J].Catalysis Today,2000,55(3):207-212

[4] 王刚,吴永涛,徐春明,等.FCC汽油催化裂解生产低碳烯烃的研究[J].燃料化学学报,2009,37(5):552-559

[5] 于敬川.窄馏分催化裂解汽油多产丙烯的研究[J].石油炼制与化工,2009,40(8):20-23

[6] 沙有鑫,龙军,谢朝钢,等.操作参数对汽油催化裂化生成丙烯的影响及其原因探究[J].石油学报(石油加工),2010,26(S):19-22

[7] 武学峰.燕山FCC汽油C5窄馏分催化裂解反应特性[J].石油学报(石油加工),2012,28(5):769-774

EFFECTS OF OPERATING CONDITIONS ON CRACKING REACTION OF DCC LIGHT NAPHTHA FOR PRODUCING LIGHT OLEFINS

Zhu Genquan

(SINOPECResearchInstituteofPetroleumProcessing,Beijing100083)

The reaction performance of DCC light naphtha was investigated in a fixed fluidized bed reactor. The operating conditions including reaction temperature, WHSV, wateroil and catalystoil ratio,were investigated to selectively obtain light olefin from DCC light naphtha and meanwhile control the formation of methane. The results show that the suitable operating conditions for DCC light naphtha catalytic cracking are 650 ℃, 6 h-1,wateroil of 0.3 and catalystoil of 10. The ethylene yield is 10.92%, the propylene yield is 27.74%, the butylenes yield is 12.97% and total light olefin yield (ethylene + propylene + butylenes) is 51.63% for the DCC light naphtha containing 69.02% olefin under the optimized conditions.

DCC; light naphtha; light olefin; process

2014-09-23; 修改稿收到日期: 2014-12-30。

朱根权,博士,高级工程师,主要从事催化裂化工艺研发工作。

朱根权,E-mail:zhugq.ripp@sinopec.com。

中国石油化工股份有限公司合同项目(114003)。