熔石英元件抛光加工表面残余应力的计算方法

王洪祥,侯 晶,,严志龙 ,朱本温 ,陈贤华

(1.哈尔滨工业大学 机电工程学院,150001哈尔滨;2.中国工程物理研究院 激光聚变研究中心,621900四川 绵阳)

在脆性光学元件抛光加工过程中,往往伴随着塑性变形以及微观/宏观断裂,导致在工件近表面区域产生亚表层裂纹和残余应力[1-3].磨粒的微切削作用将会使工件表层材料产生塑性流动和密实化,并诱发残余应力,而残余应力会对裂纹的生长与扩展造成直接影响.另外,由于抛光加工时间往往较长,抛光膜对材料表面的挤压作用以及因摩擦而产生的热应力也是诱发残余应力产生的原因之一.残余应力除了直接影响光学元件的断裂强度、表面硬度外,还会通过降低光学元件镀膜的质量、面形精度的长期稳定性和光学均匀性间接影响元件的使用寿命、抗激光损伤能力和成像质量[4].例如,大口径反射镜镀膜过程中,若镜体存在残余应力,在高温作用下将会导致镜体变形,严重影响成像系统的分辨率.对于空间望远镜系统中的大型光学元件而言,当其暴露在太空环境中,元件表面的残余应力会在温差的作用下重新分布,逐渐导致镜面扭曲,难以满足面形精度长期稳定性的要求[4].

Lambropoulos等[5]曾利用挠度法检测磨削和研磨后光学元件的表面残余应力,分析残余应力随加工参数的变化规律以及表面残余应力的分布特点.结果表明,磨削和研磨加工过程在工件表层均产生残余压应力,残余应力是机械应力、相变应力和热应力三者综合作用的结果.而且残余应力的大小与磨粒粒度、研磨压强成正比,与研磨盘转速成反比.国防科技大学的王卓[1]利用X射线衍射仪测量了玻璃陶瓷磨粒加工过程中产生的表面残余应力,结果表明,磨削过程产生残余拉应力,而研磨和抛光加工过程诱发残余压应力,且研抛过程引入的残余应力要远小于磨削过程产生的残余应力[1].Podzimek 等[6]采用 HF 酸差动蚀刻法检测出经金刚砂磨粒研磨后K9玻璃的残余应力层厚度为 1.3μm.王苹等[7]基于光的干涉原理,根据应力等倾条纹和应力等色条纹分析了光学材料表面残余应力的性质和大小,提出了基于白光干涉色的残余应力定量计算方法.

传统的X射线衍射法主要用于晶体类材料表面残余应力的检测,检测设备昂贵,操作复杂,不适于非晶体熔石英玻璃表面残余应力的检测[8-9].拉曼光谱技术存在着拉曼光谱荧光干扰大、固有灵敏度低等问题,拉曼转移会受到诸如聚焦深度、激光加热效应、室温和CCD的温度稳定性等因素的影响,在缺乏有效标定手段的情况下并不具备很高的检测精度[10].基于白光干涉的应力测量方法是通过计算双折射光程差来检测光学材料的应力[7],而应力双折射仪基于偏振光电矢量合成及光学补偿原理,通过对样品的光程差的定量检测,最终确定光学材料内应力大小和分布状况[11].但上述方法检测步骤繁琐,测量精度较低.

本文基于脆性固体断裂力学理论,推导残余应力的理论计算公式,利用纳米印压实验提取压痕过程中对残余应力敏感的参数,定量计算残余应力,并进行实验验证.

1 残余应力计算公式的推导

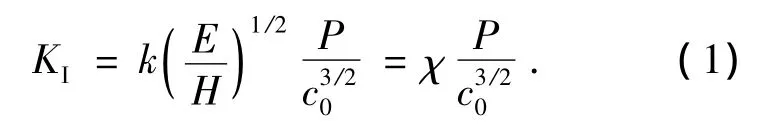

根据脆性固体断裂力学理论,在法向集中载荷P作用下,无应力试件材料内部压痕裂纹尖端处的应力强度因子KI可以表示为[12]

式中:E为无应力试件材料的弹性模量,GPa;H为无应力试件材料的硬度,GPa;P为作用于压头上的最大法向载荷,mN;c0为径向裂纹的长度,μm;k为与压头形状相关的经验常数,对于立方角压头,k取值为0.036 ±0.004.

对于抛光加工后的熔石英玻璃,因材料表层存在残余应力σR,在相同印压载荷P的作用下,当材料内部的应力达到平衡态时,压痕裂纹深度存在一个新的平衡尺寸c,此时裂纹尖端处的应力场强度因子K'I可以视为无应力试件裂纹尖端处的应力强度因子KI和残余应力σR在裂纹尖端引起的应力强度因子KR的叠加,且满足如下关系[12]:

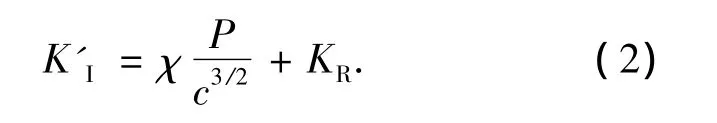

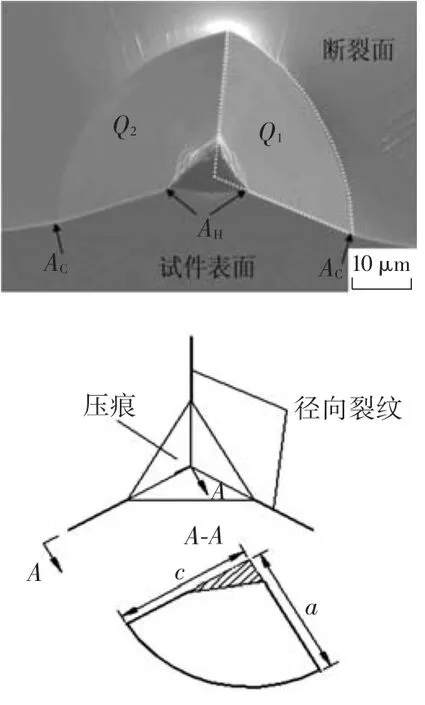

Tandon等[13]通过对钢化玻璃印压时压痕裂纹的截面形貌分析发现,产生的裂纹形状并非通常认为的半饼状或半椭圆形,而呈现出四分之一圆形或四分之一椭圆形[13],如图1所示.Zheng等[14]的研究结果表明,在均匀表面应力作用下,存在于有限厚度无限宽度材料体内部的裂纹尖端处的应力强度因子KR可以表示为

式中:σR为残余应力,拉应力时取正值,压应力时取负值,MPa;a为表面径向裂纹的扩展深度,μm;c为表面径向裂纹的长度,μm;t为材料的厚度,μm;C0~C4为与a/c相关的系数.

图1 压头印压形成的裂纹形貌

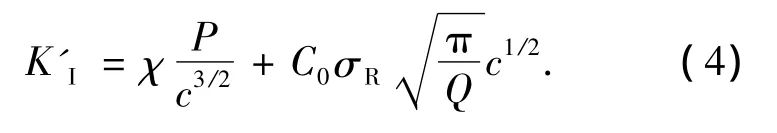

假定表面径向裂纹的长度c等于裂纹的扩展深度a,即将压痕裂纹视为四分之一圆形,并考虑到试件的厚度t远大于径向裂纹的扩展深度a,联立式(2)和式(3)可得残余应力存在时材料内部压痕裂纹尖端处的应力强度因子K'I表达式:

根据压痕断裂力学理论,当压痕裂纹处于平衡态时,KI=K'I=KIc成立,则联立式(1)和式(4),整理后可得

从式(5)可以看出,当使用不同法向载荷P对试件材料进行印压时,P/c3/2与c1/2成线性关系变化,其斜率.因此,在实际应用时,首先,在不同载荷作用下对试件材料进行一系列印压实验;然后,对实验数据进行线性拟合,以确定拟合线的斜率;最后,计算出工件表面残余应力的大小,并对残余应力的性质做出判断.这种方法不需要制备无应力的标准试样,也无需预先确定无应力试件在相同载荷下的径向裂纹长度c0,为抛光加工表面残余应力的计算提供了新途径.

2 纳米压痕实验

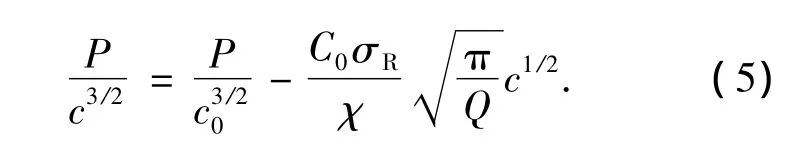

对5块规格为Φ25 mm×6 mm3的熔石英玻璃试件进行抛光加工,抛光工艺参数见表1.实验用CeO2和Al2O3两种抛光粉抛光颗粒的直径均为1~3μm,抛光液由抛光粉与去离子水按质量比1∶15配制而成,使用聚氨酯抛光垫,抛光时间为5 h.

表1 抛光工艺参数

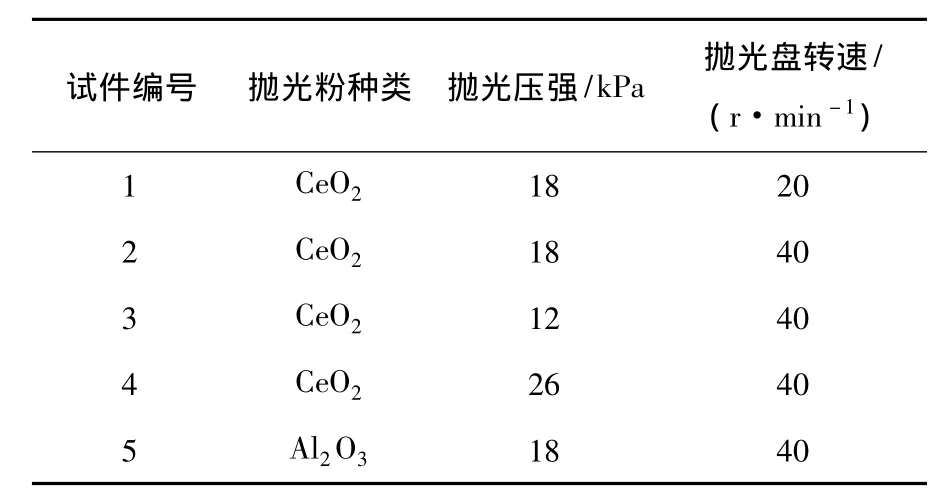

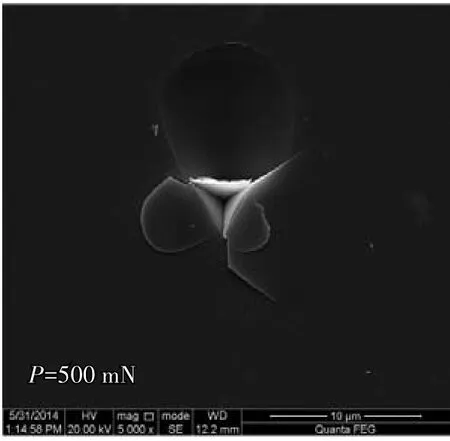

根据文献[12]所述的压痕断裂机制,当压痕表面径向裂纹的长度c与残留压痕的尺寸a满足关系式c/2a>1时,式(1)的计算精度较高.考虑到抛光加工后试件表层常处于压应力状态,会在一定程度上抑制裂纹的扩展,因此实验时施加于压头上的法向印压载荷不能过小.但当法向印压载荷超过500 mN时,在印压卸载阶段会诱发大量侧向裂纹成核并扩展至试件表面引起材料脆性断裂,使得测量得到的裂纹尺寸不够精确,见图2.

图2 压头压痕形貌SEM照片

根据以上分析,本文选用法向载荷分别为70、150、250、350 和450 mN 的试件材料进行印压实验.纳米压痕实验在纳米压痕仪G200上完成,金刚石压头等效锥角为42.28°,端部曲率半径不大于20 nm.为了保证测量结果的真实性,对于每个试件在各种载荷下分别进行3次印压.压痕的加载、保载和卸载时间分别为15、10和15 s,相邻压痕间的距离不小于100μm,实验在空气环境下进行.压痕实验结束后,立即将试件放入干燥的试件盒内,放置24 h后进行喷金处理,然后利用扫描电子显微镜检测得到一系列的压痕表面径向裂纹长度c.对于每个试件,取相同载荷下3次压痕测量结果的平均值作为最终实验结果.2号和5号试件在不同法向载荷下的压痕裂纹形貌如图3所示.可以看出对于所有的试件,表面径向裂纹的长度c与残留压痕的尺寸a均满足关系式c/2a>1,这也从另一方面反映了本实验印压载荷选取的合理性.

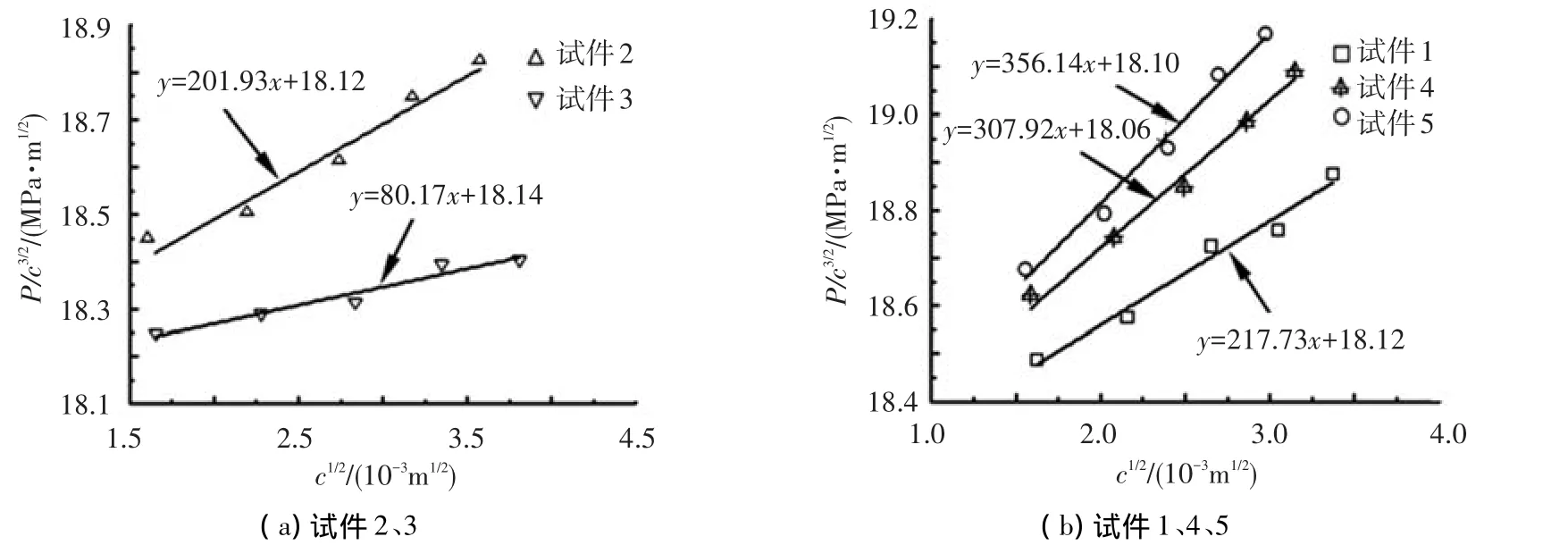

对一系列印压数据点进行线性拟合后得到P/c3/2与c1/2关系曲线如图4,由图4可知,5个试件拟合线的斜率分别为 217.73、201.93、80.17、307.92 和 356.14.

从图4可以看出,对于所有测试试件,复合参量P/c3/2均随c1/2呈单调线性递增趋势,即拟合直线的斜率为正值,表明所有试件的表层均处于压应力状态.另外,每个试件拟合直线的斜率k'为某一定值,其大小为,因此只要通过一系列实验确定出拟合直线的斜率k',即可间接计算出残余应力σR:

式中:系数C0与a/c相关,C0=3.340-4.495(a/c)+3.016(a/c)2-0.727 8(a/c)3[14].利用式(6)计算得到5个试件表面残余应力分别为 -3.37、-3.13、-1.24、-4.76 和-5.51 MPa.

图3 不同载荷下的压痕裂纹形貌SEM图

图4 P/c3/2与c1/2对应关系曲线

3 残余应力的定量检测

为了验证残余应力计算结果正确与否,采用WYL-4型应力双折射仪对各试件抛光加工后的残余应力进行实际测量,见图5.该仪器是根据塞纳蒙补偿法原理进行测量,从光源S发出的光透过起偏镜成为平面偏振光投射到被测熔石英试件上,试件表面存在的残余应力在其内部引起光程差Δ,使平面偏振光变为椭圆偏振光.在椭圆偏振光透过1/4玻片后,又会变成与原平面偏振光振动方向不一致的平面偏振光,此时在视场中能看到黑白相间的干涉色图案,通过旋转检偏镜上的刻度盘就能获得此平面偏振光与原平面偏振光间的相位差Δφ,并根据此相位差Δφ计算出光程差Δ的值[15].

采用HF酸逐层刻蚀抛光表面,然后再使用应力仪进行观测,当在视场中看不到双折射亮斑时,则认为残余应力层已被完全去除,再利用Talysurf PGI 1240表面轮廓仪测出该时刻的蚀刻深度,该深度即为残余应力层厚度h.值得注意的是,在不同加工参数下获得的试件残余应力层厚度h存在一定差异,因此对每个试件都应当单独确定其应力层厚度h,这也是该方法应用的局限性所在.

图5 WYL-4应力双折射仪

在获得光程差Δ和残余应力层厚度h后,根据应力计算公式即可算出残余应力为

式中:C为光学应力常数,MPa-1;h为残余应力层厚度,μm.

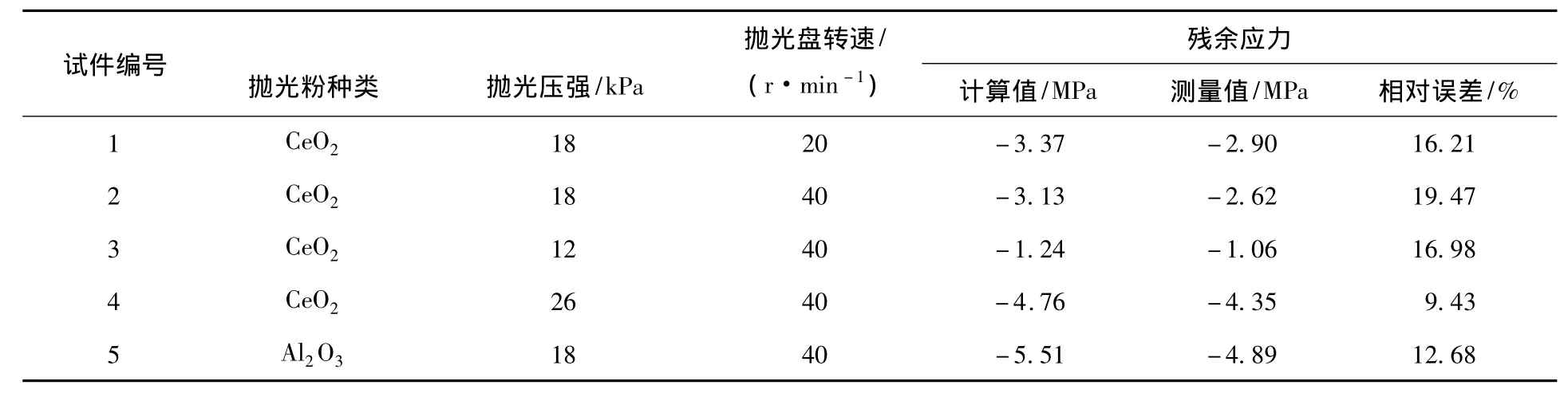

根据光程差Δ的正负性,可以对残余应力的性质进行判断.若光程差Δ为负值,则残余应力为压应力;反之为拉应力.经检测得到5个试件表面残余应力分别为 -2.90、-2.62、-1.06、-4.35和 -4.89 MPa,各试件的残余应力计算值与测量值见表2.对两种方法获得的结果对比分析发现,计算得到的残余应力值与应力双折射仪检测得到的数据基本吻合,从而验证了本文所提出的残余应力计算方法的正确性.

表2 各试件的残余应力计算值与测量值比较

4 结论

1)基于脆性固体断裂力学理论,推导残余应力存在时材料内部压痕裂纹尖端处的应力强度因子表达式,提出了光学元件抛光加工表面残余应力计算新方法.

2)利用尖锐的压头对试件材料表面进行一系列的纳米印压实验,提取压痕过程中对残余应力敏感的参数,然后对实验数据进行线性拟合,以确定拟合线的斜率,最终计算出残余应力.

3)采用应力双折射仪对试件抛光表面的残余应力进行了实际测量,验证了所提残余应力计算方法的正确性.

4)本文方法不需要制备无应力的标准试样,也无需预先确定无应力试件在相同载荷下的径向裂纹长度,具有较高的计算精度.该方法为抛光加工表面残余应力的计算提供了新途径.

[1]王卓.光学材料加工亚表面损伤检测及控制关键技术研究[D].长沙:国防科学技术大学,2008.

[2] MILLER P E,SURATWALA T I,WONG L L.The distribution of subsurface damage in fused silica[J].SPIE,2005,5991(2):1-25.

[3] SHEN Jian,LIU Shouhua,YI Kui,et al.Subsurface damage in optical substrates[J].Optik,2005,116(6):288-294.

[4]RETHERFORD R S,SABIA R,SOKIRA V P.Effect of surface quality on transmission performance for(111)CaF2[J].Applied surface science,2001,183(3/4):264-269.

[5]LAMBROPOULOS J C,XU S,FANG T,et al.Twyman effect mechanics in grinding and microgrinding[J].Applied optics,1996,35(28):5704-5713.

[6]PODZIMEK O,HEUVELMAN C J.Residual stress and deformation energy underground surfaces of brittle solids[J].CIRP Annals-Manufacturing Technology,1986,35(1):397-400.

[7]王苹.基于白光干涉色的光学材料应力定量测量的方法研究[D].南京:南京理工大学,2011.

[8]刘金艳.X射线残余应力的测量技术与应用研究[D].北京:北京工业大学,2009.

[9]TANG Wu,DENG Longjiang,XU Kewei,et al.X-ray diffraction measurement of residual stress and crystal orientation in Au/NiCr/Ta films prepared by plating[J].Surface& Coatings Technology,2007,201(1):5944-5947.

[10]张雁,尹利辉,冯芳.拉曼光谱分析法的应用介绍[J].药物分析杂志,2009,29(7):1236-1239.

[11]撖芃芃,刘家燕.红外晶体材料应力双折射测试方法研究[J].长春理工大学学报,2012,35(3):54-57.

[12]LAWN B.脆性固体断裂力学[M].龚江宏译.北京:高等教育出版社,2010.

[13]TANDON R,BUCHHEIT T E.Use of cube-corner nano-indentation crack length measurements to estimate residual stresses over small spatial dimensions[J].Journal of the American Ceramic Society,2007,90(2):502-508.

[14]ZHENG X J,GLINKA G,DUBEY R N.Stress intensity factors and weight functions for a corner crack in a finite thickness plate[J].Engineering fracture mechanics,1996,54(1):49-61.

[15]CRONIN D S,BUI K,KAUFMANN C,et al.Implementation and validation of the johnson-holmquist ceramic material model in LS-DYNA[C]//4th European LS-dyna users conference.Ulm:[s.n.],2003:47-60.