电控单体泵小循环喷油量的关键影响因素研究

袁志国,范立云,白云,陈超,马修真

(哈尔滨工程大学动力与能源学院,黑龙江哈尔滨150001)

电控单体泵系统是一种满足现代柴油机经济性和排放法规的燃油喷射系统[1-3]。其在低负荷时,由于喷油脉宽较小,造成喷油系统小循环喷油量非线性程度加剧,各种特性参数变化引起小循环喷油量的波动严重影响了柴油机在部分工况点的工作稳定性[4-5]。本文利用AMESim软件建立系统的仿真模型,通过数值模拟得到不同特性参数变化在额定工况下引起的小循环喷油量波动量化百分比指标,并结合中心复合试验设计的实验设计方法进行各种特性参数与小循环喷油量之间的相关性分析。研究对小循环喷油量波动影响显著的主要特性参数分别在非交互及交互作用下各个参数对小循环喷油量波动的影响规律,从而为降低电控单体泵低负荷时小循环喷油量波动和提高电控单体泵性能的稳定性提供重要的指导作用。

1 系统的结构组成及工作原理

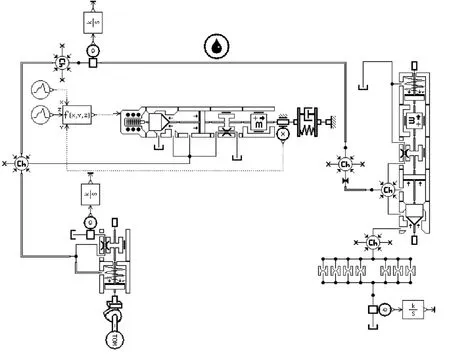

电控单体泵系统属于时间控制的压力脉动式电控燃油喷射系统[6-7],其结构原理如图1所示。

图1 电控单体泵结构原理图Fig.1 Schematic of electronic unit pump

电控单体泵系统主要由柱塞加压部分和电磁阀控制部分组成,柱塞加压部分承担对燃油的压缩作用,电磁阀部分则控制喷油定时和喷油量,当电磁阀通电闭合时,阀杆关闭密封锥面,切断燃油回路,泵腔内建立起燃油喷射所需的高压。当电磁阀断电时,密封锥面打开,高压燃油泄压,喷油过程结束。利用高速电磁阀的快速响应特性能够实现喷油过程的柔性控制,改变了传统喷油泵复杂的机械控制模式[8-10]。

2 仿真模型的建立

图2为建立的电控单体泵系统AMESim仿真模型。为验证仿真模型的可靠性,控制循环喷油量为120 mm3,分别在500、800和1 100 r/min 3个典型的凸轮转速下,将试验和仿真所得的喷油压力进行对比分析。图3为典型工况的喷油压力对比曲线图,由图3可知,仿真与试验结果吻合度很高,因此通过该仿真模型可以准确预测电控单体泵系统的小循环喷油量波动特性。

电控单体泵系统试验和仿真模型的基本技术参数:柱塞直径为11 mm,高压油管长度为0.56 m,高压油管内径为 0.22 mm,电磁阀杆最大升程为0.18 mm,喷孔数目×喷孔直径为 7×0.18 mm。

图2 电控单体泵的数值仿真模型Fig.2 Numerical simulation model of EUP

图3 典型工况的喷油压力对比图Fig.3 Comparison of injection pressure at typical working conditions

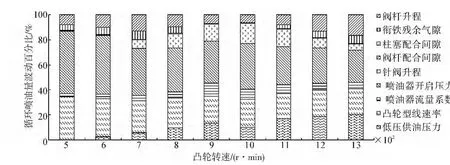

3 小循环喷油量波动量化分析

电控单体泵是一种集电、磁、机、液场耦合在一起的复杂系统,在研究各种特性参数对小循环喷油量波动的影响时,根据系统结构组成将特性参数分为4类:低压供油特性参数(低压供油压力)、柱塞特性参数(凸轮型线速率和柱塞配合间隙)、阀杆特性参数(阀杆升程、衔铁残余气隙和阀杆配合间隙)、喷油器特性参数(针阀升程、喷油器流量系数和喷油器开启压力)。通过仿真计算得出不同特性参数及各个部件特性参数变化在全转速范围内对小循环喷油量波动影响的量化百分比指标,分别如图4、5所示。

由图4中可见,在全转速范围内各种特性参数中凸轮型线速率和喷油器开启压力所占的量化百分比最大,分别为 34.3% ~20.2%和 49.8%~25.9%,且随着凸轮转速的增加,2种特性参数所占量化百分比均呈现逐渐降低的趋势。原因在于低速时,凸轮型线速率作用时间相对较长,故此时小循环喷油量波动的量化百分比最大,而喷油器开启压力决定了针阀的开启时间,在低速时由于系统建压速度较慢造成喷油器开启压力对喷油过程的影响更突出,同时由于在小脉宽时,针阀开启时间占喷油过程的时间比例增大且针阀在此时处于浮动状态,开启压力变化会造成针阀流通截面产生差异,两者共同作用使得在低速、小脉宽时喷油器开启压力对小循环喷油量波动的影响加剧,其所占百分比在凸轮转速为500 r/min时达到49.8%。其余各特性参数对小循环喷油量波动的影响随转速变化规律不明显。喷油器流量系数所占量化百分比为2.6%~10.5%,衔铁残余气隙所占量化百分比为0.1%~6.8%,阀杆升程所占量化百分比为6.4%~16.4%,针阀升程所占量化百分比为0.1%~16.5%,阀杆和柱塞配合间隙对小循环喷油量波动几乎没有影响,所占量化百分比仅分别为 0.1%~0.4%、0~0.5%。

由图5中所示的不同部件特性参数对应的小循环喷油量波动量化百分比可见:在全转速范围内影响小循环喷油量波动的各部件参数中,喷油器特性参数所占量化百分比最大,为52.4%~35.8%;其次为柱塞特性参数,所占量化百分比为20.8%~34.8%。因此,控制喷油器特性参数和柱塞特性参数的性能一致性对提高电控单体泵低负荷小循环喷油量的稳定性有十分重要的意义。阀杆特性参数和低压供油特性参数所占量化百分比分别为 6.6%~23.2%、0~20.2%。在低速时低压供油特性参数对小循环喷油量波动几乎没有影响,而随转速增大低压供油特性参数所占量化百分比相应增加,原因为低压供油压力影响系统的吸油充分程度,低转速下低压供油压力的变化会导致吸油的压差略微减小,但由于有效吸油时间很长,系统吸油充分,不会引起小循环喷油量波动。而随着转速增加,系统的有效吸油时间明显的缩短,吸油充分程度恶化。

图4 不同特性参数对小循环喷油量波动的百分比Fig.4 Percentage of minor cycle fuel injection quantity fluctuation at different characteristic parameters

图5 各个部件特性参数对小循环喷油量的波动百分比Fig.5 Percentage of minor cycle fuel injection quantity fluctuation at each part characteristic parameters

4 小循环喷油量的相关性分析

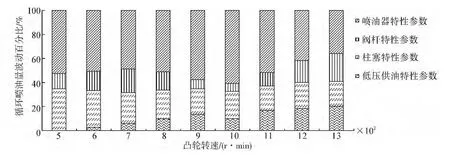

以上小循环喷油量波动的量化研究中得到了单一参数变化对小循环喷油量波动的影响程度,而没有分析出同一工况下不同参数之间复杂的交互作用对小循环喷油量的影响规律。图6为结合响应面中的面中央合成实验设计方法,得出的不考虑交互作用下的各特性参数与小循环喷油量的相关性关系,其中的负相关系数表示影响参数增加,小循环喷油量减少。

由图6可知,阀杆升程、衔铁残余气隙、和喷油器开启压力与小循环喷油量呈负相关,而凸轮型线速率、喷油器流量系数与小循环喷油量呈正相关,其他特性参数和小循环喷油量的相关性呈现多元化。在500、900、1 300 r/min 3种凸轮转速下喷油器开启压力与小循环喷油量的相关系数绝对值最大,且随着转速的增加而减小;凸轮型线速率与小循环喷油量的相关系数绝对值次之,随着转速变化很小,变化最大为0.05;低压供油压力与小循环喷油量的相关系数在500 r/min凸轮转速时为0,随着转速的升高而升高;阀杆升程与小循环喷油量的相关系数绝对值随转速增加而增大,相关系数由-0.11变化到-0.34;衔铁残余气隙、喷油器流量系数与小循环喷油量的相关系数随转速的增加,其变化不大;柱塞配合间隙、阀杆配合间隙、针阀升程与小循环喷油量的相关系数较小,且随着转速升高变化规律不明显。

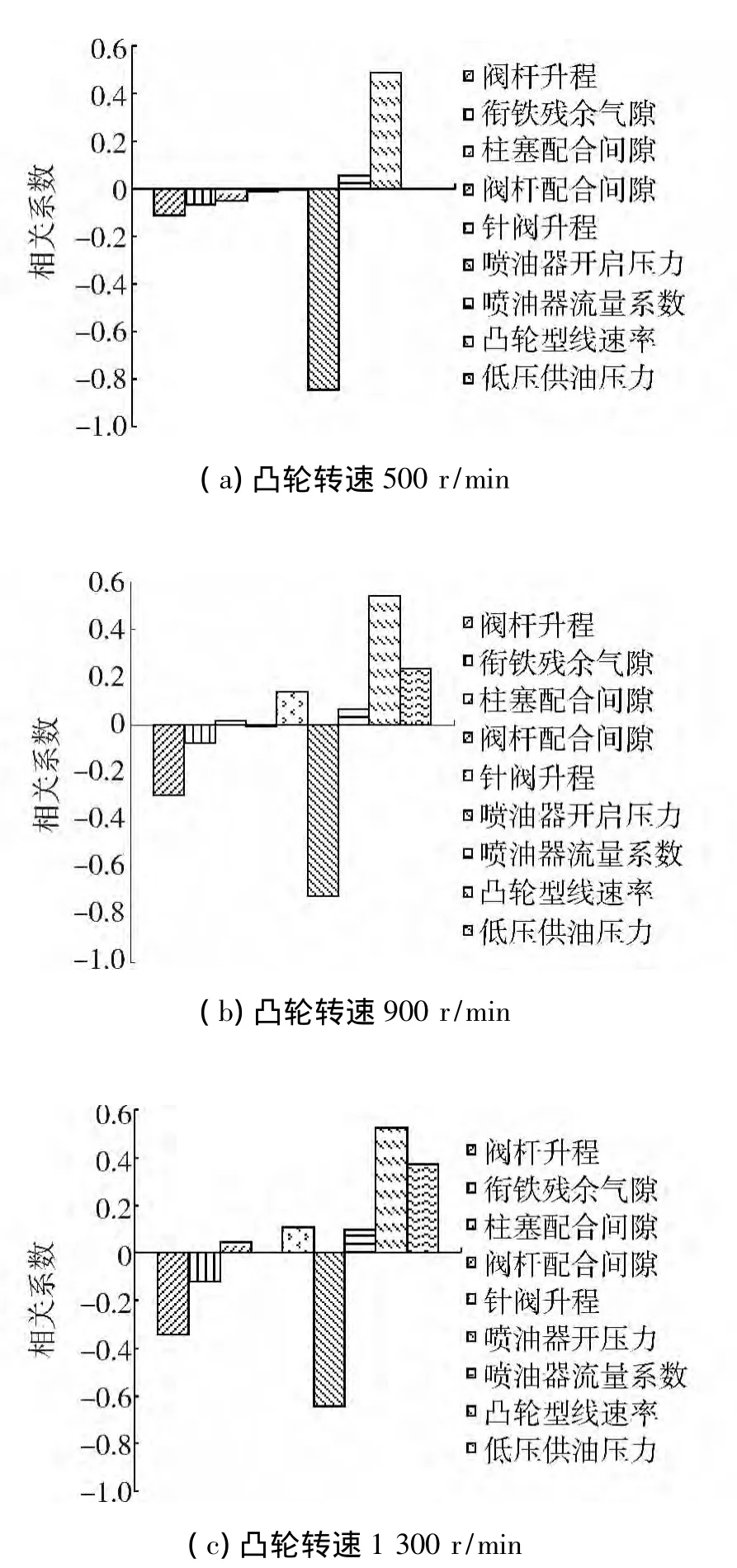

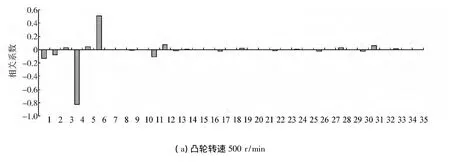

图7为考虑交互作用下的各种因素与小循环喷油量的相关性。在35种因素中既有单一因素也有交互作用的二次因素,二次因素又包括各种参数与自身的交互作用因素和不同参数间的交互作用因素。由图可得,单因素对小循环喷油量波动的影响起主导作用,在二次因素中,各参数与自身的交互作用因素和不同参数间的交互作用因素与小循环喷油量的相关性系数较小。在8~14参数自身的交互作用因素中,因素11、12在低速时的相关系数绝对值较大,且随着转速升高有略微减小的趋势。在15~35不同参数间的交互作用因素中,因素15、16、19、26、28、31与小循环喷油量的相关性程度高,因素31与小循环喷油量呈正相关,相关系数随着转速增加呈减小趋势变化,在500 r/min凸轮转速时为0.06。随着转速变化,因素15与小循环喷油量的负相关系数的绝对值逐渐增加。因素16、19、26、28与小循环喷油量的相关系数随着转速的增加呈现多元化趋势。由此可知,电控单体泵系统的小循环喷油量稳定性是由单一特性参数作用及不同特性参数之间的交互作用共同影响决定的,且在全工况范围内变化规律异常复杂。

图6 非交互作用下各个特性参数与小循环喷油量的相关系数Fig.6 Correlation coefficients of each factor with minor cycle fuel injection at non-interaction condition

图7 各个特性参数在交互作用下与小循环喷油量的相关性系数Fig.7 Correlation coefficients of each factor with minor cycle fuel injection quantity at interaction condition

5 结论

1)不同凸轮转速范围内,喷油器特性参数对小循环喷油量波动的影响程度最大,其量化百分比为35.8%~60.8%,且喷油器开启压力及喷油器流量系数是喷油器设计的关键参数;柱塞特性参数影响20.3%~34.8%,低压供油特性参数影响为 0~20.2%,阀杆特性参数影响为 6.6%~23.2%。

2)转速越高,低压供油压力对小循环喷油量波动的影响程度越显著,在高转速下,适当地提高低压供油压力能够改善供油稳定性,进而减小循环喷油量波动。

3)全工况范围内,单一特性参数变化对小循环喷油量稳定性的影响大于特性参数之间的交互作用对小循环喷油量稳定性的影响。其中在低转速工况下喷油器开启压力对小循环喷油量的稳定性影响显著。

[1]范立云,文李明,田丙奇,等.电控双阀喷油系统多次喷射中的喷油量特性[J].哈尔滨工程大学学报,2012,33(6):702-708.FAN Liyun,WEN Liming,TIAN Bingqi,et al.Study on fuel injection quantity characteristics of the electronically controlled two valve fuel injection system for multi-injection[J].Journal of Harbin Engineering University,2012,33(6):720-708.

[2]仇滔,尹文辉,刘兴华.低压油路对电控单体泵循环变动的影响试验[J].农业机械学报,2010,2(2):21-24.QIU Tao,YIN Wenhui,LIU Xinghua,et al.Effect of fuel supply loop for EUP’s cyclic variation characteristics[J].Transactions of the Chinese Society for Agricultural Machinery,2010,2(2):21-24.

[3]YANG Minggao,SORENSON S C.Modeling of the dynamic processes in an electronic diesel fuel injection system[C]//SAE Technical Paper 9202400,1992.

[4]韦雄,冒晓建,肖文雍,等.国产电控单体泵供油量精确测量与一致性规律分析[J].内燃机工程,2011,32(6):54-57.WEI Xiong,MAO Xiaojian,XIAO Wenyong,et al.Accurate measurement and consistency analysis of fuel delivery for domestic electronic unit pump[J].Chinese Internal Combustion Engine Engineering,2011,32(6):54-57.

[5]刘波澜,陆宏泽,张付军,等.电控单体泵燃油喷射系统一维耦合仿真[J].兵工学报,2007,28(3):267-271.LIU Bolan,LU Hongze,ZHANG Fujun,et al.One-dimensional coupled simulation of an electronic unit pump fuel injection system[J].Acta Armamentarii,2007,28(3):267-271.

[6]FAN Liyun,LONG Wuqiang,ZHU Yuanxian,et al.A characteristic study of electronic in-line pump system for diesel engines[C]//SAE Technical Paper 2008-01-0943,2008.

[7]范立云,田丙奇,马修真,等.电控单体泵全工况喷油量波动影响参数量化分析[J].哈尔滨工程大学学报,2012,33(1):72-79.FAN Liyun,TIAN Bingqi,MA Xiuzhen,et al.Quantitative analysis on the electronic unit pump fuel injection quantity in overall operating conditions[J].Journal of Harbin Engineering University,2012,33(1):72-79.

[8]CATANIA A E,FERRARI A.Advanced mathematical modeling of electronic unit-injector systems for heavy duty diesel engine application[C]//SAE Technical Paper 2008-01-1195,2008.

[9]CHAUFOUR P,MILLET G,HEDNA M,et al.Advanced modeling of a heavy-truck unit-injector system and its application in the engine design process[C]//SAE Technical Paper 2004-01-0020,2004.

[10]MULEMANE A,HAN J S,LU P H,et al.Modeling dynamic behavior of diesel fuel injection systems[C]//SAE Technical Paper 2004-01-0536,2004.