基于侧翻碰撞分析的铝合金客车车身型材优化设计

刘艳,傅小燕,陈飞宏

基于侧翻碰撞分析的铝合金客车车身型材优化设计

刘艳,傅小燕,陈飞宏

(比亚迪汽车工业有限公司,广东深圳518118)

建立某客车的侧翻碰撞有限元模型,根据正交设计思想对该客车进行侧翻碰撞仿真分析,得到车身各关键型材对生存空间侵入量和型材质量的影响。对优化方案进行仿真分析,结果表明,优化方案不仅减轻了车体质量,而且提高了侧翻安全性,满足了相关法规要求。

客车车身;侧翻碰撞;铝合金型材;正交设计;优化设计

客车侧翻碰撞分析对客车的研发有着极为重要的意义。目前关于客车侧翻性能的标准主要是欧盟ECE R66[1]及国标GB 17578-2013[2],标准中均指出可以采用计算机模拟整车侧翻试验对客车侧翻时上部结构强度进行验证,国内学者们以及各汽车企业专业人员已经积极开展了相关研究[3-5]。

1 客车侧翻碰撞有限元模型

1.1模型建立

客车模型骨架、支架、板材等均采用10 mm网格壳单元进行划分,焊缝采用无质量的spotweld模拟[6],整车有限元模型网格数量为946 117个,整车模型采用铺撒质量点的方式配重。

整车向右侧翻,为节省计算时间,本文调整模型至触地时刻开始计算,如图1所示。碰撞初速度可由公式E=Mg△h=Iω2/2计算得出[7],客车的碰撞初速度为2.244 rad/s。设置其他接触参数和边界条件后,进行侧翻仿真分析。

1.2有限元分析结果

计算得到侧翻的初始动能为55.14 kJ,总吸能为67.74 kJ,沙漏能为0.215 kJ,总能为83.22 kJ,额外功为28.25 kJ;质量增量为3.6%,总吸能与初始动能之比大于75%,沙漏能小于总能的5%,整车模型真实可靠。

如图2所示,客车侧翻时,车架基本不变形,车身大变形,右围各立柱侵入生存空间,且从第一根立柱至最末立柱,侵入依次减小,本文记录第一立柱(即乘客门前立柱)与生存空间的最小距离为侵入量。约定若侧围侵入生存空间,则侵入量为负;未侵入,则侵入量为正。本客车侵入量为-126.15 mm,不满足法规要求。侧翻过程中,整车各部分通过变形吸能,能量吸收最大的前六大片分别为前围骨架、后围骨架、左围骨架、右围骨架、后舱骨架和顶围主横梁,其中后舱骨架通过支架和牛腿与后围骨架、左围骨架、右围骨架及车架连接。六大片吸能值及其占总吸能百分比值如表1所示。此六大片吸收的能量占到了总内能的84.16%,其中顶围主横梁、左围立柱、右围立柱及门立柱的吸能之和占总内能的25.82%,质量仅为49.56 kg,占主要吸能骨架(车身五大片、牛腿、后舱骨架)质量的10.65%。

表1 客车前六大片吸能及其占总吸能百分比

从客车塑变云图(图3)中可以看出,塑变主要发生在车身骨架上,其中,顶围主横梁、左围立柱、右围立柱及门立柱为主要的折弯型材,折弯位置如图3所示的大塑变区域。通过提高该型材的刚度即减小其变形程度,或上移立柱和门立柱上的折弯位置,从而减小右围与顶围连接处的变形,可以控制车身侧围变形程度。

2 型材优化分析

目前提高多边形薄壁结构刚度的方法主要有两种:采用强度更合适的材料[8];对壁厚、截面尺寸等进行优化[9-11]。本客车定义为铝车身,车身材料不做更换,主要针对型材截面进行优化。为了保证与周围骨架的连接不变,型材的外部尺寸不变。

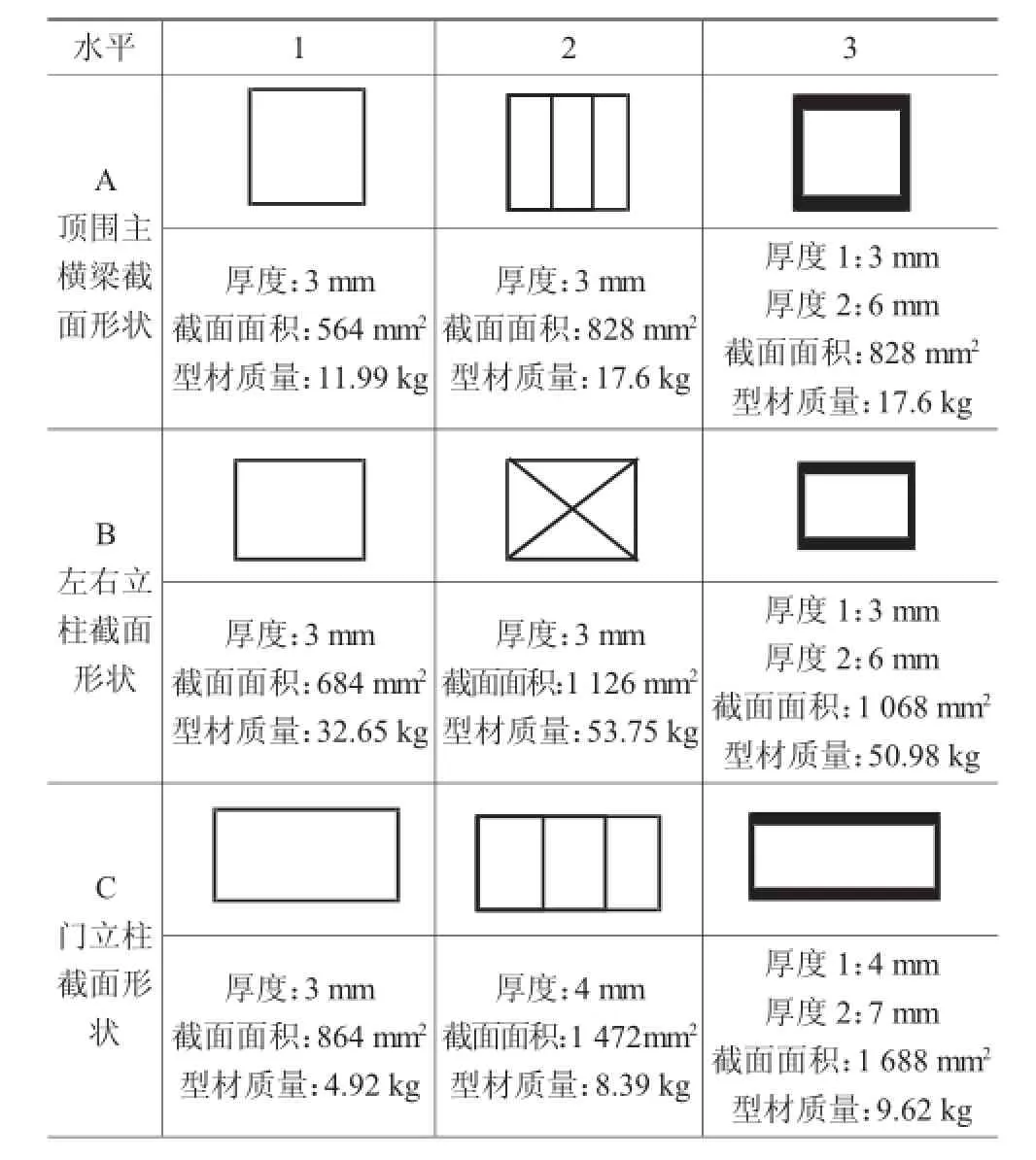

顶围主横梁的型材外部尺寸为50 mm×50 mm,可采用的截面形状为方型材A1、目字型材A2及不等厚型材A3;左围、右围立柱的型材外部尺寸为70 mm×50 mm,可用的截面形状为矩型材B1、十字型材B2、不等厚型材B3;门立柱的型材外部尺寸为100 mm×50 mm,可用的截面形状为矩型材C1、目字型材C2、不等厚型材C3。具体截面信息如表2所示。

表2 各部件型材截面信息及质量统计表

本文以顶围主横梁截面形状A、左围、右围立柱截面形状B以及门立柱截面形状C 3种参数为因子来研究整车的侧翻碰撞强度。

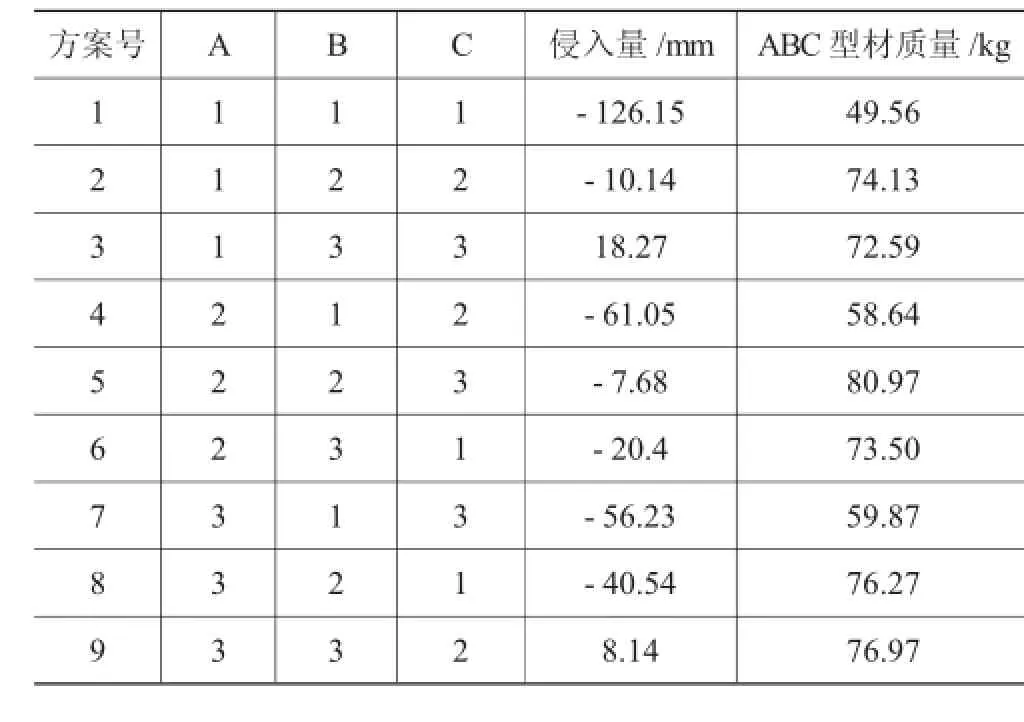

正交设计[12]各方案的仿真结果见表3。侵入量(最小距离)越大,表明侧翻安全性能越好。

表3 正交设计方案及仿真结果

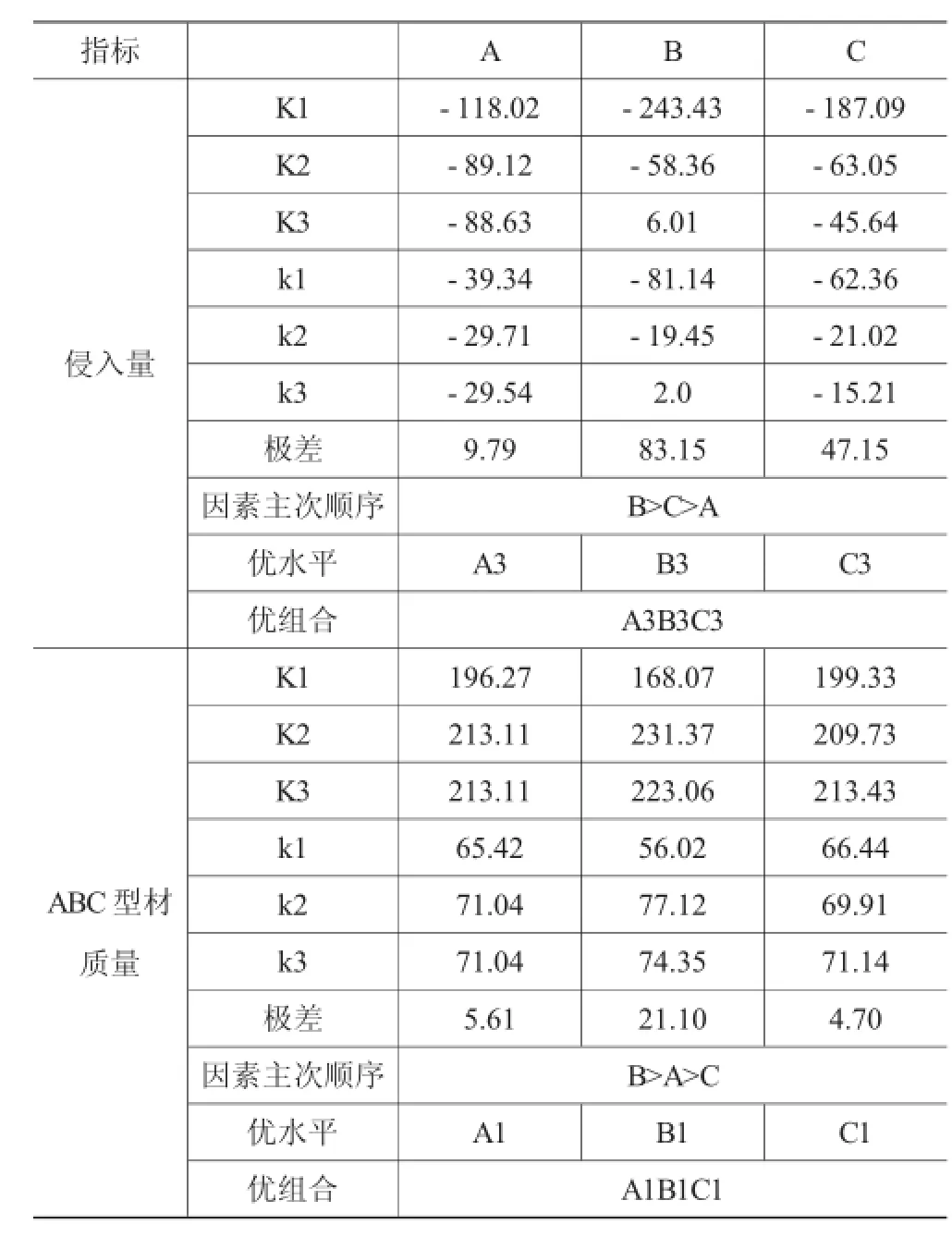

方案3和方案9的侵入量(最小距离)为正值,满足法规要求。对表3所示仿真结果采用极差分析法得到表4,评判各因素、各水平对侵入量和型材质量的影响。

表4 仿真结果分析

以侵入量(最小距离)大为指标,有以下分析结果:A、B、C因素的各水平变动对侵入量有影响,且A3、B3、C3分别是ABC因素中的优水平,A3B3C3为最优组合,仿真结果见表5;根据极差大小,可知因素对侵入量的影响的主次顺序为BCA,即左右围立柱影响最大,门立柱其次,顶围主横梁影响较小。

以ABC型材质量小为指标,有以下分析结果:A、B、C因素的各水平变动对ABC型材质量有影响,且A1、B1、C1分别为ABC因素中的优水平,A1B1C1为最优组合;根据极差大小,可知因素对ABC型材质量影响的主次顺序为BAC,即左右围立柱影响最大,顶围主横梁其次,门立柱影响较小。

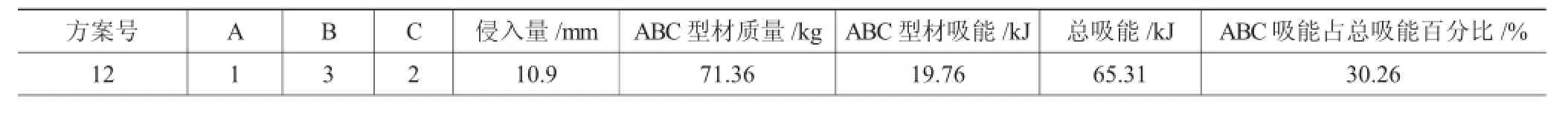

设计要求,整车需满足法规要求,并实现轻量化。由以上分析结果可得出以下推论,且各推论验证方案的仿真结果如表5所示。B必须为3,方案10证明;C至少为2,方案11证明;方案12为满足设计要求的最优方案。

表5 仿真结果

统计以上13个方案的吸能值,并按照侵入量(最小距离)由小到大进行排序,得表6。由此可以看出,总吸能以及ABC型材吸能与侵入量并非单调关系,吸能受整车结构的影响制约,是综合作用。

表6 仿真结果之能量统计

根据表6可知,满足法规要求的方案满足两个条件:总吸能不大于66 kJ,且ABC型材吸能占总吸能百分比大于28%,见表7。分析结果显示,方案12是满足设计要求的最优方案。

表7 最优方案之仿真结果

3 结论

1)本客车总吸能在66 kJ以下,且型材吸能占总吸能的百分比高于28%时,容易满足法规要求。

2)左右围立柱是确保客车满足法规的主要因素,门立柱其次,顶围主横梁最次。在客车型材优化中,应按照由主及次顺序逐步进行合理优化。

3)型材截面优化在车身优化中作用较为显著。本文仅依据设计人员提供的型材截面方案进行了优化分析。开发客车新型材时,建议在质量一定的情况下进行型材的截面优化,更合理分配型材质量,实现更完善的结构优化。

[1]ECE Regulation No.66.Uniform Technical Prescriptions Concerningthe Approval ofLarge Passenger Vehicles with Regard to the Strength ofTheir Superstructures[S].United Nations,2006.

[2]GB 17578-2013,客车上部结构强度要求及试验方法[S].北京:中国标准出版社,2013.

[3]查官飞.大客车车身结构侧翻试验仿真与安全研究[D].重庆:重庆交通大学,2011.

[4]范子杰,马林,桂良进,等.大客车侧翻安全性多目标优化[J].系统仿真学报,2012,(5):1109-1113.

[5]李毅.大客车侧翻碰撞安全性设计与优化关键技术研究[D].广州:华南理工大学,2012.

[6]亓文果.基于ECE R66法规的客车侧翻碰撞安全性能的仿真与优化[J].汽车工程,2010,(12):1042-1046.

[7]李臣,周炜,司景萍,等.客车侧翻的结构安全性仿真研究[J].拖拉机与农用运输车,2008,35(5):70-71.

[8]阮诚心,曹立波,石向南,等.满足侧翻安全性的客车车身轻量化设计[J].中国机械工程,2013,24(7):975-979.

[9]彭洪梅,胡平,申国哲,等.薄壁直梁碰撞性能仿真和参数影响分析[J].汽车工程,2011,33(9):782-786.

[10]郭敬文,姚成.客车车身侧翻刚度仿真研究[J].客车技术与研究,2011,33(1):5-8.

[11]雷正保,付爱军,杜青云,等.轻型客车车身的翻滚安全性设计方法[J].交通科学与工程,2009,25(1):63-71.

[12]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2005.2.

修改稿日期:2015-05-19

Optimization Design for Coach Body Aluminum Extrusion Profile Based on Rollover Crash Analysis

Liu Yan,Fu Xiaoyan,Chen Feihong

(BYDAutoIndustryCo.,Ltd,Shenzhen 518118,China)

The finite element model of a coach for rollover crash is constructed.The orthogonal design method is adopted for the coach rollover crash simulation analysis.The influences ofcoach body key aluminum extrusion profiles on the amount of intrusion into the survival space and the extrusion profile mass are obtained.The optimal design is simulated and the results showthat the optimal design not only lightens the mass of the coach body,but also improves the rollover safety,and meets the requirements ofrelative regulations.

coach body;rollover crash;aluminumextrusion profile;orthogonal design;optimization design

U463.82;U467.1+4

A

1006-3331(2015)06-0016-04

刘艳(1982-),女,硕士;CAE分析师;主要从事客车结构CAE分析工作。