超重型切削过程硬质合金刀具高温力学特性

程耀楠,刘利,吴明阳,王海婷,敖晓春

(哈尔滨理工大学“高效切削及刀具”国家地方联合工程重点实验室,黑龙江哈尔滨150080)

超重型切削加工过程中,工件材料去除量达50%,背吃刀量可达30 mm以上,切削力最大可达1 MN,切削温度可达1000℃以上,是一种特殊的断续切削过程[1],硬质合金刀具与工件表面的接触状态(如切削深度ap和切削宽度aw)时刻处于不断地变化中,并且粗糙的大型零部件毛坯锻件(以加氢反应器的大型筒节为例)表面金属杂质中富含高硬度元素氧化物(SiO2、MnO和Cr2O3等)与刀具存在着非常激烈的摩擦[2]。因此,刀具时刻承受着变载荷高温冲击和机械冲击的作用。在超重型切削过程中,交变的高温冲击将会导致硬质合金刀具切削区域软化进而产生热疲劳。在这种情况下,倘若刀具受到骤变机械冲击作用便会发生高温失效现象,如:高温塑性变形、撕裂甚至被工件反切。目前,大部分研究认为:切削热载荷以某种方式引起了刀具力学性能的变化[3]。Boston和Gilbert最先研究发现硬质合金刀具在断续切削过程中前刀面很容易会产生热裂纹[4]。紧接着Zorew N.N.进一步提出在退出切削瞬间刀具表面温度低于内部温度,由此产生的拉应力会破坏刀片体原始应力平衡[5]。Braiden P.M.和Hoshi T.近期研究发现,刀具内部的塑性变形才是刀具失去切削硬度的真正原因[6]。在超重型切削过程中,刀片参与切削区域产生的高温对硬质合金刀具的磨损速度以及切屑与刀具之间的摩擦具有极大地影响。本文进行超重型切削过程中硬质合金刀具高温力学特性的研究。

1 切削热产生及影响分析

1.1 切削热产生及影响分析

一般情况下,当材料发生的是弹性变形,那么加工所消耗的能量将转化为材料的应变能,而不产生热量。相反,当材料产生的是塑性变形,那么加工过程所消耗的能量将大部分转化为热量。而切削所消耗的功率可表示为[7]

式中:Fz为主切削力,vc为切削速度。

在超重型切削过程中,工件切削区域材料发生极大的塑性变形,而弹性变形只占总变形量极小的百分比,因此,在研究过程中可假设全部能量转化为切削热。能量转化为切削热主要产生于切削区域的2个主要塑性变形区(如图1所示):第一变形区和第二变形区。图1为相同牌号硬质合金刀具(角度参数一致)切削同一种材料切削区域的温度分布分析云图,其中图1(a)和图1(b)分别是在仿真软件Third Wave进行的超重型切削与常规切削仿真分析云图。

图1 切削过程中切削热仿真分析Fig.1 Simulation analysis of cutting heat in cutting process

依图1所示,工件X点向刀具方向运动,在接近和通过第1变形区)时处于受热状态,离开后被切屑带走。而Y点会先后通过第1和第2变形区(刀-屑接触区),在其离开切削区域前一直处于受热状态,过后将热量传递给切屑而冷却,直到整个切屑温度稳定。因此,在距刀尖一定距离的前刀面上某部分区域出现最高温度。工件Z点受第1变形区影响而升温,而第2变形区的部分切削热传递给刀片,且超重型切削过程中的切削热主要分布于刀-屑接触面并沿后刀面一定深度方向上传递。根据热传递定律,超重型切削过程中的热量函数关系为[8]

式中:Qm为单位时间内产生的切削热总量,Qc为单位时间内传递给切屑的热量,Qw为单位时间内传递给工件的热量,Qt为单位时间内传递给刀具的热量。

通常,常规切削时流经前刀面的切屑流动速度很快,能带走大部分热量。而在超重型切削过程中,大切深ap和低切削速度vc导致刀-屑-工件接触时间较长,从而造成工件-刀-切屑间接触区域的温度变化大体相同的情况(即温度高低和变化数值相似)。因此,分析研究超重型切削过程中硬质合金刀具的高温力学行为,应当以分析研究刀-屑接触区的温度分布特点为前提。

硬质合金刀具与切屑的接触面平均温度计算可以通过假设剪切面与刀具前刀面的温度变化不会相互影响来实现。因此,单位时间单位面积由刀-屑接触面的摩擦产生的热量Q2为[9]

式中:ωf为刀具前刀面的摩擦能,h为刀-屑接触长度,J为热功当量。

欲求解刀-屑接触面的温度,首先可以先求出切屑的温度变化量Δθf。同样的,将切屑视为半无限体,假设刀-屑间热传递关系如图2所示,那么由刀-屑接触面摩擦产生的热量Q2,若传递给切屑的热量为λ2Q2,则由刀-屑接触面摩擦引起的刀具前刀面温度变化值为[10]

式中:λ2和k2分别为在温度条件下切屑的导热系数和导温系数。

为求出λ2的值,必须先计算出刀具前刀面的平均温度。因此,可将刀具视为在固定的物体表面存在着稳定的热源来求解。图2表示的是切削过程中刀具的切削刃与热源间的关系,Y轴表示参与切削的切削刃;XY表示刀具的前刀面;ABCD四点构成稳定的面热源,热源面积为:2m×2l,且在半无限体上以Y轴为对称轴处于静止状态;而硬质合金刀具片可视为1/8无限体。因此,在这种稳定状态下的平均温度变化值Δ,可根据Kelvin热传导理论计算获得[11]

式中:为面积系数,是面热源形状比m/l的函数。

图2 超重型切削过程中热源分析模型Fig.2 The heat source model in extra-heavy cutting

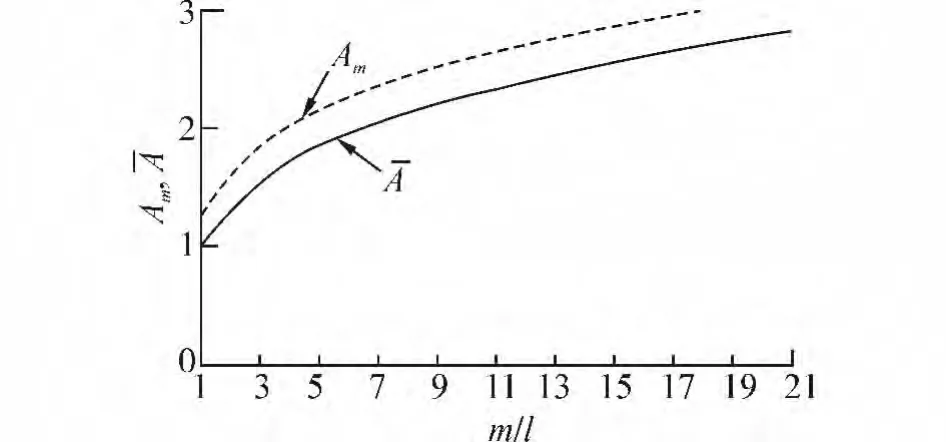

图3为面积系数与面热源形状比m/l的函数关系曲线图。图中Am是与刀具前刀面温度分布的最大值相对应的面积系数。在超重型车削时,面热源形状比m/l=i/h。因此,根据式(6),刀具前刀面的平均温度计算公式为

式中:k3为在温度条件下刀具的导热系数,θ0为环境温度。

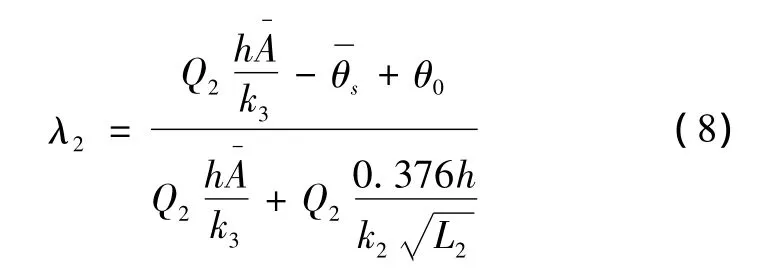

综合式(5)和式(7)可求得λ2值为

如果将λ2值代入式(5)和式(7)便能计算出超重型刀具前刀面的平均温度的值,从而研究在特定温度条件下硬质合金刀具的力学性能特点(这里主要是指切削硬度)。

图3 面积系数与形状比的函数关系曲线Fig.3 Function relation curve of area coefficient and form ratio

1.2 切削温度对硬质合金刀具变形抗力的影响

所谓变形抗力是指在一定的加载条件下和一定的变形温度、速度条件下,引起承载物体塑性变形的单位变形载荷的大小。超重型切削过程中,刀具承受着工件施加的冲击载荷(单向压缩载荷)[12],因此,其变形抗力就近似等于流动应力。

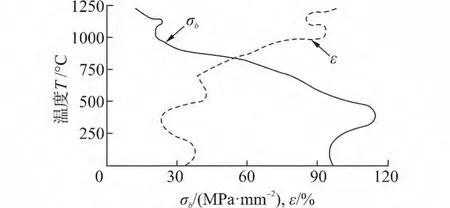

刀具的温度越高,其机械性能受到的影响越明显(特别是切削硬度)。图4曲线可以说明,随着温度的升高,刀具的强度指标和塑性指标的变化情况。从图中可知,硬质合金刀具在约200℃时,其变形抗力略微减小,但其塑性变形有所提高。温度继续升至500℃左右时,其塑性显著降低,但其强度却有所提高。出现这种情况,主要是因为金属在温升过程中的时效效应,在金属受热和承载部位的滑移面上有碳化物质点析出。温度继续升高,造成强度的连续显著降低。当温度接近1250℃时,强度极限仅为初始状态的0.1倍左右。

图4 切削温度对硬质合金刀具变形抗力的影响Fig.4 Influence of cutting temperature on deformation resistance of cemented carbide cutter

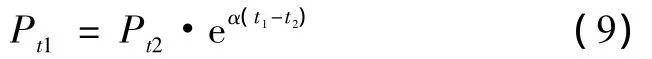

在许多学者实验工作基础上,H.C.Кхулну Краков研究表明,对于没有物理-化学转变的硬质合金,在一定的温度区间内,其强度指标(硬度、流动极限及强度极限)会随温度变化呈指数函数关系变化(H.C.Кхулну Краков 定律)[13-14],该定律的数学表达式为

式中:Pt1是在温度为t1时硬质合金的强度指标数值,Pt2是温度为t2时硬质合金的强度指标数值,α是温度系数。

在无物理-化学转变的温度范围内,对具体的金属或合金而言,温度系数α为常数。在温度为1100~1250℃范围内,硬质合金的塑性有降低的现象发生,这主要是因为在变形体内同时存在2种不同性能的金属相,这就加剧了硬质合金内部应力和变形状态的不均匀性。通常情况下,所有金属及其合金,在再结晶温度下具有最高的塑性,低的强度指标和低的变形抗力[15]。

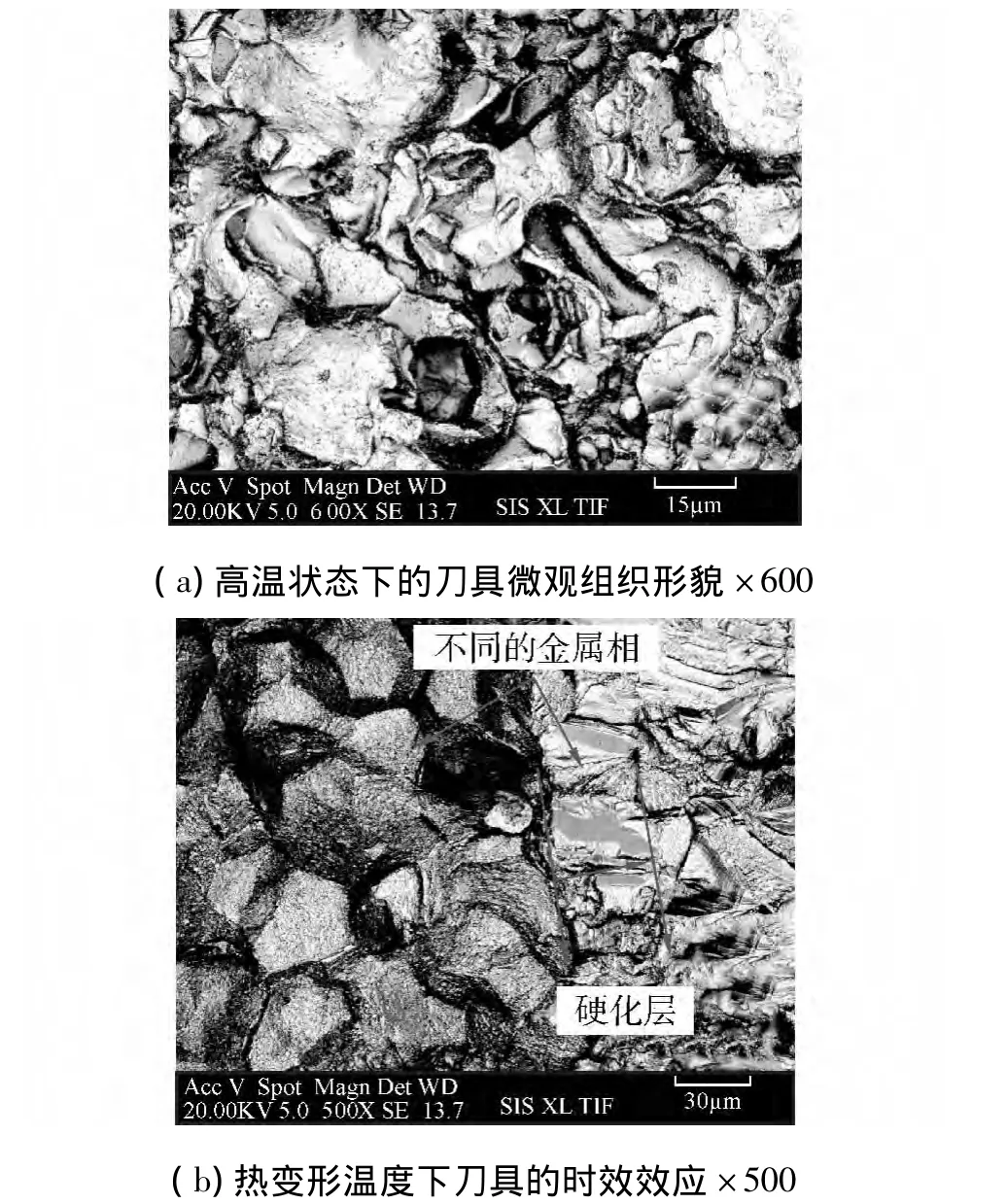

综合图4可看出,切削过程中当硬质合金刀具切削区域被加热到热变形温度时(开始丧失切削硬度),塑性的提高是由于其金属原子的热动性增强及材料软化所引起的(如图5(a)所示,软化金属微观相)。同时,随着其塑性化程度的增加也会产生一些其他现象,例如,在热变形温度下,硬质合金刀片在刀-屑接触区往往会形成数微米的硬化层(如图5(b)所示)。

图5 热变形温度条件下硬质合金刀片微观组织形貌Fig.5 Microstructure of cemented carbide cutter in distortion temperature

硬质合金刀具的高温硬度特性,不仅决定了其切削的有效性,同时也影响了其使用寿命。切削区域的高温环境容易引起刀具材料丧失切削硬度,波动机械冲击载荷会使刀片参与切削区域产生高温疲劳,进而引起高温失效情况的发生,如:高温塑性变形和撕裂(主要是刀-屑粘结作用引起的)以及工件反切。而粘结破损是超重型切削过程中硬质合金刀具高温失效过程中最先发生也是较为常见的一种失效形式。硬质合金刀具中富含Co元素,该元素与工件材料中的Fe属同族元素,亲和力较强,在高温和高压状态下刀具材料软化[16],其粘结相Co元素与工件材料中的Fe等元素容易熔融在一起从而形成破损初期的刀-屑粘结现象(如图6所示)[17-18]。因此,保证硬质合金刀具的高温力学性能的前提是保证其具有良好的高温硬度特性。

图6 硬质合金刀具粘结破损形貌Fig.6 Bonding breakage morphology of cemented carbide cutter

2 切削温度测量及刀具高温硬度实验

超重型切削过程中,切削温度很高(特别是刀具主切削刃附近,温度更是高达1 000℃左右)。切削温度上升,容易引起刀具材料软化,降低其抗磨损性能。因此,分析研究硬质合金刀具和工件材料在不同温度条件下的硬度变化特点,总结其变化规律性是研究刀具高温力学特性的基础。

2.1 实验方案

实验一:在大型立车上进行高温高强度钢2.25Cr-1Mo-0.25V的切削。先对W330接触式测温仪进行标定,接着将其传感触头与主切削刃距离切削刀尖某距离处进行接触固定以测量切削温度和热量变化情况,通过热力学傅里叶定律(如式(10))反推出刀尖附近的切削温度值。

式中:k为刀具材料的导热系数;A为热传递面积;x为热传递面上的坐标;t为温度,dt/dx为刀具沿x方向上温度变化率。

实验二:室温20℃(工厂环境温度);实验设备:万能硬度计U9000(实验力加载时间为5 s)、管式箱式高温炉(最高温度1300℃);刀具材料:YT15硬质合金(工厂现用牌号)、SCS和WF硬质合金(实验设备与实验件如图7所示);工件材料:2.25Cr-1Mo-0.25V钢、42CrMo和45钢。

硬度是将试块加热到所需温度,并保温一段时间后在U9000万能硬度计上测量的。载物台用高温石棉网(极限抗高温3000℃)、高硬隔热垫等材料(在不影响载物台稳定性前提下)进行隔热保护处理,测量采用一次性的球锥菱形压头,实验压力为60g。由于载物台进行隔热保户处理,可尽可能的降低试块的温度损失,确保其载荷作用温度接近刀具切削时所处的温度范围。由于实验在常温下进行,因此压块所处的外部环境与刀具工作环境近似。

图7 测量设备及试件Fig.7 Measuring equipment and specimens

2.2 实验结果讨论与分析

2.2.1 超重型切削温度

根据热传递原理,刀具材料的热常数k、ρ和c都是温度的常数。依据Loewen等学者的研究,如果对k、ρ和c取平均值,可以做出理论曲线B如图8所示。切削实验表明,切削速度对切削温度的影响较大。通过实验将所测数据描绘至图中,可以看出理论计算值和实验结果相比较,二者的变化情况极为一致。因此,理论分析硬质合金刀具前刀面的温度模型是有效可靠的。

图8 刀-屑接触界面温度与切削速度关系Fig.8 Relationship between temperature and cutting speed in contact interface of insert-chip

需要注意的是,本实验采用W330接触式测温仪测量切削温度时,只能获得刀-屑接触面上的某点的平均温度,因此结果误差比较大。实际切削过程中,从切削刃到切屑与前刀面的接触区域处,切削温度是越来越高的。因此,本实验的主要缺点是无法直接测量切削过程中的最高切削温度。

通常,工件材料的去除率与切削速度和进给量成正比。有研究表明,进给量对切削温度的影响小于切削速度对切削温度的影响。本实验的结果表明,要获得最大的材料去除率和最大的刀具使用寿命,应当采用尽可能大的进给量。这是因为增大进给量比增大切削速度对切削温度升高的影响要小,低的切削温度能延缓硬质合金刀具的高温软化。

2.2.2 高温硬度

实验过程中分别对3种硬质合金材料和3种工件材料进行了高温硬度试验,采集了相关数据,从而绘制出硬度随温升变化的关系图9。

图9 硬质合金与工件材料高温硬度特性曲线Fig.9 High temperature hardness curve of cemented carbide and workpiece

图9(a)为温升与不同牌号硬质合金刀片切削区域硬度关系曲线。从曲线上可以看出,3种牌号硬质合金硬度随着温度的升高而下降,其中WF牌号硬质合金硬度下降趋势较为平缓,而SCS和YT15 2种硬质合金在某一高温情况下(分别约为:700℃和800℃)硬度有上升的现象产生,研究发现在这种温度下硬质合金发生了高温氧化,但是氧化层是有一定的深度范围的,只有达到一定的深度范围才能使合金材料的表面硬度上升,即硬化效应。当随着温度升高后,不同合金相间以及相同合金相间的结合强度被弱化的速度和程度超过了合金表面的再氧化(或二次氧化)速度时,合金材料便会出现机械强度软化的行为,即合金软化效应。

图9(b)为温升与不同工件材料切削区域硬度关系曲线。当温度在20~600℃范围内时,3种工件材料的硬度下降比较平缓。在温度超过600℃后,3种材料的硬度下降比较明显,但2.25Cr-1Mo-0.25V钢的硬度下降总体最为平缓。从硬度上对比,按顺序依次增强:45 钢、42CrMo、2.25Cr-1Mo-0.25V 钢,这也从侧面反映了2.25Cr-1Mo-0.25V钢的韧性高于前2种材料,同时更好的证实了此种材料具有高温粘性和高温韧性的特点。综合分析图9可知:虽然刀具材料和工件材料硬度随温度的上升而下降,但在1 000℃前SCS和WF仍具有切削所需的硬度值;而YT15在1 000℃时较软,容易产生高温失稳现象。因此,验证了温度对硬质合金刀具变形抗力具有明显的影响作用。

3 重型硬质合金刀具抗高温措施

通过以上的实验与分析结果,发现硬质合金刀具材料与工件材料的硬度随着温度的升高而降低,然而工件材料硬度的降低有利于切削加工,刀具材料硬度的降低会影响到刀具的使用寿命,不利于切削加工。所以,在较高的切削温度条件下尽可能的保证刀具材料的切削硬度,对提高硬质合金刀具的使用寿命和高效性显得极为重要。

图10(a)中的YT15重型焊接硬质合金刀具,刀具前角为0,没有断屑槽和涂层,目前在大型零件重型切削加工过程中依然被大量使用。但是这种刀具使用寿命低,在超重型切削条件下非常容易破损、失效,尤其是在高温、高压作用下的失效。因为,此刀具前角为0,导致切削过程中切削力大,消耗切削功率增大,切削区域的摩擦加剧,加上没有断屑槽,导致切屑变形区的挤压变形非常严重,这些因素都将产生大量的切削热,在没有涂层的保护下,硬质合金刀具直接受到切削热的作用,很难保证正常的切削寿命。所以非常有必要对重型切削刀具设计进行优化和改进。

图10 重型切削刀片Fig.10 Heavy cutting cutter

3.1 刀具几何结构

图10(b)中的刀具XF8为优化设计的重型切削可转位刀具,拥有4个切削刃,提高了刀具的利用率。通过分析大型零件的超重型切削特点,采用理论计算的方法确定了XF8的尺寸及几何角度。XF8采用10°的正前角和倒梯形断屑槽,可以减小切削功率,降低切屑与前刀面的摩擦程度,从而减少切削热的产生,断屑槽可以增加切屑的断屑频率,从而使切屑带走大量的切削热。从根本上减小切削热对重型硬质合金刀具材料的作用。

3.2 刀具涂层

根据超重型切削对刀具机械性能的要求,尤其要考虑刀具材料的硬度、抗磨损性能与断裂韧性的相互制约性等问题,因为硬度提高,韧性不可避免的降低。解决这个问题可以通过刀具表面强化处理技术(涂层技术)来实现[19]。

因此,在选择适当的硬质合金基体后,需要在基体上涂覆具有高硬度、高耐磨性、耐高温材料的涂层材料,目前较为合适的涂层材料有:TiN、TiCN、A12O3等[20-21]。而将多种涂层材料通过采用复合涂覆的方法,使硬质合金刀具具有全面、良好的综合机械性能。作者所在团队已经研发出一种新型超重型切削刀片,并且应用了复合涂层技术(涂层结构如图10所示)。TiCN涂层一般厚度为3 μm,硬度可达到HV2 000~3 000,有很好的耐磨性和耐烧结性,并且热膨胀率与硬质合金基体相似,不与其他涂层起反应,因此可作为复合涂层的底层。A12O3硬质涂层具有高熔点、高硬度、优异的热和化学惰性等特点,适合涂覆前刀面和复合涂层的中间层。

TiN外观颜色为黄色,其表面硬度达HV3000(表面洛氏硬度 HR88.6),而涂层厚仅有3~5 μm,不易影响工件尺寸与形状精度,同时能使刀具表面具有耐磨、耐蚀、耐热、抗氧化等特殊功能,因此适合涂覆硬质合金刀具的后刀面和刀片底部,起到减少切削热向刀杆传递的作用,从而减小切削热对刀杆的影响。涂层能有效的提高刀具抗高温性能,同时较好地解决了刀具强度和韧性之间的矛盾,减小了刀具粘结破损出现频率和磨损速率,大大提高了刀具的使用寿命和切削速度,并可节约材料资源、降低能耗。

3.3 刀具寿命对比

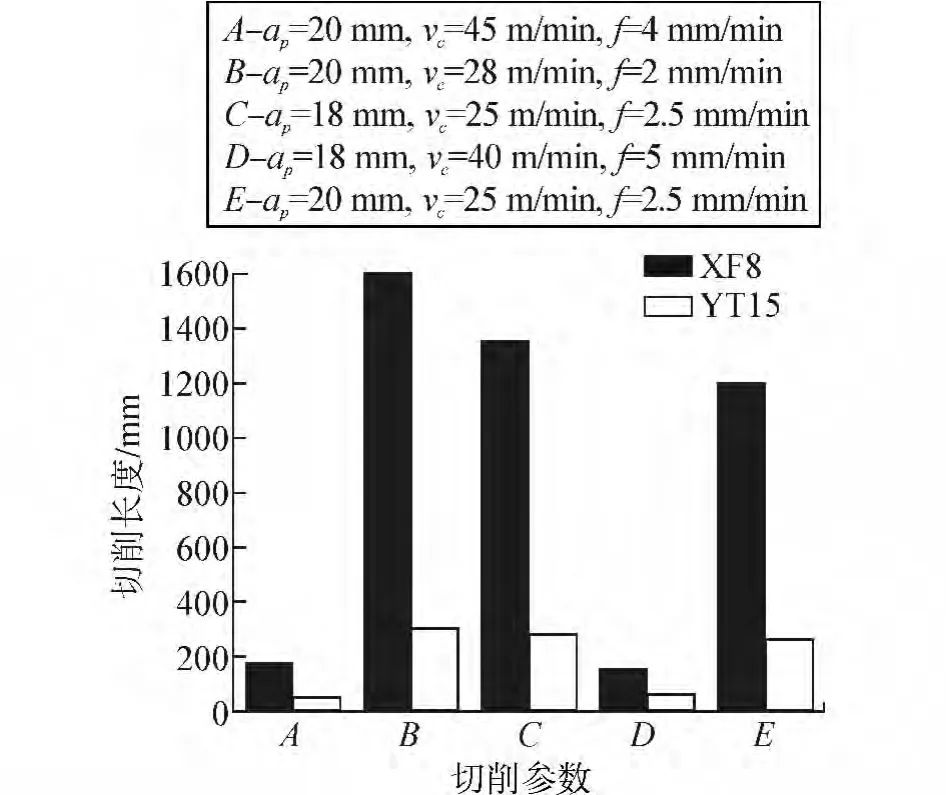

在大型6.4 m立式车床上进行XF8和YT15刀具切削2.25Cr-1Mo-0.25V钢加氢反应器筒节实验,选择5组接近实际加工的切削参数,以轴向切削长度作为刀具寿命测定方式。如图11所示,在5组切削参数下,XF8的寿命是YT15的2~5倍。

图11 XF8和YT15刀具寿命对比Fig.11 The cutter life comparison of XF8 and YT15

4 结论

通过理论分析、数值计算模拟以及高温性能试验相结合的方法,在超重型切削过程中切削热产生机理及硬质合金刀具高温力学特性等方面进行研究,研究结果如下:

1)对超重型切削和普通切削2.25Cr-1Mo-0.25V钢过程进行了有限元仿真,并通过理论分析建立了硬质合金刀具刀-屑接触界面切削温度模型,结合切削实验,验证了切削温度模型的有效性及可靠性。

2)通过温升实验,分析温升过程中硬质合金硬度与温度的关系,揭示了硬质合金刀具硬度性能的温升规律。发现硬质合金材料硬度随着温度升高而减小,YT15在1 000℃时硬度明显减低,力学性能容易发生变化;3种工件材料中45号钢的硬度最高,其次是42CrMo,但是它们随温度升高,硬度下降最明显,而2.25Cr-1Mo-0.25V钢硬度下降平缓,从侧面证实其具有高温粘性和高温韧性。在1 000℃时,硬质合金和工件材料的硬度分别下降了28%和60%左右。

3)综合分析实验结果,提出了实现硬质合金刀片抗高温性能的提效措施,即从刀具几何结构和复合涂层技术两方面进行优化设计和刀具表面强化技术,提高其耐高温、耐磨、抗氧化等性能。通过5组切削参数下的刀具寿命对比实验,证实优化设计的重型切削刀具XF8的寿命是YT15的2~5倍。

[1]HE G H,LIU X L,YAN F G.Research on the dynamic mechanical characteristics and turning tool life under the conditions of excessively heavy-duty turning[J].Frontiers of Mechanical Engineering,2012,7(3):329-334.

[2]FU R D,WANG T S,ZHOU W H,et al.Characterization of precipitates in a 2.25Cr-1Mo-0.25V steel for large-scale cast-forged products[J].Materials Characterization,2007,58(10):1-6.

[3]VORONTSOV A L,SULTAN N M,ALBDGACHIEV A Y,et al.Development of a new theory of thermal cutting processes[J].Russian Engineering Research,2010,30(3):274-275.

[4]KONMEEVA V M,KOMEEV S S.Measurement of cutting temperature when investigating the thermal characteristics of ultrahigh-speed edge machining of metals[J].IEE Proceedings—Science Measurement and Technology,2003,46(7):654-655.

[5]XU C H,HUANG C Z,AI X.Cutting behavior and related cracks in wear and fracture of ceramic tool materials[J].International Journal of Advanced Manufacturing Technology,2007,32(11/12):1083-1084.

[6]XU C H,HUANG C Z,AI X.Mechanical property and cutting performance of yttrium-reinforced Al2O3/Ti(C,N)composite ceramic tool material[J].Journal of Materials Engineering and Performance,2001,10(1):102-107.

[7]CHILDS W J,WILBER G A.The effects of thermal history and composition on the hot ductility of low carbon steels[J].Metallurgical and Materials Transactions A,1975,6(9):1727-1735.

[8]LESHOCK C E,SHIN Y C.Investigation on cutting temperature in turning by a tool-work thermocouple technique[J].Journal of Manufacturing Science and Engineering,1997,119(4):501-507.

[9]CHAN C L,CHANDRA A.Boundary element method for the heat transfer in metal cutting[C]//National Heat Transfer Conference.New York,USA,1989:19-29.

[10]FLEISCHER J,PABST R,KELEMEN S.Heat flow simulation for dry machining of power train castings[J].Annals of CIRP,2007,56(1):117-122.

[11]GELLER Y.工具钢[M].周倜武,丁立铭,译.北京:国防工业出版社,1983:67-69.

[12]HE G H,LIU X L,YAN F G,et al.Research on the fracture and breakage of heavy-duty turning tool for rough machining hydrogenated cylindrical shell[J].Solid State Phenomena,2011,175:305-310.

[13]SHESTAKOV A A,VELICHKINA Y O.Model problem of optimizing the process of forging of metal ingots[J].Moscow University Mechanics Bulletin,1984,39(1):28-33.

[14]潘艳华,陈登福,董凌燕,等.20CrMo连铸坯高温力学性能和热物理性能分析[J].重庆大学学报:自然科学版,2006,29(9):68-70.PAN Yanhua,CHEN Dengfu,DONG Lingyan,et al.Mechanical performance and thermology performance of 20CrMo steel at high temperature[J].Journal of Chongqing University:Natural Science Edition,2006,29(9):68-70.

[15]康向东,邸洪双,张晓明,等.低碳钢的高温力学性能[J].材料与冶金学报,2003,2(1):9-12.KANG Xiangdong,DI Hongshuang,ZHANG Xiaoming,et al.Study on high temperature mechanical properties of low carbon steel[J].Research on Iron and Steel,2003,2(1):59-62.

[16]SAKAI T,KAJI H.Effects of P,Sn,As,Sb,Si,and Cu on the formation of bubbles by hydrogen attack in 2.25cr-1mo steel[J].Journal of the Iron and Steel Institute of Japan,1980,66(8):1133-1141.

[17]程耀楠,李振加,高军,等.三维复杂槽型铣刀片粘结破损实验与槽型优选的研究[J].机械设计与制造,2011(1):183-185.CHENG Yaonan,LI Zhenjia,GAO Jun,et al.Study on adhering disrepair experiments and grooves optimization of complex three-dimension groove milling inserts[J].Machinery Design& Manufacture,2011(1):183-185.

[18]程耀楠,刘献礼,李振加,等.极端重载切削条件下的刀-屑粘结失效[J].机械工程学报,2012,48(19):169-176.CHENG Yaonan,LIU Xianli,LI Zhenjia,et al.Adhering failure of the tool-chip in the process of extremely heavy cutting[J].Journal of Mechanical Engineering,2012,48(19):169-176.

[19]MIGRANOV M S,MAKHMUTOVA A S.Wear resistance and tribological properties of cutting-tool coatings[J].Russian Engineering Research,2007,27(11):777-780.

[20]MAO D S,LIU X H,LI J,et al.A fine cobalt-toughened Al2O3-TiC ceramic and its wear resistance[J].Journal of Materials Science,1998,33(23):5677-5682.

[21]STAFFAN S,MATS S,BJöRN L.Advances in coating technology for metal cutting tools[J].Metal Powder Report,2001,56(4):24-30.