变压精馏分离乙腈-异丙醇模拟计算及中试应用

王炉钢 汤利亚 赵建明

(杭州原正化学工程技术有限公司,杭州310012)

乙腈和异丙醇都是重要的化工原料。2者形成最低共沸,采用普通精馏的方法难以分离。分离共沸物系的特殊精馏方法有萃取精馏、恒沸精馏、加盐精馏和变压精馏等。其中变压精馏的突出特点是无需向物系中引入新的组分,因此产品纯度容易控制,也避免了引入新组分后所需要的回收等步骤。

变压精馏利用压力的改变而引起共沸组成发生变化,甚至使共沸点消失,达到最终实现精馏分离的目的。不同共沸物系的共沸组成对压力变化的敏感程度有所不同,当共沸物组成对压力变化灵敏时,便可由压力不同的2个精馏塔串联构成的精馏塔组有效地分离共沸物。文献指出,要采用变压精馏,需要在差值不超过1 MPa的2个压力点,共沸组成变化至少应超过5%,最好是在10%以上[1]。压力差大,就可能需要高品位的冷媒或热媒。共沸组成变化小,则2塔之间的循环流大,能耗也大。

本文拟对变压精馏分离乙腈-异丙醇物系进行模拟计算,得到优化之后的工艺参数,为工艺流程与装置的设计提供理论指导。

1 可行性分析

选择正确的物性方法是模拟计算的关键,直接影响模拟结果的准确性。庄琼红选用WILSON活度系数方程计算了乙腈-甲醇物系的气液平衡数据,结果与实验数据吻合良好[2]。作为近似物系,本文采用WILSON模型计算乙腈-异丙醇物系的液液平衡。

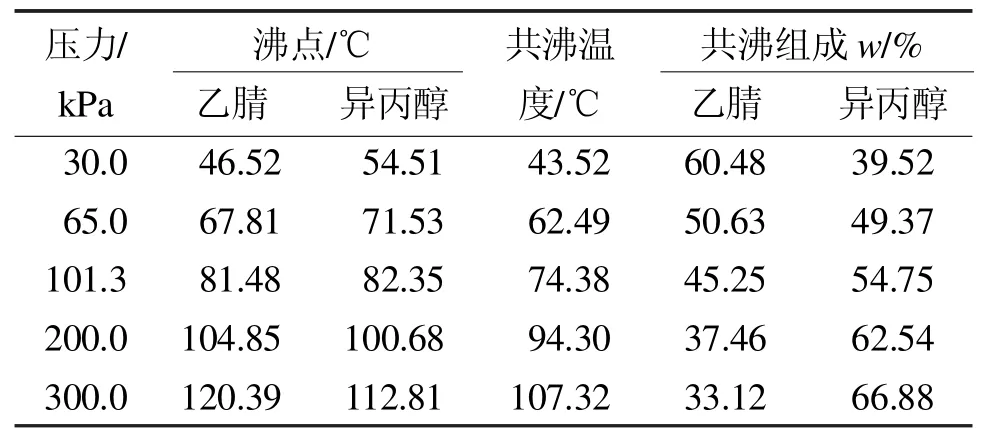

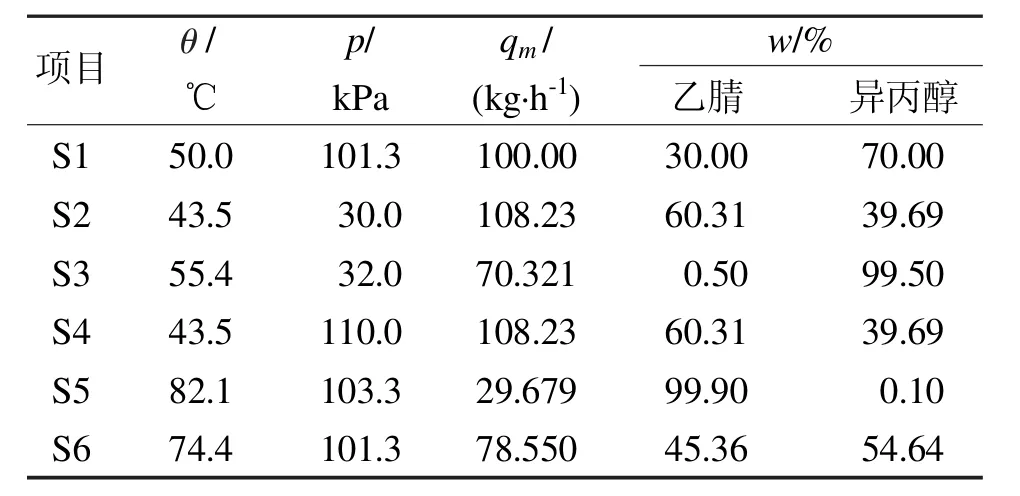

由WILSON方程计算不同压力下乙腈-异丙醇物系的沸点、共沸温度和共沸组成如表1所示。

由表1可见,压力从30 kPa上升至101.3 kPa时,共沸组成中乙腈的质量分数减少了15.23个百分点。因此,可以采用变压精馏分离乙腈-异丙醇物系,在塔顶得到操作压力下的共沸物,塔釜得到高纯度的乙腈和异丙醇。同样,压力从101.3 kPa上升至300 kPa时,共沸组成中乙腈的质量分数减少了12.13个百分点,符合变压分离的条件,但是300 kPa时乙腈的沸点与共沸温度十分接近,不利于精馏分离。

表1 不同压力下乙腈-异丙醇物系的沸点、共沸温度和共沸组成Tab 1 Boiling point,azeotropic temperature and azeotropic composition of acetonitrile-isopropyl alcohol under different pressure

2 工艺流程与计算模型

待分离物料工况:进料质量流量为100 kg/h、温度50℃、压力为常压,乙腈和异丙醇的质量分数分别为30%和70%。经分离,要求产品乙腈和异丙醇的质量分数分别为99.90%和99.50%。

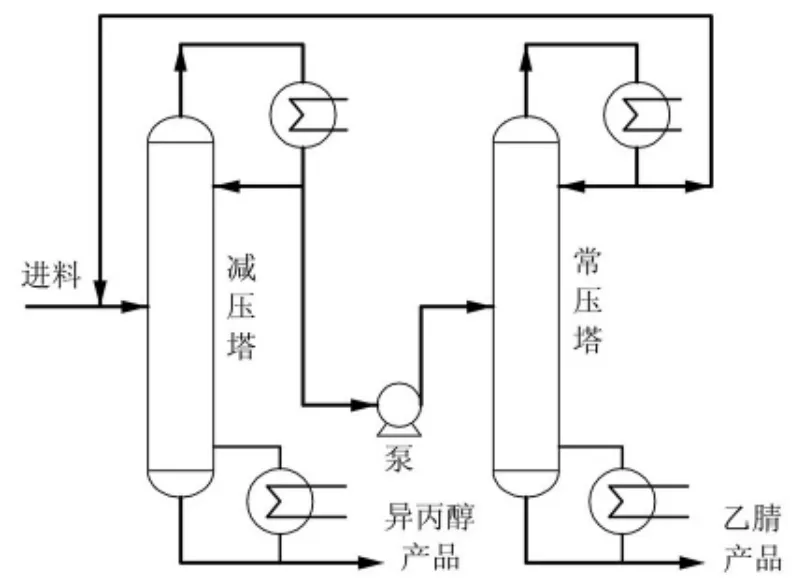

图1为乙腈-异丙醇变压精馏的工艺流程。减压塔操作压力为30 kPa,常压塔操作压力为101.3 kPa。2塔串联构成了变压精馏分离乙腈-异丙醇的塔组。乙腈-异丙醇混合液先进入减压塔,在塔底得到质量分数为99.50%的异丙醇产品;塔顶物流进入常压塔。在常压塔底得到质量分数为99.90%的乙腈产品,塔顶物流返回减压塔。减压塔和常压塔的塔顶出料组成分别接近于2个精馏塔操作压力下的共沸组成。

图1 乙腈-异丙醇变压精馏的工艺流程Fig 1 Variable pressure distillation process of acetonitrile-isopropyl alcohol

精馏塔的计算采用严格计算法,对全塔每块塔板作平衡级过程计算。描述该过程特性的基本方程组包括物料衡算方程(M),相平衡方程(E),热量衡算方程(H)和摩尔分数总和方程(S),这4组方程简称MESH方程。关于MESH方程的具体表达式及求解方法,多种文献中已有报道,本文不再赘述[3-5]。

3 结果与讨论

3.1 常压塔单塔的模拟

影响常压塔分离效果的主要参数包括理论塔板数、进料位置和回流比。考虑到常压塔进料来自于减压塔的塔顶,故设定常压塔进料组成为减压塔操作压力下的共沸组成,进料温度为减压塔塔顶出料的温度。

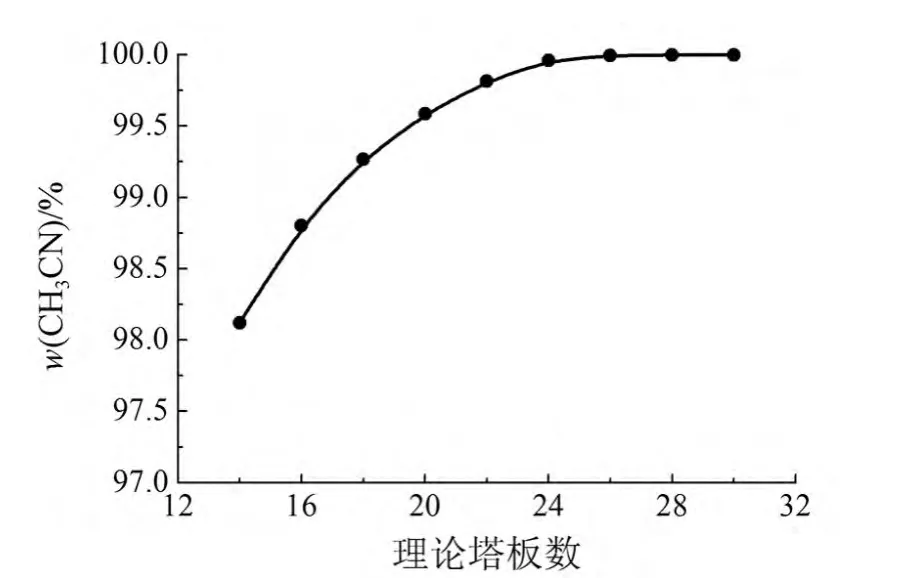

保持其他工艺参数不变,其中回流质量比设定为1.60,进料位置设定为中部进料,调整理论塔板数,考察常压塔塔底乙腈(CH3CN)含量变化情况,结果如图2所示。

图2 理论塔板数对常压塔底乙腈含量的影响Fig 2 Effect of theoretical plate number on acetonitrile content in tower bottom atatmospheric pressure

由图2可见,随着理论塔板数的增加,乙腈含量先快速增加后趋于平稳,当理论板数为24块时,乙腈的质量分数已经达到99.90%的要求。

保持其他工艺参数不变,其中理论板数设定为24块,回流质量比设定为1.60,调整进料位置,考察常压塔底乙腈含量的变化情况,结果如图3所示。

图3 进料位置对常压塔底乙腈含量的影响Fig 3 Effect of feed stage on acetonitrile content in tower bottom at atmospheric pressure

由图3可见,随着进料位置的下移,乙腈含量先升高后趋于平稳,再逐渐减小。当进料位置为第13块理论塔板时,乙腈的质量分数达到最大,为99.98%,因此第13块板为最佳进料位置。

减少理论板数,同时改变进料位置,当塔底乙腈的质量分数降到接近99.90%时,即得设定回流比下的理论塔板数与最佳进料位置:理论塔板数为22块,进料位置为第13块塔板。

保持其他工艺参数不变,其中理论板数设定为22块,进料位置设定为第13块,调整回流比,考察常压塔塔底乙腈的质量含量变化情况,结果如图4所示。

由图4可见,随着回流比的增加,乙腈质量分数先快速增加后趋于平稳。回流质量比为1.60对应的点正好位于快速增加段和平稳段之间的过渡区域。若该点位于快速增加段,则说明回流比偏小,若位于平稳段,则说明回流比偏大,均需重复调整回流比、理论塔板数和进料位置,直到符合要求为止。

图4 回流比对常压塔底乙腈含量的影响Fig 4 Effect of reflux ratio on acetonitrile content in tower bottom at atmospheric pressure

对常压塔单塔优化后的参数为:理论塔板数22,进料塔板13,回流质量比1.60。

3.2 减压塔单塔的模拟

与常压塔相比,影响减压塔分离效果的主要参数除了理论塔板数、进料位置和回流比,还有循环流量。假定减压塔和常压塔的塔顶出料组成分别等于2个精馏塔操作压力下的共沸组成,减压塔塔底出料为纯净的异丙醇产品且质量流量为70 kg/h,可以计算出循环质量流量为77.85 kg/h,以此作为减压塔单塔模拟的设定值。

对减压塔单塔的模拟过程可以参考常压塔。减压塔优化后的工艺参数如下:理论塔板数20,进料塔板16,回流质量比2.80。

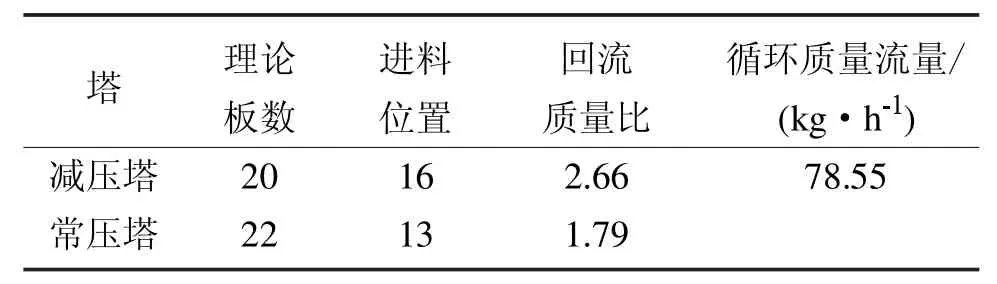

3.3 2塔串联后的模拟

以上分别对常压塔和减压塔单塔作了模拟,可以看出,影响单塔分离效果的因素不是孤立的,单个因素的分析需要与其他因素结合起来考虑。同样,在减压塔和常压塔之间各个因素也是相互作用的,将2塔串联构成塔组,经反复调整得到的优化后的工艺参数如表2所示,物流模拟结果如表3所示。

表2 2塔优化后的工艺参数Tab 2 Optimized process parameters of two towers

表3物流模拟结果Tab 3 The simulation results of fluid

4 中试应用

通过模拟计算得到了变压精馏分离乙腈-异丙醇物系优化后的工艺参数, 以此为指导设计并建立了中试装置。中试运行部分关键结果与模拟值对比如表4所示。

表4 中试运行部分结果关键与模拟值的对比Tab 4 Contrast of simulation value and the key to the results of pilot running

由表4可见,中试结果与模拟值基本相符,以模拟计算指导工艺流程与装置的设计是可行的。

5 结论

1)对乙腈-异丙醇物系共沸特性的分析发现,当压力从30 kPa上升至101.3 kPa时,共沸组成中乙腈的质量分数减少了15.23个百分点。因此,可以采用变压精馏分离乙腈-异丙醇物系。

2)模拟计算结果表明,采用减压塔和常压塔组成的变压精馏塔组可有效分离乙腈-异丙醇物系,2塔塔底分别得到质量分数为99.50%的异丙醇产品和99.90%的乙腈产品;优化后的工艺参数:减压塔理论板数20,进料位置为第16块板,回流质量比2.66;常压塔理论板数22,进料位置为第13块板,回流质量比1.79。

3)中试结果表明,关键参数与模拟值基本相符,以模拟计算指导工艺流程与装置的设计是可行的。

[1]M F Doherty,Z T Fidkowski,M F Malone,et al.Perry′s Chemical Engineers′Handbook(8th Edition,Section 13)[M].New York:McGraw-Hill Press,2008:82.

[2]庄琼红.变压精馏分离二元均相共沸物的研究[D].天津:天津大学,2008.

[3]宋海华.精馏模拟[M].天津:天津大学出版社,2005:87-89.

[4]中国石化集团上海工程有限公司.化工工艺设计手册:上册[M].4版.北京:化学工业出版社,2009:456-457.

[5]吴俊生,邵惠鹤.精馏设计、操作和控制[M].北京:中国石化出版社,1997:46-47.