铝合金梁腹板结构疲劳寿命研究

刘 旭,武 澎,王 博

(1.西安航空学院,西安 710077;2.西安机电信息技术研究所,西安 710065)

航空器在完成其功能的过程中一般都承受着反复变化的疲劳载荷。飞机等大型机械结构在复杂载荷条件和长时间连续工作下可能会发生开裂和裂纹扩展,不可避免地产生结构损伤和破坏[1],若因此导致重大事故发生将造成不可估量的损失。如果飞机的疲劳品质高,遇到损伤后能及时发现并修理,则可延长其服役时间,有效降低重大事故发生率。因此,对飞机机械结构疲劳损伤的研究变得愈发重要和紧迫。

目前,民用飞机结构中铝合金用量占70%~80%,军用飞机结构中铝合金用量占40% ~60%。以新型的B777客机为例,铝合金材料占整个飞机质量的70%以上。因此,对航空铝合金结构的疲劳寿命分析[2-3]具有重要现实意义。对于飞机等大型机械结构一般可通过直接试验的方法来模拟其真实工作环境下的疲劳损伤[4-6],再通过分析测得的疲劳试验数据和相关理论来预测该机械结构的疲劳寿命,并判断其完整性和安全性。对于不便于直接进行疲劳试验的大型复杂结构来说,一般还需要设计真实结构的相似试验件,这些疲劳试验试件在设计的约束和载荷下需要满足必要的应力分布条件。

在长时间的重复载荷作用下飞机结构会发生疲劳断裂,该过程包括裂纹形成阶段和裂纹扩展阶段。结构裂纹萌生和裂纹扩展会导致原结构承载能力的下降,但可以在规定的检查周期前容许一定载荷而继续保持安全工作[7]。大量工程实践表明,90%的疲劳损伤都是在裂纹形成及扩展阶段。工程实际中一般先通过试验测定结构的裂纹形成寿命,进而预测裂纹的扩展寿命[8-9]。当前对材料的疲劳研究较多,但是对非标准件等复杂结构的疲劳研究还不够深入,相关结构件的疲劳试验数据也较为匮乏。

1 梁腹板结构模型

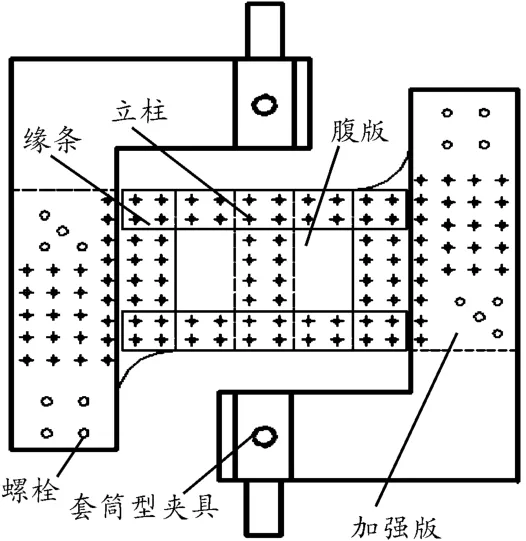

翼梁通常是机翼的主要纵向受力元件,其根部与机身固结,用于承受大部分弯矩。翼梁由上、下缘条,腹板以及腹板上的立柱组成。腹板连接上、下缘条,主要承受弯曲和扭转剪应力。结构连接件采用飞机结构常用的连接形式。飞机结构件是通过大量紧固件连接起来的,连接处必然存在应力集中。大量事实表明,疲劳破坏的失效部位几乎都发生在连接处等应力集中局域[10],因此应力集中对铝合金腹板结构疲劳问题具有重要影响,且最大正应力和应力集中因子决定着结构疲劳性能。腹板结构连接件由于钉传载荷和旁路载荷的同时作用容易疲劳开裂。

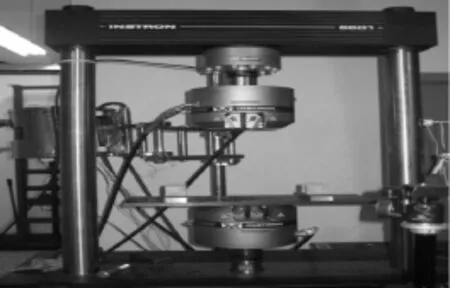

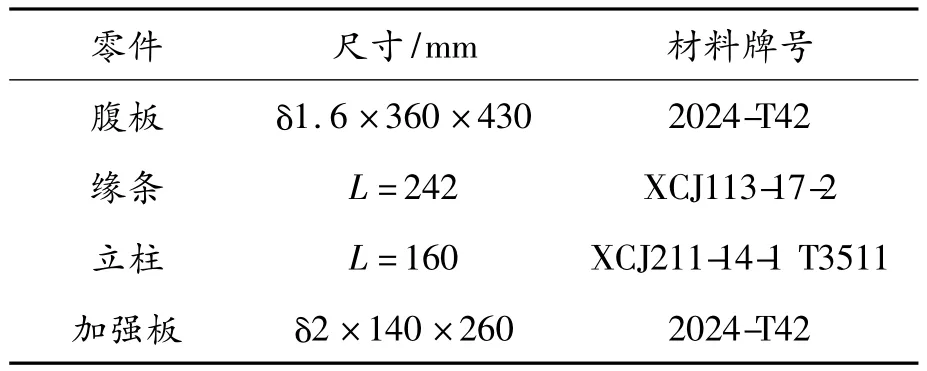

腹板连接结构及夹具示意图如图1所示。试验件由腹板、缘条、立柱、加强板4部分组成。表1为腹板连接结构尺寸及材料。试件各零件之间通过铆钉或高锁螺栓连接,然后通过螺栓将试件与钢制双层套筒形夹具连接并加以锁紧。试件及夹具实物如图2所示。试件正反面贴有多个应变花用以测量试件的应变。利用如图3所示的电子万能拉伸机给套筒型夹具施加交变的对心拉力。腹板主要载荷为剪应力,其剪应力大于等于拉伸应力。疲劳强度校核的参考应力选取剪应力。疲劳试验中要求除约束点和加载点等应力奇异部位外试件考核段应处于较高的应力水平。

图1 腹板连接结构及夹具示意图

图2 试件及夹具实物

图3 电子万能拉伸机

本试验在目标寿命N=105~106次条件下对受剪铝合金腹板与立柱连接结构的疲劳裂纹形成寿命进行测定,以研究疲劳过程中裂纹附近应力的演化规律,并预测裂纹扩展寿命。基于旁路载荷、弯矩和剪力的局部结构外载方法建立最终的试验数据分析理论,实现对理论分析的修正和指导。

表1 腹板连接结构尺寸及材料

2 疲劳试验结果

试验结果表明:梁腹板结构试件1在峰值大小为18 kN的交变载荷下的裂纹萌生寿命约为31万次。梁腹板结构试件2在峰值大小为18.5 kN的交变载荷下的裂纹萌生寿命约为32万次。试件1和试件2腹板薄壁结构在拉伸、剪切载荷作用下,因鼓动而开裂,两试件上方的高锁螺栓附近均出现了不同程度的裂纹。图4和图5分别是试件1和试件2裂纹的局部放大照片。试件1在左上角第1排第2个高锁螺栓处明显出现了如图4所示的竖直方向的裂纹。试件2在左上角第1排第2个高锁螺栓出现了如图5所示的竖直方向的细长裂纹,此裂纹宽度和试件1裂纹宽度相比较小。

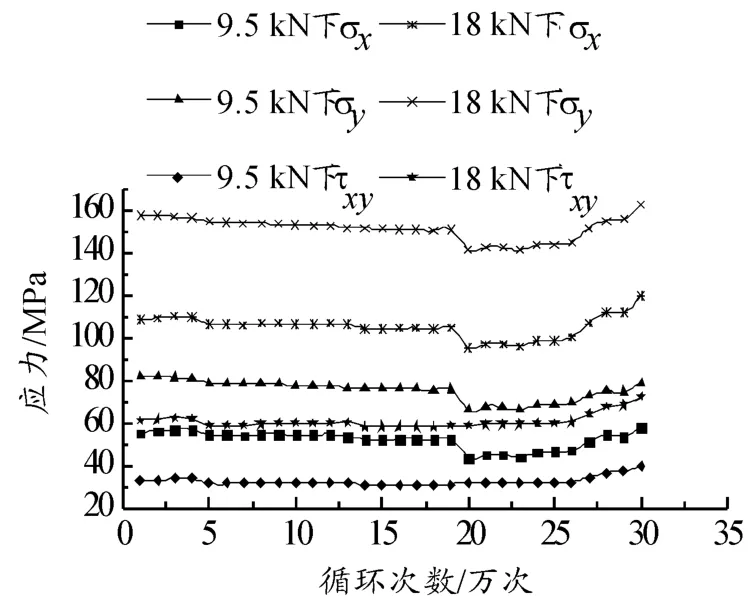

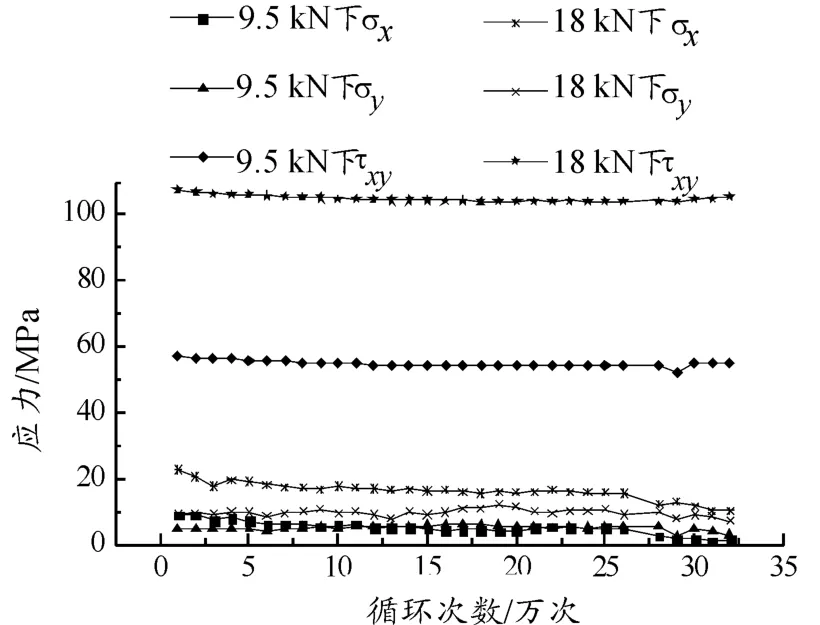

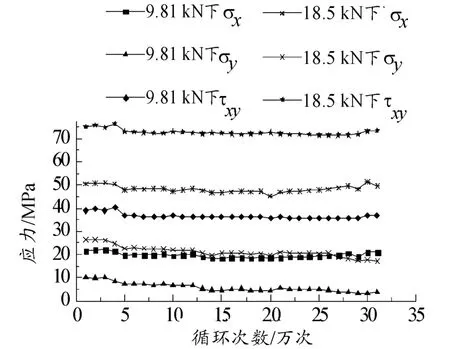

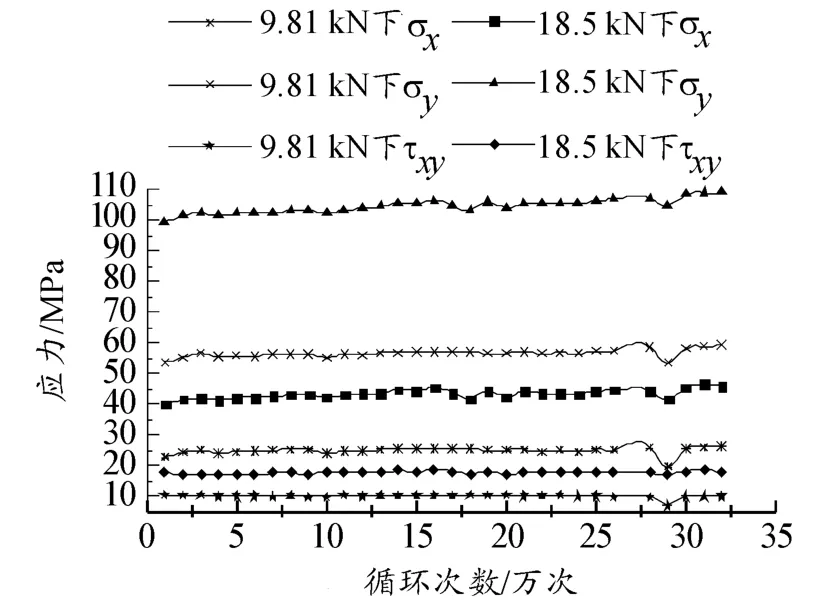

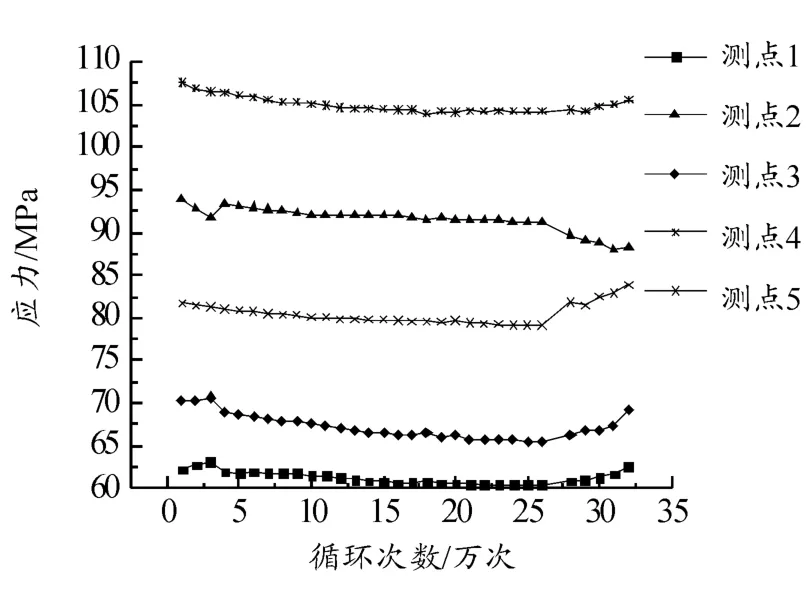

图7是试件1破坏点附近的应力循环曲线,从图中可以看出该测点拉伸应力大于剪应力。图8是试件1腹板中部一测点的应力循环曲线,从图中可以看出此处剪应力明显大于拉伸应力,剪力占主导地位,因此疲劳强度校核的参考应力选取剪应力。图9是试件2腹板中部一测点的应力循环曲线,从图中可以看出此处剪应力明显大于拉伸应力,与试件1相比剪应力较小,拉应力较大。图10是试件2破坏点附近的应力循环曲线,从图中可以看出该测点剪应力大于拉伸应力。图11是试件2上不同测点处的剪应力,可见腹板上不同位置的剪应力大小差别较大,旁路载荷、弯矩和剪力的作用使腹板剪应力分布很不均匀。

图4 试件1破坏照片

图5 试件2破坏照片

图6 试件1破坏点附近的应力循环曲线

图7 试件1腹板中部应力循环曲线

图8 试件2腹板中部应力循环曲线

图9 试件2上破坏点附近的应力循环曲线

图10 试件2上不同测点处的剪应力循环曲线

3 裂纹扩展分析

结构疲劳破坏是一个积累损伤的过程,一般要经过裂纹形成、裂纹扩展、快速断裂3个阶段。通常将裂纹达到工程可检尺寸之前的寿命称为裂纹形成寿命,裂纹从可检裂纹尺寸开始到断裂的寿命称为裂纹扩展寿命。采用断裂力学理论可以预估带裂纹结构的剩余强度和裂纹扩展过程[11-12],分析计算裂纹从一定初始尺寸扩展到最大容许裂纹尺寸所需时间(裂纹扩展寿命或飞行小时数)。

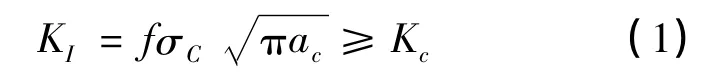

根据断裂判据有:

式中:KI为应力强度因子,是裂纹尖端应力应变场奇异性强度的表征,其值决定了裂纹尖端区域内应力的强度或大小;σc为给定外载荷下的应力;ac为应力σc下结构开裂时允许的最大裂纹长度,称为临界裂纹尺寸;Kc为材料的断裂韧度;f一般是裂纹几何参数的函数,对于无限大中心裂纹板(板宽W>a,a为裂纹宽度),f=1,对于单边裂纹无限大板(板宽W>a),f=1.12。

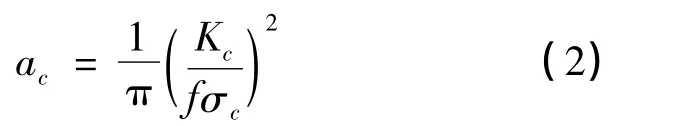

在给定外载荷(应力σc)下临界裂纹尺寸ac可由式(2)求得。

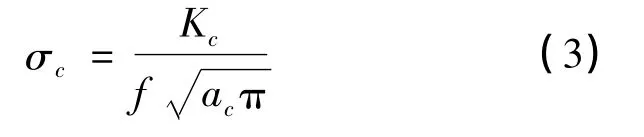

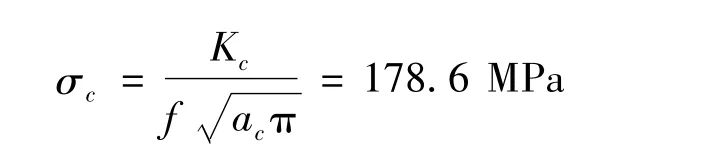

对于给定临界裂纹尺寸ac,结构开裂时允许的最大应力(σc),即剩余强度下可由式(3)求得。

带裂纹的结构在疲劳载荷作用下的扩展速率(da/dN)是和裂纹尖端的应力强度因子幅值相关的,并满足如下关系:

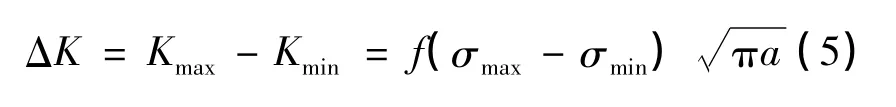

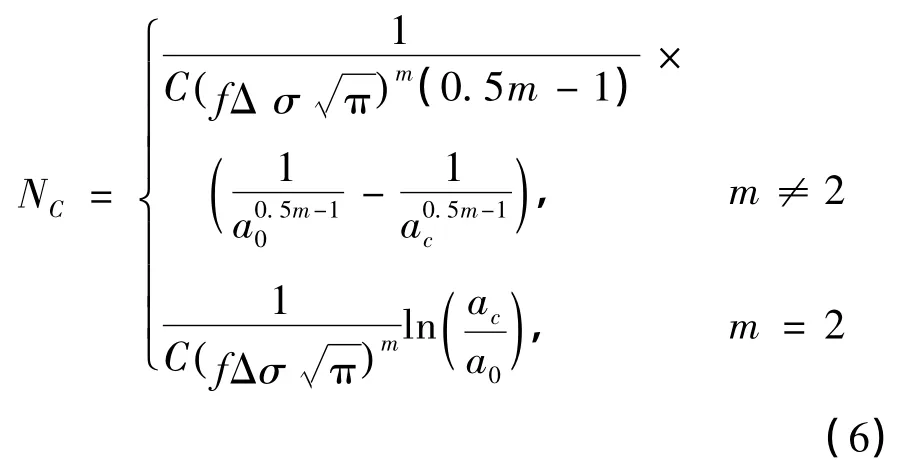

应力强度因子幅度ΔK为可由式(5)求得。

结构裂纹扩展寿命Nc可由式(6)求得。式中:C和m是试验给出的疲劳裂纹扩展常数;Δσ为最大循环应力σmax与最小循环应力σmin之差;a0为初始裂纹尺寸。

利用以上公式可以进行断裂判据、裂纹容限和剩余强度计算。

算例1 结构试件2在18 kN交变载荷作用下经过31万次应力循后腹板出现一单边裂纹,a0=25.4 mm。对于单边裂纹,几何修正因子 f=1.12,应力比 R= σmin/σmax=0.06,最大应力σmax=162 MPa。铝合金腹板的弹性模量E=7×104MPa,屈服极限 σys=550 MPa,强度极限 σu=425 MPa,门槛应力强度因子幅度ΔKth=5 MPa,断裂韧性Kc=100 MPa,裂纹扩展常数C=3×10-11mm,m=3。

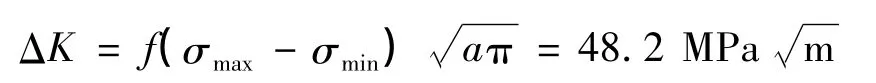

裂纹是否扩展可利用断裂判据,通过比较ΔK与ΔKth的大小关系判断。若ΔK<ΔKth,裂纹不扩展;反之,裂纹扩展。

通过寿命预测计算可得

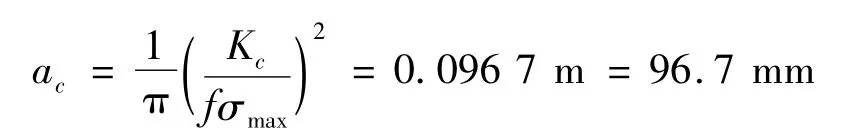

显然ΔK >ΔKth,因此裂纹扩展。临界裂纹尺寸为

若对该结构给定临界裂纹尺寸ac=50 mm,由式(3)可得剩余强度:

由式(6)可计算得结构裂纹扩展寿命Nc=7 379次。

4 结束语

本文通过对航空铝合金梁腹板结构的疲劳试验,测得到了两试件在峰值分别为18 kN和18.5 kN的正弦交变载荷作用下的疲劳裂纹形成寿命分别约为31和32万次。绘制了应力随应力循环次数的变化曲线,针对试件出现的裂纹分析了疲劳过程中裂纹附近应力的演化规律,并预测了裂纹的扩展寿命。研究结果可为航空铝合金梁腹板结构的疲劳分析校核提供部分数据支持和试验依据。

[1]郑晓玲.民用飞机金属结构耐久性与损伤容限设计[M].北京:上海交通大学出版社,2013.

[2]孙晓红.2224铝合金板材的疲劳性能研究[D].长沙:中南大学,2014.

[3]胡昭,杨金杰,刘庆华,等.两种铝合金材料组合搭接连接件疲劳特性分析[J].热加工工艺,2014(12):83-86.

[4]雷腾.民用飞机机身蒙皮对接结构疲劳分析及试验[J].西安航空技术高等专科学校学报,2012(5):25-28.

[5]严素欣,黄其青,殷之平,等.基于损伤力学的飞机铆接结构疲劳损伤分析[J].航空计算技术,2013,43(4):43-46.

[6]田冬凤.飞机机身铆接构件疲劳性能研究[D].南京:南京航空航天大学,2013.

[7]张国庆,王成焘,徐滨士,等.航空结构强度技术[M].北京:航空工业出版社,2013.

[8]崔泗鹏,姚卫星,夏天翔.连接件振动疲劳寿命分析的名义应力法[J].中国机械工程,2014(18):2519-2522.

[9]王璐,王正,宋希庚,等.疲劳短裂纹理论及寿命预测方法新进展[J].机械强度,2012(4):597-603.

[10]张国庆,王成焘,徐滨士.几种疲劳寿命预测方法的探讨及评价[J].机械强度,2011,33(3):469 -474.

[11]孙明琦.典型结构件疲劳寿命分析研究[J].哈尔滨理工大学学报,2007,12(1):118 -121.

[12]张永芳,刘旭,冯雪,等.机翼结构件的疲劳测试[J].交通运输工程学报,2012,12(6):55 -62.