14.00-24 28PR T17矿山工程机械轮胎的设计

侯慧锦

(徐州徐轮橡胶有限公司,江苏 徐州 221011)

近年来,国家强化基础设施建设,带动了采矿业迅速发展,矿山工程机械轮胎需求量不断增长,品种不断增多。由于使用环境恶劣,矿山工程机械轮胎要求具有较好的耐磨、抗刺扎、抗切割和抗崩花掉块性能。我公司开发的14.00-24 28PR T17 矿山工程机械轮胎用户反映性能良好。现将其结构和施工设计情况简介如下。

1 技术要求

根据客户要求并参照中国轮胎轮辋标准年鉴,确定14.00-24 28PR T17 矿山工程机械轮胎主要技术参数为:标准轮辋10.00;充气外直径(D′)1370(1348~1392) mm,充气断面宽(B′)375(360~397) mm;最高行驶速度10 km·h-1时,充气压力925 kPa,额定负荷 10000 kg;最高行驶速度50 km·h-1时,充气压力650 kPa,额定负荷5600 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

由于矿山轮胎速度低、负荷大、胎体帘布层数多,根据设计经验及我公司实际生产工艺,并结合锦纶帘线的特点,本设计D取1365 mm,B取347 mm,外直径膨胀率(D′/D)为1.003,断面宽膨胀率(B′/B)为1.081。轮胎充气后D′/D小,轮胎的耐磨和抗刺扎性能提高。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定轮胎胎冠形状的主要参数,设计不当直接影响轮胎的使用性能。b过大,胎肩厚度大、生热高、散热困难,容易引起胎肩、胎冠脱层,缩短轮胎的使用寿命;b过小,轮胎与地面接触面积小,接地压力大,轮胎耐磨性能差。综合考虑,本设计b取302 mm,h取25 mm,b/B为0.87,h/H为0.0668。

2.3 胎圈着合直径(d)和着合宽度(C)

为保证轮胎在行驶过程中胎圈与轮辋配合紧密、不打滑,且易于轮胎装卸,本次设计d取616 mm,C取254 mm,胎趾倾角为5°。

2.4 断面水平轴位置(H1/H2)

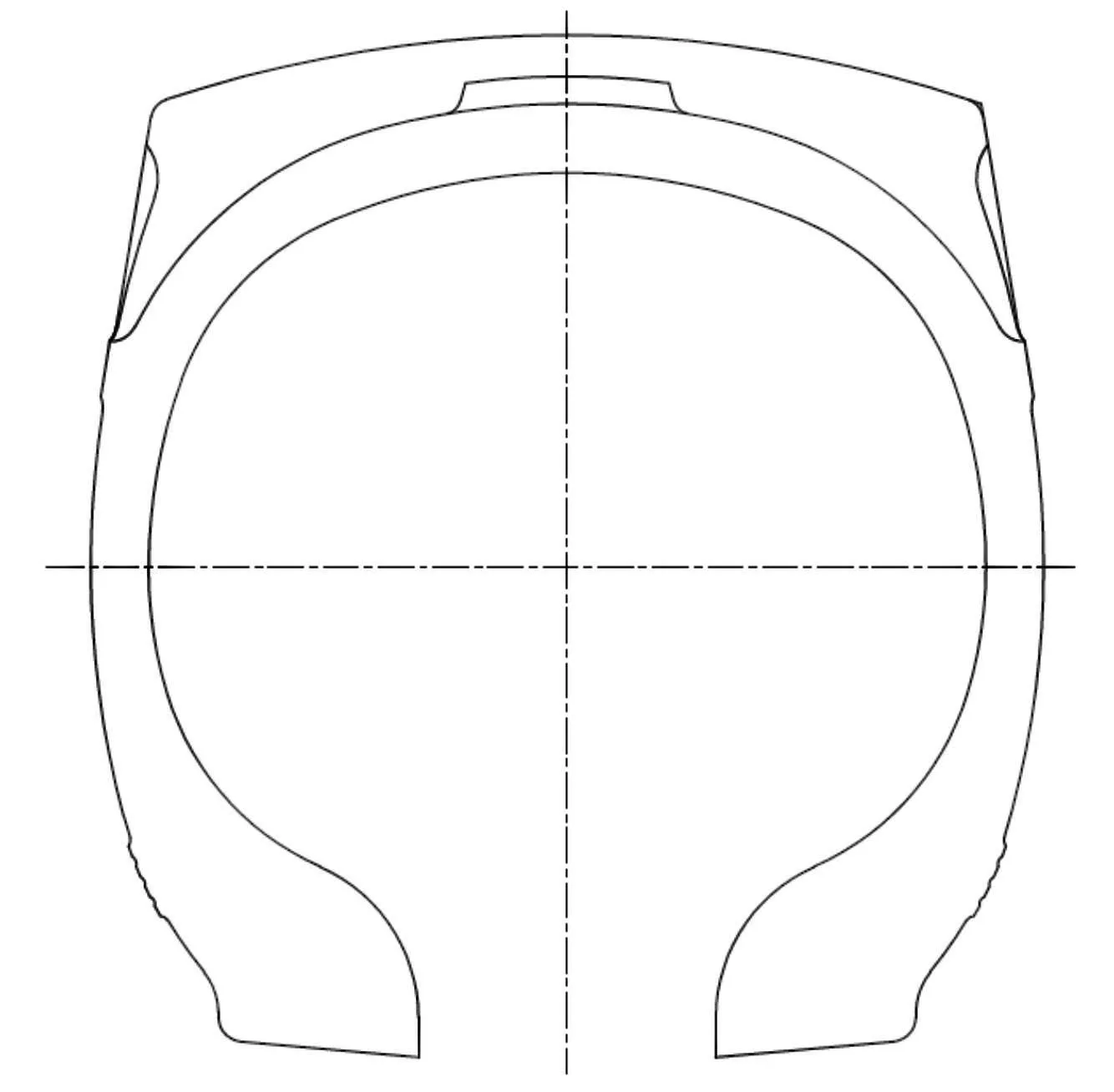

断面水平轴是轮胎在使用过程中法向变形最大的位置,H1/H2过小,即断面水平轴偏低,接近下胎侧,轮胎行驶过程中应力、应变集中在胎圈部位,易造成胎圈爆破;H1/H2过大,即断面水平轴较高,应力和应变集中于胎肩部位,容易造成肩空和肩裂。综合考虑,本设计H1取177 mm,H2取197.5 mm,则H1/H2为0.896。轮胎断面如图1所示。

图1 轮胎断面示意

2.5 胎面花纹

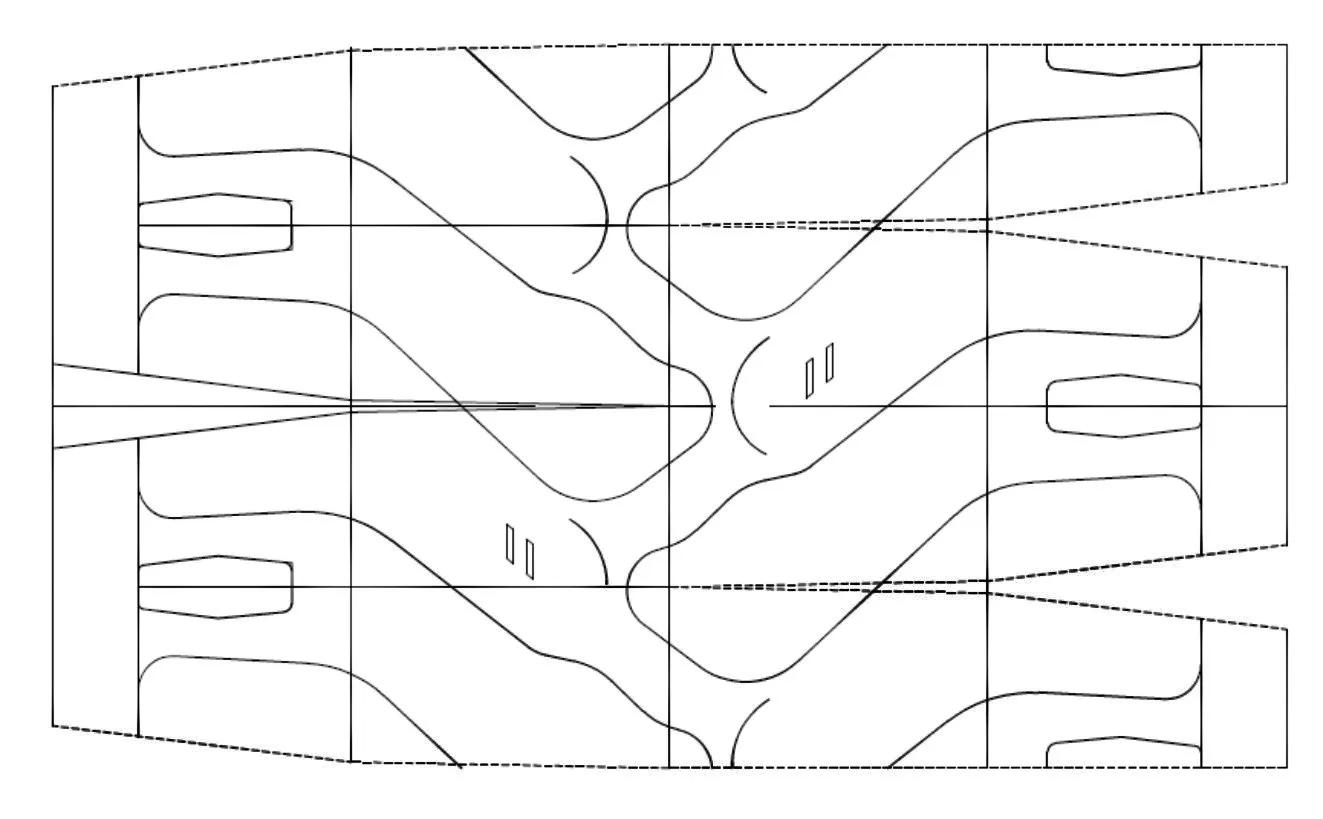

胎面花纹为加宽块状花纹。这种花纹具有花纹块大、耐磨、抗刺扎和不易掉块的特点。花纹沟壁倾角取10°,花纹沟底部采用半径5 mm小圆弧与沟壁相切,形成向上开放的U形沟槽,使花纹沟具有良好的自洁性,不易夹石子,不易产生基部裂口。花纹深度取25 mm,基部胶厚度为花纹深度的30%。为了提高胎冠耐磨性能,取64.8%的较大花纹饱和度。胎面花纹展开如图2所示。

图2 胎面花纹展开示意

2.6 胎圈排气线

由于矿山工程机械轮胎负荷大、帘布层多、胎圈宽度较大,在产品成型过程中易出现胎圈空及胎圈皱褶等质量缺陷,造成胎圈部位帘布层间存在较多气体,在硫化过程中这些气体无法排出,在胎圈部位形成气疤。

本设计在轮胎胎趾和胎踵部位设置排气线,沿轮胎圆周26等分,一方面有利于排气,减少胎圈出现疤痕;另一方面增大胎圈与轮辋的摩擦力,防止胎圈与轮辋滑动。

3 施工设计

3.1 胎面

胎面采用三方四块结构,由2块胎冠胶和2块胎侧胶组成。胎冠胶由耐磨性能好的上层胎面胶与生热低的下层胎肩胶复合而成,在提高轮胎耐磨性的同时降低胎面与帘布层间的生热,减少轮胎胎冠、胎肩脱层现象。胎面冠部宽度为550 mm,厚度为33 mm,长度为2810 mm,质量为51.5 kg。

由于矿山工程机械轮胎使用条件恶劣,胎侧碰伤、刮伤是常见现象。为此,采用加厚胎侧的方法提高胎侧的防擦性能。本设计胎侧厚度比常规胎侧厚度增大2 mm,胎侧宽度为310 mm,长度为2750 mm,厚度为8 mm,质量为15.5 kg。

3.2 胎体和缓冲层

本设计轮胎负荷大,因此要求胎体强度高。胎体采用16层高强度1400dtex/3锦纶66浸胶帘布(12V1+4V2);缓冲层采用2层930dtex/2锦纶66帘布(2V2),以增强冠部抗冲击性能。缓冲层采用一宽一窄结构,最宽层延至水平轴上方,一方面使缓冲端点避开肩部应力集中点,减少胎肩脱空现象;另一方面加强上胎侧强度,减少由于轮胎屈挠变形大而导致的胎侧开裂现象。胎体帘布裁断角度为33°,胎体安全倍数11.5。

3.3 胎冠帘线角度

胎冠帘线角度直接影响轮胎的外缘尺寸和耐磨、抗刺扎和抗切割性能。本设计胎冠帘线角取较大值55°,以增强轮胎冠部刚性,减小轮胎充气后外缘尺寸膨胀率,提高轮胎耐磨和抗刺扎性能。

3.4 胎圈

钢丝圈采用直径1.0 mm的回火胎圈钢丝,排列方式为10×9,三钢丝圈结构。由于本设计胎圈较宽,为使胎圈与轮辋紧密配合,钢丝圈采用大小圈结构,1和2号钢丝圈为小圈,直径为630 mm,3号钢丝圈为大圈,直径为639 mm,钢丝圈安全倍数大于9倍。

3.5 成型

成型采用LCX-3B成型机,成型机头为卸鼓肩式,成型机头直径为900 mm,帘布假定伸张值为1.035,成型机头宽度为675 mm,胎体帘布成型方式为4-4-4-4,胎面采用侧包冠工艺。

3.6 硫化

采用立式硫化罐硫化,外压蒸汽压力为(0.28±0.02) MPa,过热水进口压力为2.6~2.7 MPa,过热水温度为(165±5) ℃,循环水压力≥2.0 MPa,硫化总时间为235 min。

4 工艺管理

由于本设计轮胎使用条件苛刻,为保证轮胎使用质量,生产过程中应重点控制以下几个方面。

(1)胎面各部位尺寸、帘布尺寸符合施工表要求,保证材料分布均匀,避免应力集中。

(2)成型过程中反包帘布拉紧、压实,正包帘布压实,避免出现胎圈空、胎圈皱褶现象,影响轮胎成品质量。

(3)帘布筒和胎侧上正,避免成品轮胎两侧的胎圈宽窄不一。

(4)多次定型,保证水胎充分舒展,避免成品轮胎胎里皱褶。

(5)轮胎出模后及时后充气,减小帘线收缩率,避免胎冠、胎肩早期脱层现象。

5 成品轮胎性能

5.1 外缘尺寸

安装在标准轮辋10.00上的成品轮胎在标准充气压力下,D′和B′分别为1368 mm和370 mm,符合设计及国家标准要求。

5.2 物理性能

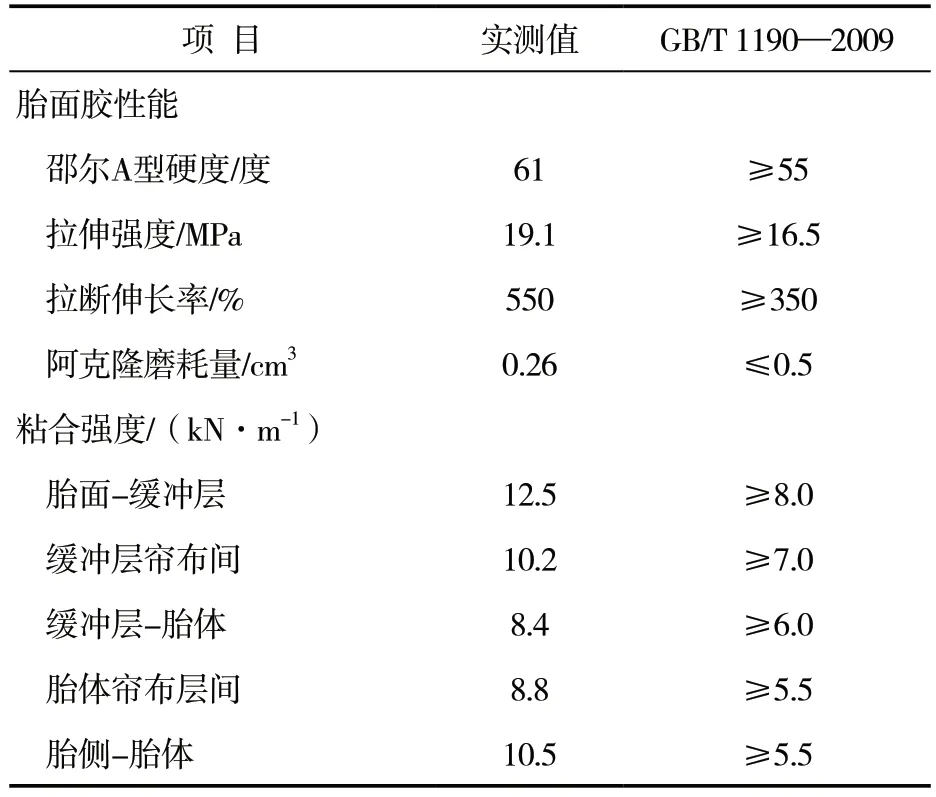

成品轮胎的物理性能测试结果如表1所示。从表1可以看出,成品轮胎物理性能达到相应国家标准要求。

表1 成品轮胎物理性能

5.3 耐久性能

按照 GB/T 30193—2013对成品轮胎进行耐久性能试验,当累计行驶时间达到47 h时轮胎未损坏,增大20%负荷继续进行试验,直至轮胎损坏,结果如表2所示。从表2可以得出,轮胎累计行驶时间为53.25 h,累计行驶里程为798.75 km,轮胎耐久性能满足国家标准要求。

表2 成品轮胎耐久性能试验

6 结语

本设计14.00-24 28PR T17 矿山工程机械轮胎的充气外缘尺寸、物理性能和耐久性能均符合国家标准及设计要求,生产工艺稳定,成品轮胎外观质量优良。该产品批量生产并投入市场后,受到用户一致好评,为企业创造了良好的社会和经济效益。