新型环保加强型软化剂SS-140在全钢载重子午线轮胎胎面胶中的应用

陈 宏,李艳臣,罗之祥,刘学民,刘 东,吴中华

[1.北京橡胶工业研究设计院,北京 100143;2.中国化工橡胶有限公司,北京 100080;3.中国石油大学(华东),山东 东营 257061;4.广饶县康斯唯绅新材料有限公司,山东 广饶 257000]

近年来,随着环保要求提高,高芳烃油因含有致癌性多环芳烃(PAHs),在出口欧美等国的轮胎中已经被禁止使用[1-3]。高芳烃油的替代产品环保芳烃油(TDAE)应运而生,经过精制处理后的TDAE去除了有毒的PAHs,环保性能达到要求,但其与橡胶的相容性下降,部分硫化胶性能有所降低。为此,广饶县康斯唯绅新材料有限公司开发了环保加强型软化剂SS-140(简称软化剂SS-140)。

软化剂SS-140的主要成分是环保型高软化点氧化沥青,是轮胎及橡胶制品的溶剂型软化剂。高软化点氧化沥青由于相对分子质量大、粘度高,与橡胶的相容性好,不易迁出,能够提高胶料粘性、挤出性能以及半成品挺性。软化剂SS-140不仅保持了高软化点氧化沥青的加工性能优势,而且通过了德国BIU实验室的环保性能检测,可作为TDAE的良好替代品。另外,软化剂SS-140软化点高,剂型为颗粒,投料不需要使用管道输送系统,可与其他橡胶助剂一起直接加入密炼机,使用方便。

本工作研究软化剂SS-140在全钢载重子午线轮胎胎面胶中的应用。

1 实验

1.1 主要原材料

天然橡胶(NR),牌号SCR5,云南农垦集团有限公司产品;软化剂SS-140,广饶县康斯唯绅新材料有限公司产品;TDAE,牌号V500,德国汉圣公司产品。

1.2 配方

NR,100;白炭黑,15;炭黑,40;硫黄,2;促进剂,1.4;软化剂(变品种),6;其它,15.5;合计:179.9。

1.3 主要设备与仪器

1.57 L本伯里型密炼机,英国法雷尔公司产品;XK-160型开炼机,上海橡胶机械厂产品;M200E型门尼粘度试验仪和C2000E型无转子硫化仪,北京友深电子仪器有限公司产品;5567型高低温材料试验机,美国英斯特朗公司产品;RCC-Ⅰ型橡胶动态切割试验机,北京万汇一方科技发展有限公司产品。

1.4 混炼工艺

胶料混炼分2段进行。一段混炼在密炼机中进行,密炼室初始温度80 ℃;转子转速80 r·min-1。混炼工艺为:生胶小料炭黑和软化剂清扫排胶(温度≤170 ℃)。二段混炼在开炼机上进行。加料顺序为:一段混炼胶→促进剂和硫黄→薄通6次→下片。

1.5 性能测试

胶料性能按相应国家标准进行测试。

2 结果与讨论

2.1 软化剂SS-140的理化性能

软化剂SS-140的理化性能见表1。从表1可以看出,软化剂SS-140的理化性能符合企业标准要求。

表1 软化剂SS-140的理化性能

2.2 软化剂SS-140的环保性能

将软化剂SS-140送至德国BIU实验室进行环保性能检测,结果见表2。从表2可以看出,软化剂SS-140中苯并(a)芘(BaP)含量和8种关键PAHs含量符合欧盟2005/69/EC指令对轮胎用软化剂的要求。

表2 软化剂SS-140的环保性能

2.3 混炼胶性能

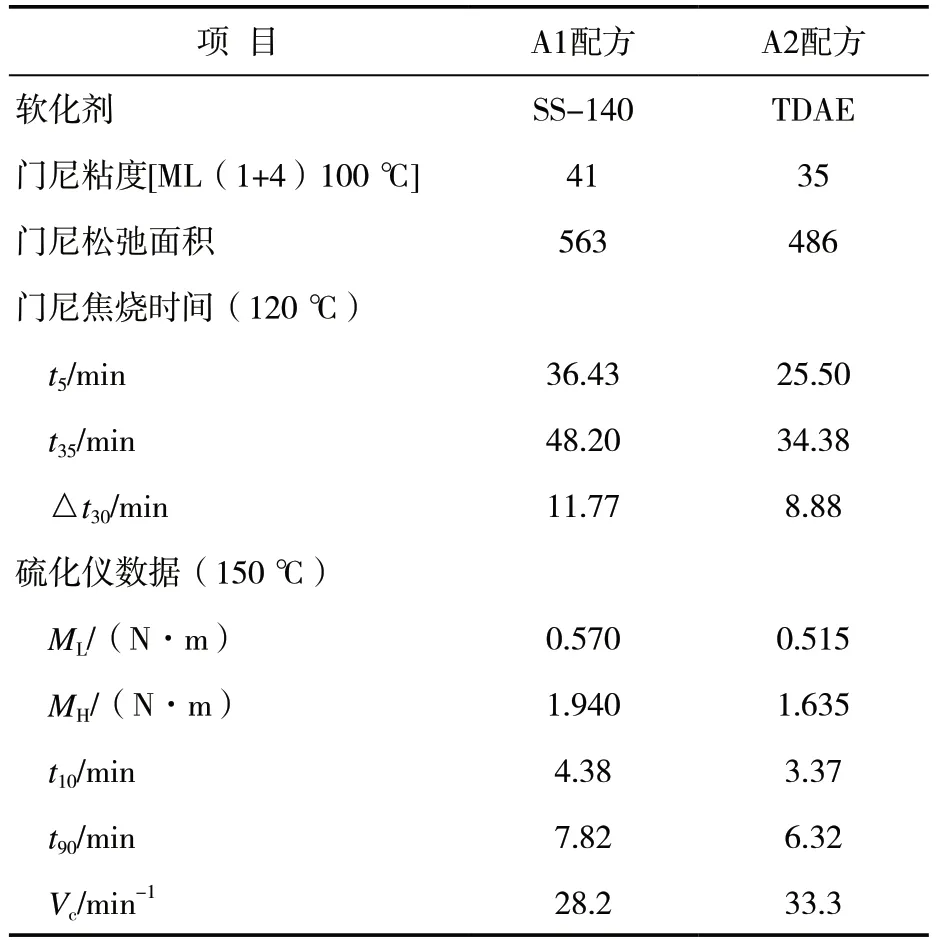

混炼胶性能见表3。从表3可以看出,添加软化剂SS-140的胶料门尼粘度和门尼松弛面积略大于添加TDAE的胶料,这有利于提高轮胎胎面胶的粘性和半成品挺性;在胶料中添加软化剂SS-140可延长胶料的门尼焦烧时间;添加软化剂SS-140的胶料MH大于添加TDAE的胶料,但硫化速度稍慢,这是由于软化剂SS-140中含有较多PAHs,能够与硫化剂发生反应,消耗一定的硫化剂,有延迟硫化的作用,软化剂SS-140实际应用时可相应调整胶料的硫化体系。

表3 混炼胶性能

2.4 硫化胶性能

2.4.1 物理性能

硫化胶物理性能见表4。从表4可以看出:与添加TDAE的硫化胶相比,添加软化剂SS-140的硫化胶硬度略高,定伸应力、拉伸强度和拉断伸长率基本相当,撕裂强度较大,耐老化性能相近。可见添加软化剂SS-140的硫化胶具有较好的物理性能,能够满足轮胎胎面胶物理性能要求。

表4 硫化胶物理性能

2.4.2 耐磨性能和抗切割性能胎面胶的耐磨性能和抗切割性能对载重子午线轮胎的使用寿命有重要影响。硫化胶耐磨性能和抗切割性能见图1和2。从图1可以看出,添加软化剂SS-140的硫化胶耐磨性能与添加TDAE的硫化胶相当。从图2可以看出,添加软化剂SS-140的硫化胶的抗切割性能显著优于添加TDAE的硫化胶。

图1 硫化胶耐磨性能

图2 硫化胶抗切割性能

2.5 硫化体系优化

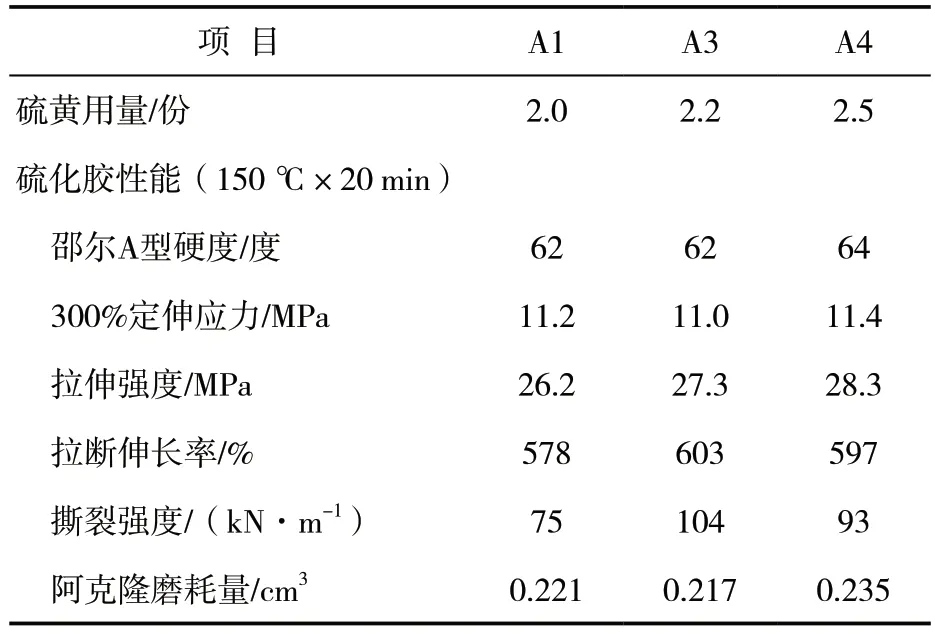

软化剂SS-140的主要成分是氧化沥青。由于沥青中含有大量PAHs,会消耗一定量的硫黄,因此需要对配方中硫化体系进行适当调整。优化配方硫化胶性能见表5。从表5可以看出,适当增大硫黄用量,硫化胶的拉伸强度、拉断伸长率、耐磨性能和撕裂性能均显著提高,最佳硫黄用量为2.2份。这主要是由于硫黄用量增大,胶料的交联密度提高,交联网络趋于完善,硫化胶性能有效提升。但硫黄用量不宜过大,硫黄用量进一步增大,尽管有利于提高硫化胶的拉伸强度,但会降低硫化胶的抗撕裂性能和耐磨性能。

表5 硫化体系优化试验结果

3 结论

(1)软化剂SS-140的环保性能符合欧盟2005/69/EC指令要求,软化点高,剂型为颗粒。软化剂SS-140在工业化生产中使用方便。

(2)在全钢载重子午线轮胎胎面胶中加入软化剂SS-140,胶料的门尼粘度和门尼松弛面积增大,这有利于提高轮胎胎面胶的粘性和半成品挺性。采用适当的硫化体系,硫化胶具有良好的物理性能,尤其具有优异的抗撕裂性能和抗切割性能。

(3)软化剂SS-140完全可以替代TDAE用于全钢载重子午线轮胎胎面胶。