基于ANSYS Polyflow的胶管挤出模头设计

吕晓东,钟佩思,吝伟伟,葛 旋

(山东科技大学 机械电子工程学院,山东 青岛 266590)

随着我国橡胶工业的不断发展,大批量橡胶制品的生产设备需求增大,而橡胶挤出成型可以满足高效和批量化生产的需求。橡胶挤出成型技术在胶管生产中的应用尤为广泛,与传统压延技术相比,挤出成型具有生产效率高、产品质量好等优点。随着挤出设备的不断进步,目前挤出成型技术已广泛应用于耐压管材和吸引胶管的生产。

模头是安装在挤出机上用于控制挤出形状的模具,在胶管的成型工艺中起到至关重要的作用,直接影响产品质量。传统的模头主要根据材料的原始参数、挤出产品的几何尺寸和生产经验,并通过大量实验验证设计而成,精度低且生产周期长。ANSYS Ployflow软件的逆向挤出功能为模头的口型设计提供了很大帮助。

本工作首先采用ANSYS Polyflow的逆向挤出功能设计出模头的口型,然后对模头整体结构进行设计,最后运用ANSYS Ployflow的正向挤出功能对模头性能进行检测分析。

1 胶管模头口型设计

逆向挤出计算的原理是出口速率重新分布原则,与正向挤出过程恰好相反。为了使速率大的边长中部区域挤出后不因膨胀而突破所要求的形状,必须使该区域的面积减小,从而计算挤出口型的形状[1]。对于管材的挤出成型,主要是计算出能达到生产要求的口模内径和模芯外径。

1.1 建立有限元模型

采用Pro/E进行几何模型的绘制。由于该模型有两个计算域,属于多域模型计算,在3D建模时,应将模内部分与模外部分分别绘制,然后装配到一起,生成最终的几何模型。

采用ICEMCFD进行有限元网格划分。作为专业的预处理软件,ICEMCFD为所有流行的CAE软件提供高效可靠的分析模型,拥有强大的CAD模型修复能力、自动中面抽取、独特的网格“雕塑”技术、网格编辑技术以及广泛的求解器支持能力。同时作为ANSYS家族的专业划分网格软件,还可以集成于ANSYS Workbench平台,获得Workbench的所有优势。ICEM作为FLUENT和Polyflow标配的网格划分软件,已取代GAMBIT的地位[2]。

圆形管材结构比较简单,采用结构网格划分,用O形块对模型进行分割,由于管材壁面和内外两部分交界面处流变行为相对复杂,计算精度要求较高,因此对边界层附近的网格应适当加密,以提高计算精度。

1.2 建立子任务

采用粘度依赖于剪切速率的幂律本构模型[3]。幂律方程在数学上很简单,可以分析和处理能够按照牛顿流体求解的简单流体问题。设定粘度系数K为40 Pa·s,松弛时间λ为3 s,幂律指数n为0.6。

管材的模型相对简单,计算量相对较小,为了得到比较准确的模头口型,对整个管材进行计算。模头口型边界条件如图1所示。

图1 模头口型边界条件

在图1中,边界1为流动入口。体积流速Q为800 cm3·s-1。边界2为口模壁面。假设壁面有滑移,采用Navier定律计算滑移阻力,对滑移壁面采用参数渐变算法[4]。边界3为模头外的自由表面。指定边界2与边界3的交界线为自由表面的初始位置。在逆向挤出模拟中,必须预测挤出口模的截面得到已知形状的挤出物。在Polyflow中,通过定义自由表面的出口替代指定挤出物的形状,因此还需在计算区域的末端指定自由表面的出口[3]。边界4为流动出口。

1.3 计算结果

由于管材在每个横截面上的各个方向速度分布相同,截取轴向截面对管材流速进行全面的观察,如图2所示。在口模出口之前的10 mm处流体流速是完全发展的,在远离口模出口的20 mm处流体流速基本恒定,该部分为过渡区域,在进行口模设计时其长度必须大于10 mm。

图2 轴向截面流速分布

通过分析计算得出模头出口端面的形状如图3所示。从图3可以看出,需要得到的断面形状与按设计口型实际挤出得到的断面形状非常接近,相对误差较小,在实际应用中是可以接受的[1]。将逆向挤出计算后的模型保存为.iges格式的中性文件,然后使用Pro/E软件打开,测量口模内径和芯棒外径的几何尺寸。这是影响挤出管材内外径的2个关键因素。

图3 模头出口端面的形状

2 模头整体机构设计

管材的挤出机头大致分为直通芯棒式模头、直通篮式模头、侧向供料式模头和螺旋式供料模头4种结构类型[5]。直通芯棒式模头结构相对简单,缺点为有支架,如果前面压缩段的压力过小,合流线有时消除不好。直通篮式模头目前应用比较广泛。在直通篮式模头中,料流首先通过支架或带有多星孔的料流分流体系,压力降低,紧接着熔体流过多孔区段,两次改变方向,然后变为轴向。单股料流之间混合良好,熔体更加均匀,挤出胶管质地也比较均匀,但胶料需要穿过筛孔,因此不适合粘度较高胶料的挤出。侧向供料式模头结构比较简单,由于供料口位于侧壁上,因此支架不会对料流产生分流,但一侧供料会导致挤出胶管上下两侧质地不均匀。螺旋式供料模头生产的胶管具有良好的机械强度,结构坚固,适合高粘度胶料的挤出,同时模头的装拆和操作简便,芯棒上易钻孔,也易采用内冷系统,但结构比较复杂,生产成本较高。

综上所述,由于生产胶管的材料粘度相对较大,从产品性能和成本两方面考虑,采用直通芯棒式模头。

直通芯棒式模头主要由口模、芯模和分流器三部分组成。

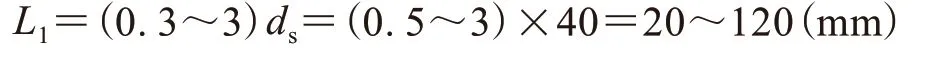

口模内径d1由ANSYS Ployflow逆向挤出分析得出,为39.2 mm,所需挤出胶管外管直径ds为40 mm。定型段的长度L1由经验公式得到[6]:

由于管径较小,定型段长度过大会增大料流的阻力,为了提高胶管产量,应选择较小的经验系数[3],但必须满足ANSYS Ployflow逆向挤出计算出的口模长度要大于10 mm的要求。

芯模是成型胶管内表面轮廓的模头零件,通过螺纹和分流器连接。芯模的外径d2由ANSYS Ployflow逆向挤出功能得出,如图2所示,其大小为29.6 mm。所需挤出胶管的内径为30 mm,芯模的长度L2由经验公式得到:

其中,D0为胶料熔体在多孔板出口的流道直径。

对于低粘度胶料,芯棒的压缩角β为45°~60°,高粘度胶料为30°~60°。

对于低粘度胶料,分流器的扩张角α为45°~80°,高粘度胶料为30°~60°。由于橡胶粘性较高,分流器的扩张角α选择60°。分流器有效长度L3由经验公式得到:

分流器头部圆角半径R一般取0.5~2 mm,由于管径相对较小,胶料粘度较大,R选择1 mm。

芯棒的定型段要求与口模的长度相等,分流器锥形最大端面直径与芯棒最大端面直径相等。兼顾两者的经验值,最终确定,口模长度L1取60 mm,芯棒长度L2取100 mm。由于橡胶粘度较高,芯棒压缩角β选择40°,分流器扩张角α选择50°。经计算得出,分流器有效长度为58.67 mm,所取各值均在合理范围之内。

分流器与过滤板之间应有一定长度的空腔,该长度一般取10~20 mm[6]。模头整体结构如图4所示。

图4 模头整体结构示意

3 结果分析

Cross-Law模型中的零剪切粘度限制了模头物料粘度变化的上限值,对低剪切速率下的熔体流动模拟比幂律模型更好,更符合挤出加工的实际情况[7]。因此,选择Cross-Law模型对模头内的流体进行分析。剪切粘度η为

式中,η0为零剪切粘度,85 000 Pa·s;λ为0.2 s;γ˙为剪切速率,s-1;m为稠度系数,0.3。由于m=0.3(小于0.7),为了防止计算发散,采用Picard迭代,并将最大迭代次数设为30[8]。模型相对比较复杂,为减少计算量,取1/4模型进行计算。

运用ANSYS Ployflow进行边界条件的设置和计算,最终运用CFD-POST进行后处理。图5所示为模腔内胶料的压力变化云图。从图5可以看出,压力在分流段变化不大,压力降主要出现在压缩段,并且在成型段呈梯度递减。入口处压力为5.771 MPa,出口处压力为0.125 1 MPa,压力分布相对合理。

图5 模腔内胶料的压力变化

图6所示为模腔内胶料的速度变化云图。从图6可以看出:胶料在入口处的流速不均匀,从2.405×10-3m·s-1到1.203×10-2m·s-1不等;胶料流速在分流段比较平稳,在压缩段急剧增加,由4.811×10-3m·s-1增 至2.405×10-2m·s-1;在成型段保持在2.165×10-2m·s-1,流速等值线以对称轴为中心呈环状分布,流速分布相对均匀合理[8]。

图6 模腔内胶料的速度变化

4 结语

通过ANSYS Ployflow的逆向挤出功能计算模头口模的直径和芯棒的直径,然后进行模头的结构设计,最后运用ANSYS Ployflow对所设计模头内胶料的流动和压力情况进行系统分析,检验模头设计的合理性。采用逆向挤出和正向计算相结合,形成一套准确便捷的设计工艺,大大提高了所设计模头的精度,提高了效率,减少了反复试模所带来的人工和财力的浪费。