改性微晶纤维素的制备及其对丁苯橡胶性能的影响

刘 玄,陈福林 ,白二雷,岑 兰*,周彦豪

(1.广东工业大学 材料与能源学院,广东 广州 510006;2.大金氟化工有限公司 广州分公司,广东 广州 510620)

绿色轮胎需要大量白炭黑作填料,纤维素与白炭黑具有相似的表面基团,将纤维素作为一种补强性填料用于橡胶已成为一个研究热点[1-3]。纤维素来源广泛,价格低廉。棉纤维中含有大量的纤维素,通过酸水解可以制得纤维素晶体,包括微晶纤维素(MCC)和纳米纤维素[4-6],如果纤维素能够替代白炭黑成为橡胶补强材料,则将拥有很好的发展前景。

本工作研究实验室自制MCC和改性微晶纤维素(MMCC)对丁苯橡胶(SBR)各项性能的影响,以期为纤维素替代白炭黑成为橡胶补强材料打下基础。

1 实验

1.1 主要原材料

SBR,牌号1502,中国石油化工集团公司产品;环氧化腰果壳油(ECNSL),卡德莱化工(珠海)有限公司提供;MCC和MMCC,实验室自制。

1.2 主要设备与仪器

X(S)K-160型开炼机和QLB-400×400型平板硫化机,上海第一橡胶机械厂产品;XL-100A型冲片机,上海化工机械四厂产品;CMT4204型电子万能试验机,上海试验仪器总厂产品;LX-A型邵尔A型橡胶硬度计,上海六中量仪厂产品;阿克隆磨耗机,高铁仪器(东莞)有限公司产品;XQM行星式球磨机,北京时代新天测控技术有限公司产品;Nicolet 380型傅里叶转换红外光谱(FTIR)仪,美国热电集团产品;SDT-2960型热重分析(TG)仪,美国TA公司产品;EPLEXOR 500N型动态热机械分析仪(DMA),德国GABO公司产品;XL-30FEG型扫描电子显微镜(SEM),荷兰飞利浦公司产品。

1.3 基本配方

SBR 100,氧化锌 5,硬脂酸 1,防老剂4010NA 1.5,硫黄 2,促进剂CZ 1.2,炭黑N330、白炭黑、MCC和MMCC 变量。

1.4 试样制备

MMCC 的制备:取MCC 与ECNSL 按质量比7∶1加入球磨罐中,加入适量蒸馏水、乳化剂OP-10和三乙胺,设定转速为300 r·min-1,球磨时间1 h,将球磨后混合物进行抽滤,然后置于140 ℃烘箱中干燥2 h,即得MMCC。

硫化胶的制备:在开炼机上塑炼生胶,依次加入防老剂4010NA、硬脂酸、氧化锌和促进剂,混炼均匀后加入炭黑N330,再根据各试验配方加入MCC、MMCC、白炭黑和硫黄,打三角包5次,薄通出片;胶料置于平板硫化机中硫化,硫化条件为160 ℃/10 MPa×12 min。

1.5 测试分析

FTIR分析:先将MMCC用无水乙醇洗涤4次,抽滤后干燥,用FTIR仪测定,分辨率 2 cm-1,波数500~4 000 cm-1。

TG分析:用TG分析仪在氮气环境下对MCC和MMCC进行测试,升温速率 10 ℃·min-1,温度范围 室温~600 ℃。

物理性能:按照相应国家标准进行测试,拉伸强度和撕裂强度测试时拉伸速率均为500 mm·min-1。

阿克隆磨耗量:选择磨耗角度为15°,将试样粘在胶辊上,先预磨300 r,测其质量为M0,继续磨3 416 r,测其质量为M1,复合材料的磨耗体积V=(M1-M0)/ρ,式中ρ为密度。

SEM分析:在磨损后的试样表面喷金,用SEM观察试样磨损表面形貌。

DMA分析:采用拉伸夹具,应变 10%,频率 10 Hz,升温速率 2.5 ℃·min-1,温度范围-100~+100 ℃。

2 结果与讨论

2.1 FTIR分析

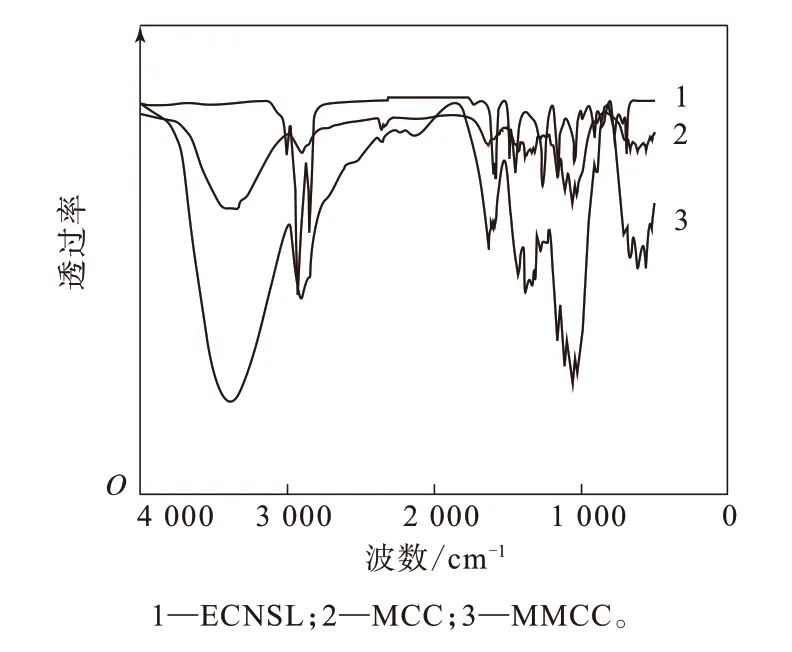

MCC和MMCC的FTIR分析如图1所示。

图1 ECNSL,MCC和MMCC的FTIR谱

从图1 可以看出:与MCC 相比,MMCC 在2 850,2 925,1 601和1 580 cm-1处出现新的吸收峰,这些峰是腰果壳油上的长碳链峰和苯环骨架振动吸收峰;此外,MMCC在1 113 cm-1处出现脂肪族醚的不对称伸缩振动吸收峰,说明ECNSL与MCC发生酯化反应,ECNSL成功接枝到MCC上。

2.2 TG分析

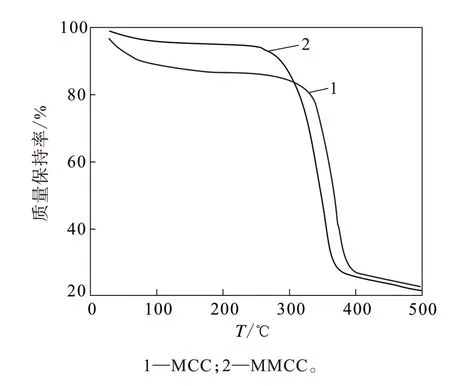

MCC和MMCC的TG曲线如图2所示。

图2 MCC和MMCC的TG曲线

从图2可以看出:MCC的第1个质损平台从250℃到320 ℃,由水分子流失及非可燃性气体转化造成;第2个质损平台从320 ℃到391 ℃,由MCC裂解和可燃性气体转化造成,质量保持率为28%。MMCC的第1个质损平台从220 ℃到292 ℃,为侧链上ECNSL链的裂解和可燃性气体的转化;第2个质损平台从292 ℃到380 ℃,质量保持率为25%,为MMCC主链的裂解。MMCC的热分解温度及质量保持率均低于MCC,说明MMCC热稳定性变差,这是由于MMCC分子链上引入了ECNSL,致使链结构比较疏松,且ECNSL的长碳链结构在高温下碳化分解。

2.3 物理性能

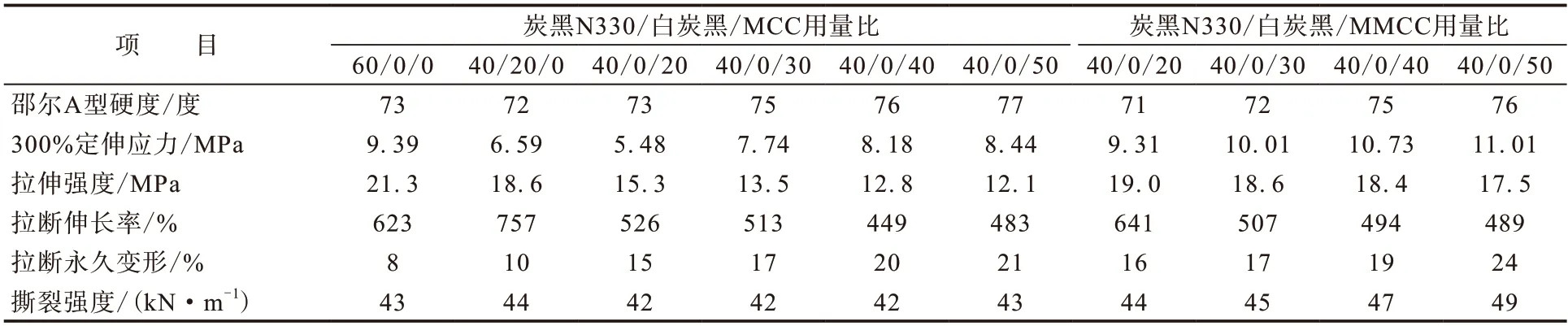

MCC和MMCC对SBR硫化胶物理性能的影响如表1所示。

从表1可以看出:炭黑N330用量固定为40份,随着MCC用量的增大,SBR硫化胶的拉伸强度和拉断伸长率呈下降趋势,邵尔A型硬度、300%定伸应力和拉断永久变形增大,撕裂强度变化不大;填充MMCC时,随着MMCC用量的增大,SBR硫化胶的拉伸强度和拉断伸长率呈下降趋势,邵尔A型硬度、300%定伸应力、拉断永久形变和撕裂强度呈增大趋势。

表1 MCC和MMCC用量对SBR硫化胶物理性能的影响

当分别填充20 份MCC 和MMCC 时,填充MMCC的SBR硫化胶300%定伸应力、拉伸强度和撕裂强度高于填充MCC的SBR硫化胶,分别提高了69.9%,24.2%和4.8%。这主要是由于MCC分子链中含有大量的羟基,与非极性的SBR相容性差,且MCC易在SBR中团聚、不易均匀分散,当MCC在SBR中的用量增大时,其与SBR的界面结合能力变差,受到外力作用时易产生应力集中,从而使拉伸强度降低;MCC经ECNSL改性成为MMCC后极性下降,与SBR的相容性增强,能够较均匀地分散在橡胶中,因此其填充补强效果优于MCC。

另一方面,当MMCC用量为20份时,硫化胶的拉伸强度为19.0 MPa,大于填充20份白炭黑的SBR硫化胶的拉伸强度(18.6 MPa)。这是由于填充MMCC能够有效地限制橡胶分子链的变形,使硫化胶的拉伸强度增大;但当MMCC用量大于40份时,由于MMCC中含有部分未反应完的ECNSL以及其与SBR分子链间薄弱点的影响增大,填充MMCC的硫化胶的拉伸强度比填充白炭黑的硫化胶小。

2.4 耐磨性能

填充20份MCC、MMCC或白炭黑的SBR硫化胶的阿克隆磨耗量分别为0.46,0.27和0.14 cm3。可以看出,填充MMCC的SBR硫化胶的阿克隆磨耗量与填充MCC的SBR硫化胶相比降低了41%,耐磨性能提高,这是由于MMCC与SBR基体的相容性优于MCC,有效地阻碍橡胶基体分子链的抽出,使粘附摩擦减小,从而提高了MMCC/SBR复合材料的耐磨性能[7]。另一方面,填充MMCC的SBR硫化胶的阿克隆磨耗量明显大于填充白炭黑的SBR硫化胶,这是由于白炭黑表面结构度更高,能更好地限制橡胶分子链的抽出。因此,如果要提高MMCC/SBR复合材料的耐磨性能,还需提高MMCC的表面结构度。

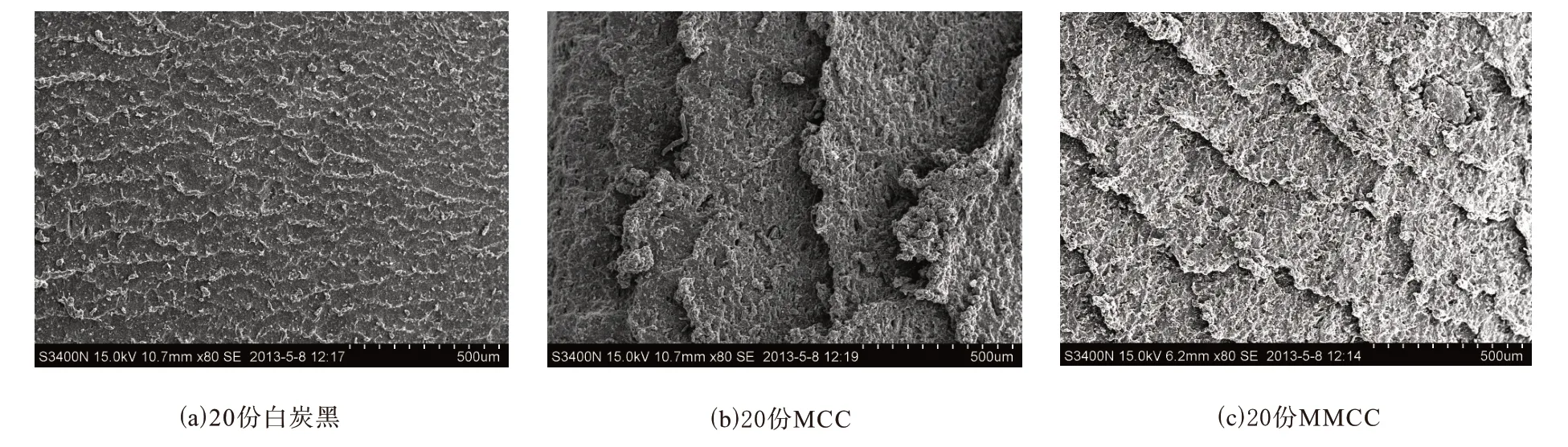

阿克隆磨耗试验后,MCC、MMCC和白炭黑填充SBR表面磨损后均形成山脊状磨损图纹,这是由摩擦体划破胶面形成的切削磨损,其SEM照片如图3所示。

图3 阿克隆磨耗试验后MCC、MMCC和白炭黑填充SBR硫化胶的SEM照片

从图3可以看出,3种胶料的磨耗图纹台阶间距均不相同,其中,图3(c)的台阶间距较图3(b)小,其粘附摩擦趋势减小[7],耐磨性能较好,这也与阿克隆磨耗量变化一致。

2.5 DMA分析

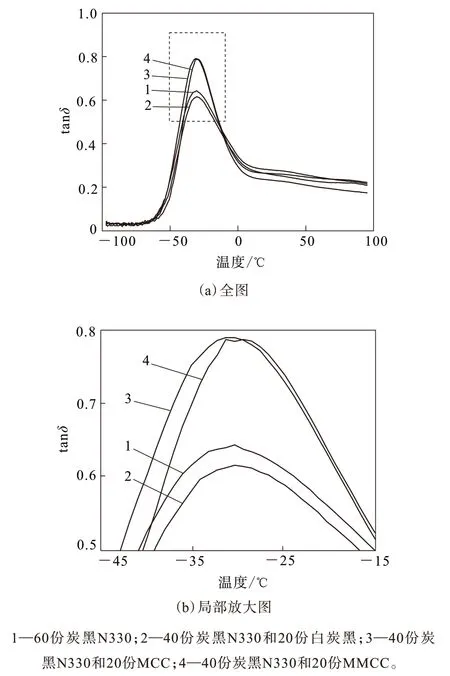

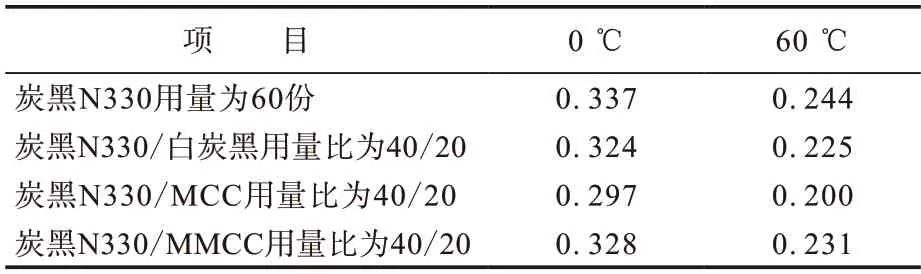

填充炭黑、白炭黑、MCC和MMCC的SBR硫化胶的DMA曲线及数据分别如图4和表2所示,其中tanδ为损耗因子。

从图4可以看出,在填充40份炭黑N330的基础上,再添加20份炭黑N330、白炭黑、MCC和MMCC的SBR胶料的tanδ峰值温度均在-30 ℃附近,说明其玻璃化温度(Tg)相似。

图4 SBR硫化胶的tan δ-温度曲线

从表2可以看出,填充20份MCC的SBR胶料在0℃附近的tanδ值比填充MMCC的SBR胶料小,这是由于MMCC接枝有ECNSL侧链,增大了其与SBR的相容性,当赋予胶料应力时,SBR分子链在MMCC表面产生滑移,应变跟不上应力的变化,因此在0℃附近填充MMCC的胶料tanδ较大。此外,MMCC和白炭黑填充胶料0 ℃之后的tanδ曲线相似,说明两者具有相近的抗湿滑性能与滚动阻力。

表2 SBR硫化胶0和60 ℃下的tan δ

3 结论

(1)当相同用量的MCC和MMCC填充到SBR中时,填充MMCC的硫化胶物理性能较好,说明MCC改性后对SBR的补强作用增强。

(2)填充20份MMCC的SBR胶料的阿克隆磨耗量比填充相同用量MCC的硫化胶降低了41%,说明MMCC填充SBR硫化胶的耐磨性能较好。

(3)填充20份白炭黑、MCC和MMCC的SBR胶料的tanδ峰值温度均在-30 ℃附近,说明与填充白炭黑相比,填充MCC和MMCC并没有明显改变SBR胶料的Tg。