三元乙丙橡胶与未处理聚酯帆布的粘合性能研究

刘 维,萨日娜,,吴建国,孙业斌,顾征宇,田 明,*

(1.北京化工大学 有机无机复合材料国家重点实验室,北京 100029;2.无锡宝通科技股份有限公司 宝通高校技术开发部,江苏 无锡 214000)

随着耐热输送带在工业中的蓬勃发展,三元乙丙橡胶(EPDM)型耐热输送带已经进入主流。EPDM具有高度的化学稳定性和卓越的耐天候性,其耐臭氧、耐热及耐水蒸气性能优异,同时也具有良好的电绝缘及耐磨性能。与硅橡胶和氟橡胶相比,其物理性能和综合性能比较均衡,不过硫化速度较慢,耐脂肪族溶剂性能较差[1-4]。目前存在的问题是EPDM与输送带骨架材料的粘合性能很差,现在主要采用以天然橡胶(NR)为主的材料作为粘合层橡胶与间苯二酚-甲醛-胶乳(RFL)浸胶处理的聚酯帆布粘合,常温粘合性能优良,但高温老化后和高温下的粘合性能下降明显,限制了输送带的耐高温要求。

聚酯帆布由于表面光滑,缺乏活性基团,通常采用二步法浸渍处理后再与橡胶基体进行粘合[5],粘合机理主要是硫化剂在橡胶硫化时转移到帆布表面使得橡胶和胶乳共硫化完成。不过,由于胶乳和橡胶结构差异较大,硫黄的迁移受到阻碍,过氧化二异丙苯(DCP)又迅速分解,在橡胶中直接硫化,因此很难达到很好的粘合效果[6]。

鉴于上述情况,国内外通常采用更换结构与EPDM类似的胶乳对浸渍液进行改性,以达到改善EPDM与聚酯帆布粘合效果的目的。Hitoshi Hasaka和Keiji Takano[7]研究了EPDM与聚酯 帆布的粘合,选用不同第三单体含量的EPDM胶乳(含双键的第三单体)配制成RFL溶液浸渍聚酯帆布。Hiroshi Fujimoto 和Katuyoshi Fujiwara[8]研制的输送带以EPDM作为覆盖胶和粘合胶,用氯磺化聚乙烯和烷基氯磺化聚乙烯胶乳制成的RFL溶液浸渍聚酯帆布。Thomas George Burrowes和Micheal John William Gregg[9]研制了氢化丁腈橡胶(HNBR)胶乳浸渍聚酯帆布,RFL中胶乳采用羧化HNBR胶乳,浸渍聚酯帆布都与EPDM达到了很好的粘合效果,不过制备方法比较复杂,胶乳价格特别昂贵,工业化困难。

本工作从改变橡胶硫化体系入手,以DCP作为引发剂,马来酰亚胺类活性物质(M)作为交联剂,使EPDM与未处理聚酯帆布具有较好的常温、高温老化和高温粘合性能,弥补RFL浸渍液中更换胶乳的不足,而且成本低廉,方法简单有效。

1 实验

1.1 主要原材料

EPDM,中国石油吉林石化分公司产品;白炭黑和引发剂DCP,上海方锐达化学品有限公司产品;增塑剂石蜡油,衡水圣康化工有限公司产品;炭黑N330和交联剂M,江西黑猫炭黑股份有限公司产品;未采用RFL浸渍处理的聚酯帆布EP200,无锡市太极实业股份有限公司产品。

1.2 试验配方

EPDM 100,炭黑 40,白炭黑 10,石蜡油变量,硫化体系 变品种、变量。

1.3 试验设备和仪器

SK-160B型两辊开炼机和XLB-D型平板硫化机,上海橡胶机械制造厂产品;TSC-2000型电子拉力机和GT-M2000-A型无转子硫化仪,高铁检测仪器有限公司产品;MZ-4060型高温老化试验箱,江苏明珠实验机械有限公司产品;S-4700型扫描电子显微镜(SEM),日本日立公司产品。

1.4 试样制备

(1)EPDM混炼胶:将EPDM与炭黑、白炭黑和石蜡油混合均匀后加入密炼机中,待密炼机扭矩最后平稳时得到EPDM母胶,然后在开炼机上向母胶中加入不同配比的硫化体系。

(2)拉伸试样:将混炼胶在开炼机上出片后放入拉伸试样模具,以152 ℃下的硫化时间进行硫化,硫化出模后按测试要求进行裁片。

(3)粘合试样:将粘合胶与帆布按照一层间隔一层排布方式,上下两层为EPDM覆盖胶,将此粘合试样在152 ℃下整体硫化,最后按要求裁片。

1.5 测试分析

1.5.1 硫化特性

按GB/T 1233—2008《未硫化橡胶初期硫化特性的测定 用圆盘剪切粘度计进行测定》进行测试,硫化温度为152 ℃。

1.5.2 物理性能

按GB/T 528—2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》用电子拉力机测试拉伸性能,试样厚度为2 mm。

1.5.3 耐老化性能

将试样放入热空气老化箱中自由悬挂放置,按试验所需温度老化至规定时间后取出,冷却后进行测试。

1.5.4 粘合性能

将硫化后的粘合试样裁成宽度为25 mm的试样,采用电子拉力机测试布与布层以及橡胶与帆布之间的粘合强度,粘合强度取剥离强度的平均值。

1.5.5 SEM分析

将硫化胶进行剥离试验,对试验表面进行切片,然后在SEM下调整合适的放大倍数,直至剥离表面清晰为止,记录此时剥离表面形貌。

2 结果与讨论

2.1 硫化特性

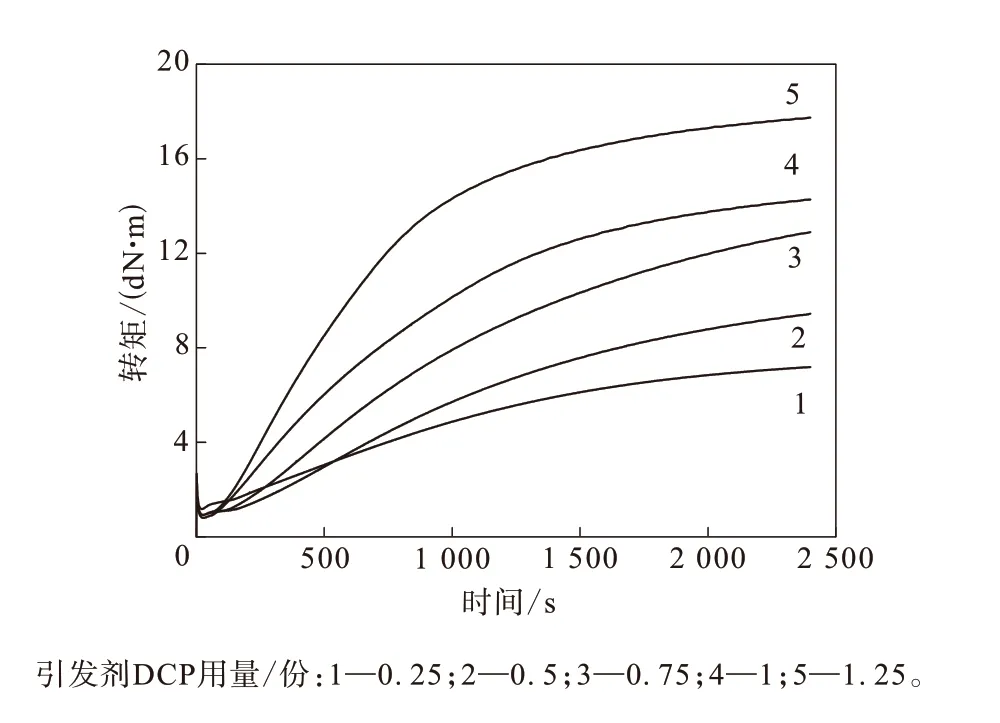

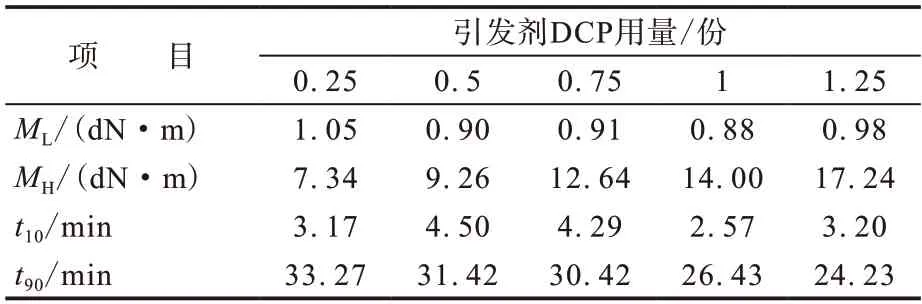

当石蜡油用量为25份、交联剂M用量为4份时,不同引发剂DCP用量下EPDM胶料的硫化曲线和硫化特性参数分别如图1和表1所示。

图1 不同引发剂DCP用量下EPDM胶料的硫化曲线

表1 不同引发剂DCP用量下EPDM胶料的硫化特性

从图1和表1可以看出:随着引发剂DCP用量的增大,胶料的t90逐渐缩短,说明交联剂M只有在足够的引发剂下才能够充分交联,而且交联程度也会较高;MH明显增大,说明引发剂的用量对体系交联程度的影响显著。

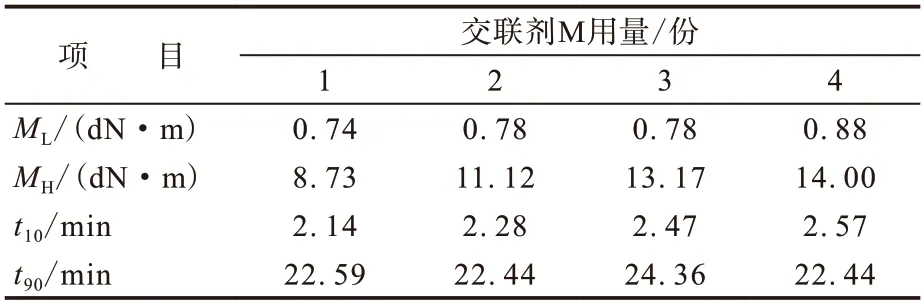

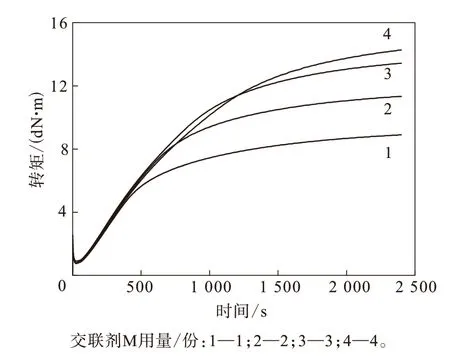

当石蜡油用量为25份、引发剂DCP用量为1份时,不同交联剂M用量下EPDM胶料的硫化曲线和硫化特性参数分别如图2和表2所示。

从图2和表2可以看出,随着交联剂M用量的增大,胶料的MH并没有太大的提高,说明交联剂M对硫化的贡献取决于引发剂DCP的用量。

表2 不同交联剂M用量下EPDM胶料的硫化特性

图2 不同交联剂M用量下EPDM胶料的硫化曲线

通过表1和2可以看出胶料的焦烧时间都比较长,这有利于硫化剂向布层的渗透,对改善粘合性能有显著的帮助。

2.2 物理性能

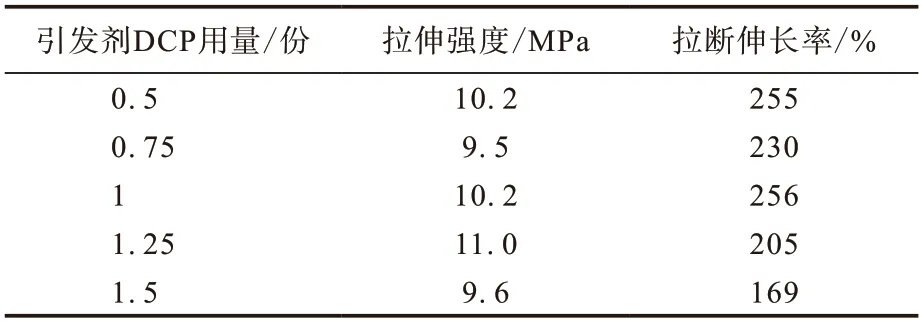

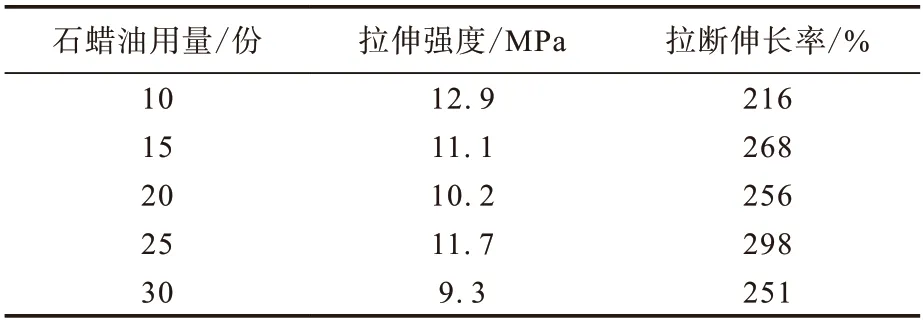

交联剂M、引发剂DCP和石蜡油用量对EPDM硫化胶物理性能的影响分别如表3~5所示。

从表3可以看出,随着交联剂M用量的增大,硫化胶的拉伸强度先逐渐增大,但当交联剂M用量达到4份时,拉伸强度减小,说明此用量下可能是交联剂M的自交联占据了主导地位,交联剂M交联橡胶和M自交联属于竞争反应,一直存在于交联过程中。硫化胶的拉断伸长率随交联剂M用量的增大而逐渐下降,这主要是由于交联剂M在引发剂DCP引发下形成的交联键刚性较大所致。

表3 不同交联剂M用量下硫化胶的物理性能

从表4可以看出:随着引发剂DCP用量的增大,硫化胶的拉断伸长率总体上仍呈下降趋势,不过拉断伸长率都特别低;当引发剂DCP用量为1.5份时物理性能下降,这是由于交联程度过高所致,因此引发剂DCP和交联剂M的配比需要适度。

表4 不同引发剂DCP用量下硫化胶的物理性能

从表5可以看出:当石蜡油用量不超过25份时,随着其用量的增大,硫化胶的拉断伸长率总体增大;当石蜡油用量达到30份时,硫化胶的物理性能下降较明显。

表5 不同石蜡油用量下硫化胶的物理性能

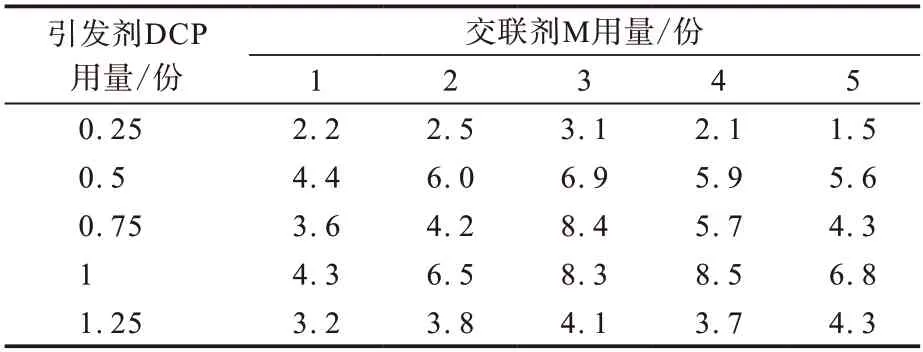

2.3 粘合性能

2.3.1 常温粘合性能

未处理聚酯帆布与EPDM的粘合机理是在引发剂DCP的作用下,交联剂M端双键打开形成活性更高的自由基,通过渗透到布层表面使橡胶和帆布产生共交联而粘合在一起。不同硫化体系配比对硫化胶粘合性能的影响如表6所示。

表6 不同硫化体系配比对粘合性能的影响 kN·m-1

从表6可以看出,当引发剂DCP和交联剂M在一定的配比下剥离强度可以达到8 kN·m-1以上,而且剥离表面呈橡胶化学撕裂,覆胶率达到100%。这说明此硫化体系中引入的马来酰亚胺自由基活泼性很强,可以渗透到布层攻击聚酯上的活泼氢,从而形成马来酰亚胺桥键,将聚酯帆布与EPDM粘合在一起。

2.3.2 老化后粘合性能

取引发剂DCP和交联剂M用量分别为1和4份的配方进行老化试验,分别老化4,8,16,24和48 h后测试剥离强度,结果如图3所示。

从图3可以看出,在200 ℃下老化24 h内都没有很明显的剥离强度损失,均表现为橡胶的本体破坏,老化48 h后剥离强度明显下降,相对于NR为主的粘合胶表现出更优异的耐高温老化性能,这主要是因为EPDM为饱和橡胶,主链不含双键,耐热老化性能相对较好。

图3 老化时间对EPDM与未处理聚酯帆布的剥离强度的影响

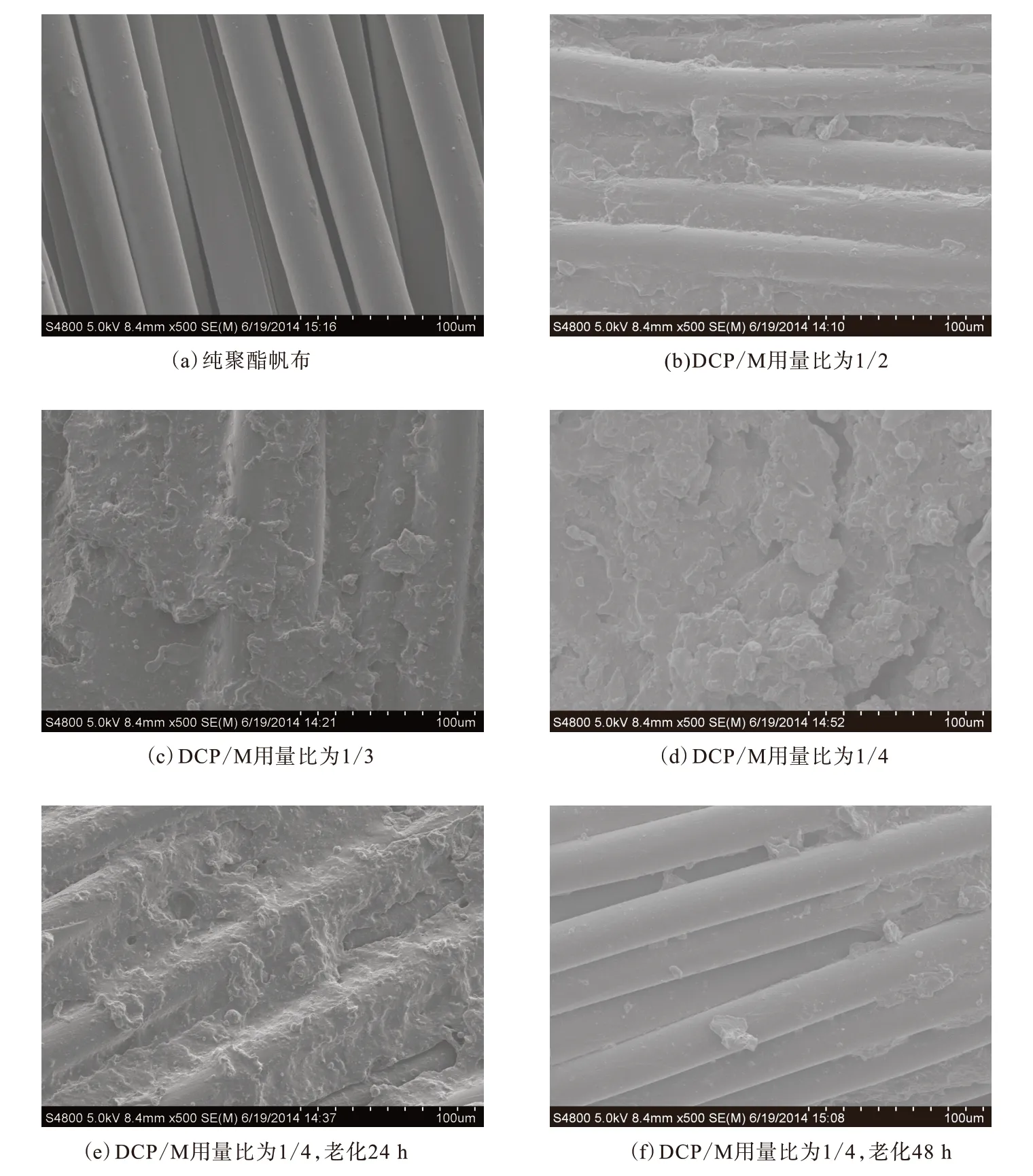

2.3.3 粘合界面

微观附胶量的SEM照片如图4所示。

图4 微观附胶量的SEM照片(老化温度为200 ℃)

从图4可以看出,当交联剂M用量较小时,不仅剥离强度比较低,而且附胶也不是很明显,呈部分附胶;老化24 h后EPDM的耐热性良好,仍保持一定量的附胶;当老化48 h后,由于粘合界面化学键断裂,纤维表面基本不存在附胶。

2.3.4 高温粘合性能

选择常温粘合性能较好的配方分别测试150和175 ℃下硫化胶的物理性能和剥离强度,结果如表7和8所示。

表7 高温下硫化胶的物理性能

从表7可以看出,高温下硫化胶的拉伸强度和拉断伸长率都不是很高,这是由EPDM本身结构决定的,其主链由化学性稳定的饱和烃组成,仅在侧链中含不饱和双键,故基本上属于饱和型橡胶。高温时内聚能比较低,分子间作用力比较差,对外界的抵抗力很低,因此拉伸强度和拉断伸长率都会很低,相对来说,DCP/M用量比为0.75/3时硫化胶的物理性能较好。

按GB/T 20021—2005《帆布芯耐热输送带》规定各耐热级别输送带的平均粘合强度要大于2.1 kN·m-1,最低值也要大于1.6 kN·m-1。

从表8可见,当DCP/M用量比为0.75/3时,高温粘合强度已经达到了T3等级,也接近T4等级,而且表面附胶率达到100%,也证明橡胶与未处理聚酯帆布之间的交联键在150~170 ℃时依然没有破坏,化学键耐热性优异。

表8 高温下硫化胶的剥离强度 kN·m-1

3 结论

采用DCP为引发剂、M为交联剂,可使EPDM与未处理聚酯帆布的粘合强度达到耐热输送带的T3等级,接近T4等级。优选的硫化体系配方为0.75份引发剂DCP和3份交联剂M,但M的刚性交联键会对硫化胶的物理性能产生不利影响。