滚动轴承早期故障诊断技术

赵光昌,谢刚,张清华

(1.太原理工大学 信息工程学院,太原 030024;2.广东石油化工学院 计算机与电子信息学院,广东 茂名 525000)

据统计,由于轴承导致的故障在旋转机械所有故障中占到1/3左右[1]。近年来,随着相关学科的发展和相互渗透,机械设备故障诊断技术在基础理论研究及实际应用中不断发展和完善[2],但对于结构复杂的深层次复合故障,传统的故障诊断方法不仅对操作人员要求较高,而且效果欠佳。

人工智能技术的发展使得旋转机械故障诊断技术的研究取得突破性进展,朝着智能化的方向发展[3-4]。这就要求在更高的知识层面上,通过知识处理技术集成数理逻辑和辩证逻辑,统一推理过程和算法流程,统一数值计算和符号处理,通过知识化概念和处理方式实现故障诊断的智能化处理,为进一步处理复杂系统中的深层次复合故障问题提供工具[5]。

尽管目前可以熟练地提取到轴承中晚期故障的特征信息,但为时已晚,必须对设备进行停机检修[6]。为避免不必要的损失,提高生产效率,应尽早发现机械设备的故障部位以便防微杜渐,最关键的问题是如何提取轴承早期故障的微弱信号[7]。处于故障早期阶段的故障特征极不明显,故障信号比较微弱且受噪声影响大,很难通过分析原始信号的时频域特性识别故障的明显特征,故障信息的早期识别难度相当大[2]。因此,对轴承早期故障的检测与诊断成为学者们研究的热点。

1 振动机理及频率特性

1.1 振动产生原因

常见的滚动轴承损伤形式有疲劳损伤、电化学腐蚀、表面损伤、过热烧伤、人为破损及胶合等[8]。虽然故障类型繁多,但经统计发现,内外圈损伤类故障占90%以上,而由滚动体和保持架所导致的故障不足10%[9]。

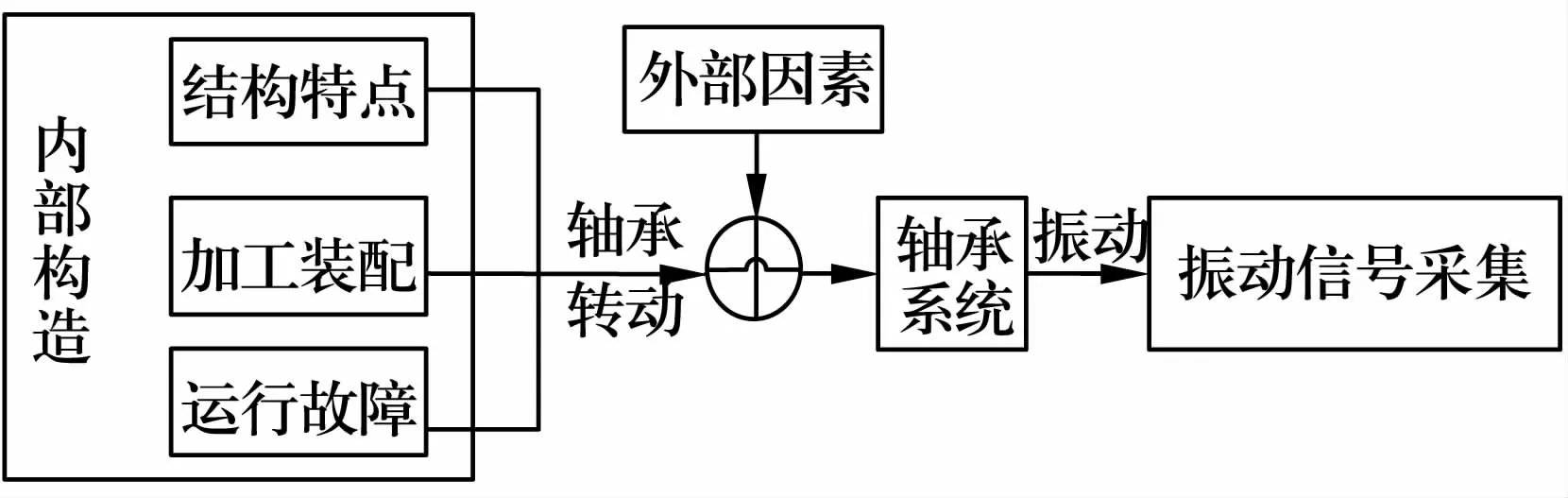

当机械设备运转时,轴承以设定的速度转动并带有一定的负载,此时以轴承、轴承座和箱体为组成零件的轴承系统就会产生激励,进而促使整个设备系统发生振动,其振动通常会受内部因素和外部因素的影响。轴承系统振动产生的机理如图1所示[10-11]。在外部,机械设备的其他部件会对轴承产生影响,例如轴承受到传动轴压迫时就会有振动产生;在内部,除零件本身的材质特性、加工制造误差和装配误差之外,振动产生最主要的原因就是运行故障。

图1 滚动轴承系统振动产生的机理

轴承系统的振动成分较复杂,如果不考虑制造安装等相关因素,引起振动的原因可分为2大类[11]:(1)由轴承自身结构特性和弹性形变引起的振动,即轴承自身的固有振动。只要轴承系统发生运转,不管有无故障存在,这类振动都会发生,且通常具有确定的性质;(2)故障损伤类振动,主要由系统运行异常或零件损伤所致,该类振动与轴承系统的故障一一对应,即不同的振动特征只与特定故障类型相对应。第1类振动产生的振动信号具有轴承各零件固有频率不断衰减的特点,呈现出每个脉冲的反复性自由衰减振动;第2类则具有与轴承系统运动形式和结构密切相关的特点,表现为周期性的冲击振动[12-13]。

1.2 滚动轴承的频率特征

轴承在正常运行过程中通常会产生2种振动,一种是正常的振动,由轴承各零件的材料特性所引起的,例如表面粗糙度、波纹度等;另一种是轴承转动过程中,滚动体在内、外圈之间发生相互碰撞而激起各部件的固有振动,属于强迫性振动,频率范围为20~60 Hz[14],远高于故障特征频率,固有频率一般由材料、结构特点、制造质量及安装方式所决定,与轴承转速无关。轴承系统各零件的固有频率主要有[15-16]

式中:fB为滚动体固有频率,Hz;Dw为滚动体直径,mm;E为材料弹性模量,N/m2;ρ为材料密度,kg/m3;ft为内、外圈固有频率,Hz;t为轴承系统固有频率的阶数,t=2,3,4,…;B为轴承宽度,mm;b为轴承套圈宽度,mm。

当滚动体在轴承滚道上运行时,若某些零件存在局部缺陷,如内、外圈或滚动体的表面出现了损伤点,就会与其接触的其他零件出现反复性碰撞,从而产生冲击信号。这种短时间的低频脉冲振动具有形状陡峭,周期性出现的特点,通常称为通过频率,即滚动轴承的故障特征频率[8-9]。一般情况下,假设轴承内圈随转轴转动,外圈固定在轴承座上,且滚动体与滚道之间只发生纯滚动而不存在相对滑动。根据动力学和几何学条件可计算各零件的故障特征频率[13,17]。轴承系统的转动频率为

式中:n为轴的转速,r/min;Dpw为球(滚子)组节圆直径,mm;α为接触角;Z为滚动体个数。

目前,有关故障特征频率的理论计算已非常精确,但在实际操作中,测量值与理论值仍存在一定的偏差[13]。尽管如此,故障特征频率的计算仍是轴承故障诊断十分有效和便捷的方法,可以作为下一步故障诊断的理论依据。

2 滚动轴承早期故障诊断的现状

大约在20世纪50年代,国外有人通过听取设备的运转声音对旋转设备中滚动轴承故障诊断展开了初步的研究[18]。该方法目前仍在使用,常用设备有听棒、电子听诊器等,但这些方法过度依赖人为经验,可靠性存在异议。由于以上缺陷,致使大量使用振动速度的振动烈度、振动加速度的峭度值等来检测轴承故障的测振仪器迅速涌现[19],从而大大减少了对人为经验的依赖性,有效提高了诊断准确性,但仍很难提取滚动轴承早期故障的有效信息。

经过50多年的发展,信息技术推动着滚动轴承信号处理方法和故障诊断技术向更高水平的方向发展,诊断方法呈现出多样化,准确度也越来越高。纵观滚动轴承故障诊断的研究历程,可将其分为以下4个阶段[20-22]:

第1阶段——频谱分析诊断技术。20世纪60年代中期,信号谱分析法在滚动轴承故障诊断领域开始崭露头角,与快速Fourier变换的融合更是促进了滚动轴承故障诊断技术的飞速发展[23]。这一时期,人们先计算轴承零件发生故障时振动信号的特征频率,然后与频谱分析仪的实际测量结果比较,最终确定滚动轴承的故障情况。

第2阶段——冲击脉冲诊断技术。第1家使用冲击脉冲技术进行故障诊断的公司是瑞典的SPM仪器公司,他们于20世纪60年代末研发出了冲击脉冲计。该方法的关键是如何确定冲击脉冲的最大幅值,其是判断轴承有无故障的重要依据[24],适用于检测滚动轴承的早期损伤类故障。

第3阶段——共振解调诊断技术。最早将共振解调思想引入故障诊断领域的科学家是美国的雅迪,他于1974年发明了共振解调分析系统[25],之后逐步演变为现在所使用的共振解调技术。该技术最大的特点是融合了包络谱分析法,在对滚动轴承早期损伤类故障进行诊断时比冲击脉冲技术更有效。其可以同时检测轴承有无故障发生以及故障类型,对故障的严重程度也有一定的诊断能力[26]。

第4阶段——在线监测与智能诊断技术。进入20世纪80年代以后,掀起了以计算机为核心的发展狂潮,使滚动轴承故障诊断技术向智能化方向发展[27]。这一阶段的特点是以计算机为核心,适应性强,可以在线进行监测,满足生产现场的需求,得到了广泛的使用。

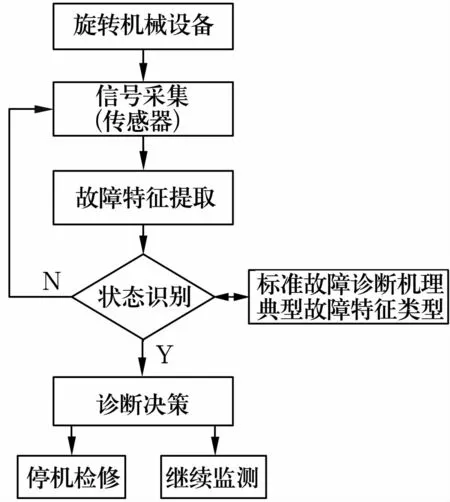

国内对这一领域的研究起步较晚,在科技信息高速发展的年代不断发展,取得了一些显著性的成果。目前,对滚动轴承中晚期故障的研究已趋于成熟化,许多合理有效的诊断方法在实际生产中已投入使用。一般情况下,滚动轴承的故障诊断过程如图2所示,主要分为4个步骤:(1)设备运行状态的信息采集;(2)故障特征提取;(3)信号识别检测;(4)诊断决策。其中,故障特征提取是诊断过程中最主要、最困难的环节,而故障特征的提取又与现代信号处理技术密切相关,因此就需要进一步完善机械故障诊断理论和技术,这已成为旋转机械故障诊断领域至关重要的研究课题[28-30]。

图2 旋转机械设备故障诊断过程

3 滚动轴承早期故障诊断常用方法

3.1 声音检测法

声音检测法依赖人为经验,主要是根据人的听觉来实现,至今仍在使用。电子听诊器随着科技的发展应运而生并得到广泛使用。该方法影响因素较多,可靠性也比较差,而且对故障的严重程度和噪声级别都不能作出定量分析。

3.2 温度检测法

温度检测法由轴承系统的温度变化反映设备的损伤状况。对于轴承承载过大、转速不均、润滑不良等原因导致的故障,该方法比较有效,特别当轴承出现过热或烧伤现象时显得尤为敏感。但此方法不易对轴承表面的轻微损伤进行有效诊断,如磨损、剥落、早期点蚀等。

3.3 油液检测法

油液检测法针对系统的润滑油进行诊断,通过分析所采集的油样中金属颗粒及氧化物的大小和形状判断轴承系统是否存在故障[31]。油液检测法主要包括理化分析法、光谱分析法、铁谱分析法和磁塞分析法等,其可以用于滚动轴承故障的早期诊断,但存在取样不便、实时性差、大金属颗粒分析困难等不足,而且容易受到其他颗粒物的影响,具有一定的局限性。

3.4 振动检测法

通过分析振动信号时频域特性有效提取出故障特征信息,即可判断设备的运行状况和故障情况[32-33]。故障特征信息由多样化的振动信号获取,研究发现,轴承的振动加速度信号与实际情况最相近,因此,现阶段大多使用加速度参数判定轴承故障。振动分析方法对振动信号的检测和处理具有很强的可操作性和可靠性,对早期的轻微故障诊断也能取得很好的效果,应用领域比较广泛[39]。

3.5 声发射检测法

声发射现象是金属材料释放应变能量和短暂性的弹性应力波的一种物理现象,这种现象通常是由金属材料内部裂纹、晶格错位、晶界滑移所致[9,34]。由于不同的物理特性,不同材料的声发射频率往往存在很大差异,声发射频率从高到低依次为超声频、声频、次声频。金属材料同样如此,声发射频率可以小到几十Hz,大到几百MHz,而且具有很强的随机性,但金属材料故障信号的强度却相差无几。声发射检测可以对各种类型的材料进行故障诊断,而且可以在无损的情况下对故障信息进行准确的识别,可操作性强,尤其适用于现场作业的旋转设备[35]。

3.6 游隙检测法

轴承系统在运行过程中一般要固定外圈或内圈,而未被固定的套圈会向一侧发生移动,该移动量被称为轴承游隙[16,36]。轴承游隙会随着滚动轴承运转磨损而不断增大,当超过了初始设定的阈值就能断定设备已出现了损伤,再根据具体的磨损量就可以判断出故障发生的部位和原因。

除此之外,还有油膜电阻诊断法、光纤诊断法和光谱分析法等多种滚动轴承状态检测和故障诊断方法。

4 基于量纲一化指标的滚动轴承早期故障诊断

量纲一化指标由量纲相同的2个物理量相除得到,只是个数字,但在不同场合使用时代表的物理意义不同。将量纲一化幅域参数与常用的故障诊断方法相结合就形成了一种新的诊断方法——量纲一化诊断[37-38]。从20世纪80年代开始,经过20多年的发展,量纲一化指标对设备故障诊断的优势逐步显现出来,并已初步应用于生产现场[39-40]。进入21世纪以来,在继续使用量纲一化指标进行设备故障诊断的同时,借鉴了人工智能的思想,为了使量纲一化指标能在故障诊断领域得到更好的应用,开展了指标优化、融合、开拓等工作。

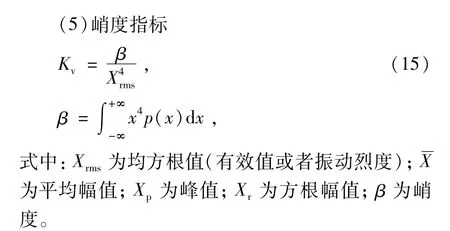

量纲一化指标几乎不受振动信号幅值和频率的限制,只与概率密度函数曲线有关,是一种简单有效的诊断参数,可定义为[39,41]

利用量纲一化指标[37,42,43]判定设备故障的前提是确定振动幅值精确的概率密度函数,其曲线形状的变化直接反映设备的故障状况,即量纲一化指标对各类型故障的敏感程度[44]。受其自身特性的影响,上述5种基本的量纲一化指标对不同故障的敏感性和稳定性不尽相同,在诊断过程中所起的作用也不同。在故障发生初期,大幅值的脉冲较少,其他参数值增加不多,而峭度指标和脉冲指标上升较快,这就说明峭度和脉冲指标对早期故障的敏感性比较高,可以作为诊断滚动轴承早期故障的重要特征参数[45-47]。

目前,将量纲一化指标与特征信号时频域分析法相融合来进行故障诊断的方法已较为成熟。具体步骤为:首先进行在线实时数据的采集;然后计算各故障所对应的量纲一化指标参数,并将其平均值作为故障特征参数;最后与实际测量值进行比较,确定设备的故障状况。常用的比较方法有[48-49]:(1)平均值比较法,若平均值不同,则判定无故障;反之,判定存在故障;(2)门限值比较法,也称聚类比较法,定义特征值与测量值的最小允许差值为阈值(一般为距离函数),若差值小于阈值,则判断出现了故障;反之则判断为无故障。

5 结束语

现阶段的早期故障诊断技术还不能满足旋转机械设备发展和工业生产的需求,还需要从以下2个方面入手对轴承早期故障诊断技术进行深入研究:

(1)自动化、智能化已是时代发展的大潮流,将传统方法与智能化技术相结合推进诊断技术的集成化。深入分析各种早期故障诊断技术的优缺点,将其进行融合从而形成更有效的诊断系统。

(2)告别单纯的监测和诊断阶段,结合新方法、新技术,形成集监控、预判、检测、诊断和维护管理一体化的综合诊断系统。

——以匀加速直线运动公式为例