高速铁路轴箱轴承纳米润滑脂摩擦学性能试验研究

尹延经,何强,杨立芳,王世峰,牛青波

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039;2.安阳工学院,河南 安阳 455000)

高速铁路是指新建铁路营运速度250 km/h以上或改建铁路营运速度200 km/h以上的铁路系统[1]。轴箱轴承作为铁道车辆走行传动装置的重要组成部分,可将车体重量和载荷传递给轮对,减少摩擦、降低运行阻力。高速铁路轴箱轴承采用脂润滑方式润滑[2],润滑脂性能直接影响轴箱轴承的可靠性和寿命。与国外同类型产品相比,铁道车辆滚动轴承IV型润滑脂的极压和抗磨性能已不能满足高速铁路轴箱轴承长寿命、高极压、低摩擦等性能要求[3]。纳米颗粒具有优异的物理化学特性,纳米润滑技术受到摩擦学研究领域广泛关注[4],将其作为高速铁路轴箱轴承润滑脂添加剂可提高润滑脂的极压、抗磨性能[5],对研究高速铁路轴箱轴承的润滑脂具有重要参考价值。

1 纳米润滑脂合成

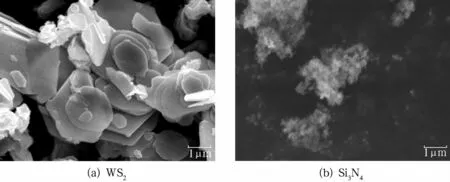

选用的WS2纳米颗粒呈片状(图1a),硬度小,平均粒度(APS)为60 nm,具有优良的摩擦学性能[6];选用的Si3N4纳米颗粒成球状(图1b),硬度大,平均粒度为20 nm,具有一定的摩擦学性能和抗氧化性能[7]。采用某公司铁路轴箱轴承润滑脂作为基础脂,其与IV型润滑脂、国外铁路轴承润滑脂的理化参数对比见表1。室温下,将不同质量分数的WS2和Si3N4纳米颗粒加入基础脂中,在超声波作用下搅拌,再用三辊研磨机研磨3遍,制备成纳米润滑脂。

图1 纳米颗粒形貌

表1 铁路轴承润滑脂性能参数对照表

2 试验及检测

2.1 试验方案

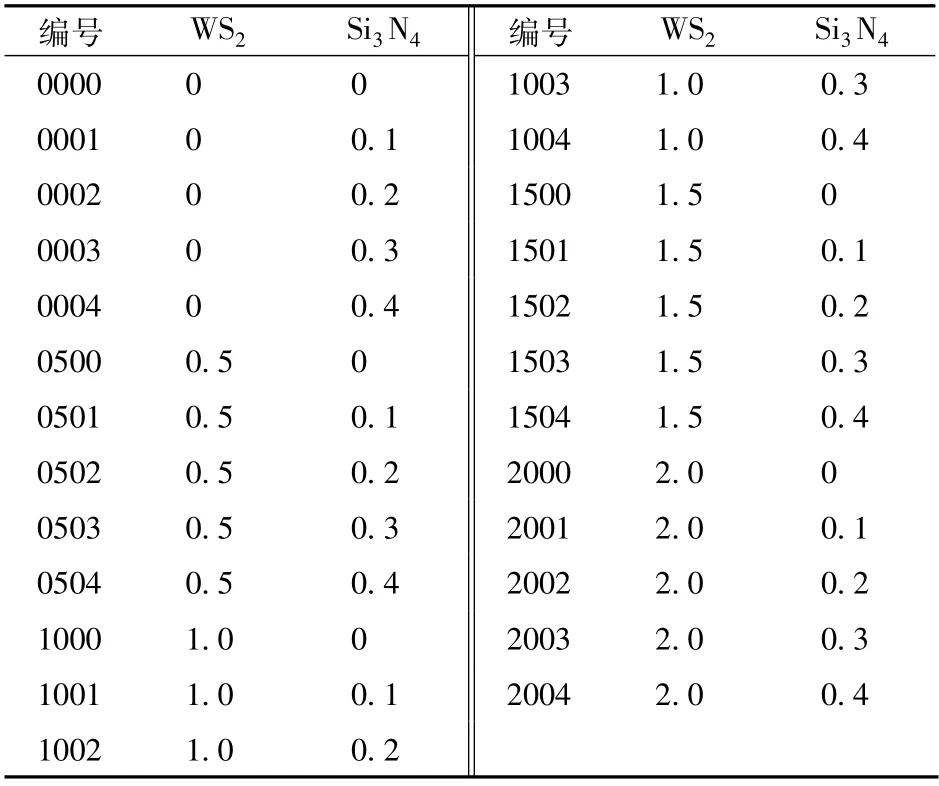

基础脂中WS2纳米颗粒添加量(质量分数)分别为0.5%,1.0%,1.5%和2.0%;Si3N4纳米颗粒添加量(质量分数)分别为0.1%,0.2%,0.3%和0.4%。采用完全析因试验方案[8],见表2。

表2 完全析因试验方案表 w,%

2.2 检测方法

采用杠杆式四球机,依据SH/T 0202—1992《润滑脂极压性能测定法(四球机法)》,测量纳米润滑脂的最大无卡咬载荷PB,测量2次并取较小值,试验后测量PB值对应的钢球磨斑直径。采用MRS-10P四球摩擦磨损试验机,按照SH/T 0204—1992《润滑脂抗磨性能测定法(四球机法)》,对纳米润滑脂进行抗磨性能测试,试验条件:主轴转速1 200 r/min,试验时间60 min,试验温度75℃,试验载荷(392±2)N。抗磨性能试验后,测得纳米润滑脂摩擦因数(重复3次,取平均值)。用丙酮清洗钢球磨斑,采用精度为0.01 mm的直读式显微镜测量钢球磨斑直径,采用JSM-6380LV扫描电镜(SEM)观察磨斑形貌。

3 结果与讨论

3.1 WS2纳米颗粒在基础润滑脂中的极压抗磨特性

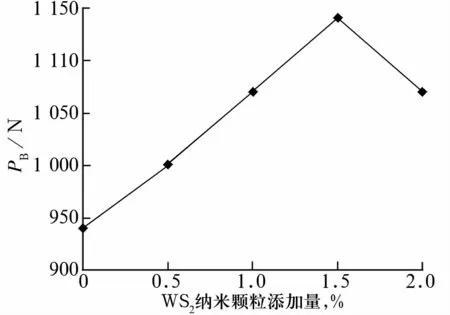

PB值随WS2纳米颗粒添加量变化曲线如图2所示。WS2纳米润滑脂PB值及其对应的钢球磨斑直径如图3所示。由图2可知,在一定范围内,润滑脂PB值随着WS2纳米颗粒添加量的增加而增大,当其达到一定值时,PB值反而降低,最大PB值相对于基础润滑脂的PB值(940 N)提高了21%;仅考虑润滑脂PB值,其最佳添加量为1.0%~2.0%。由图3可知,润滑脂PB值对应的磨斑直径随着WS2纳米颗粒添加量的增加而增大,WS2纳米颗粒提高了润滑脂油膜强度,结合WS2纳米颗粒的形貌及物理特性,这是由于纳米颗粒润滑机理中的薄膜润滑机理作用效果。

图2 P B值随WS2纳米颗粒添加量的变化曲线

图3 磨斑直径随WS2添加量变化,%

WS2纳米颗粒对润滑脂摩擦因数的影响曲线如图4所示。由图可知,当WS2纳米颗粒添加量小于1.5%时,润滑脂摩擦因数随着添加量的增加而降低;当WS2纳米颗粒添加量大于1.5%时,摩擦因数升高。仅考虑润滑脂摩擦因数的影响,其最佳添加量为1.0% ~2.0%。其中WS2纳米颗粒添加量为1.5%时,润滑脂摩擦因数最小,相对于基础润滑脂摩擦因数0.082 6,其值降低了17.1%。由此可见,WS2纳米颗粒可显著改善基础润滑脂的抗磨减摩和抗极压性能。

图4 WS2纳米颗粒对润滑脂摩擦因数的影响

3.2 Si3 N4纳米颗粒在基础润滑脂中的极压抗磨特性

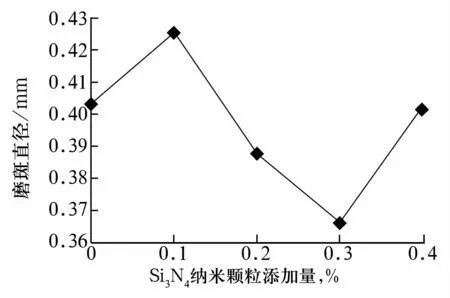

润滑脂PB值及所对应的钢球磨斑直径随Si3N4纳米颗粒添加量的变化曲线分别如图5和图6所示。由图5可知,Si3N4纳米颗粒添加量小于0.1%时,润滑脂PB值随着添加量的增加而增大;当添加量在0.1% ~0.3%时,PB值反而降低;当添加量大于0.3%时,PB值保持不变。仅考虑润滑脂PB值,其添加量应小于0.2%。Si3N4纳米颗粒添加量为0.1%时,相对于基础润滑脂,其PB值提高了6.4%。由图6可知,润滑脂PB值对应的磨斑直径先增加,再减小,然后再增加。先增加是由于Si3N4纳米颗粒提高了基础润滑脂的油膜强度,载荷增加;再减小是由于载荷减小和纳米颗粒轻微团聚现象造成的;最后增加是由于纳米颗粒含量增加,团聚现象严重,不利于接触表面形成润滑油膜,在相同载荷作用下,钢球接触区域严重磨损。

图5 P B值随Si3 N4纳米颗粒添加量的变化曲线

图6 磨斑直径随Si3 N4添加量的变化曲线

Si3N4纳米颗粒对润滑脂摩擦因数的影响曲线如图7所示。由图可知,Si3N4纳米颗粒添加量小于0.1%时,润滑脂摩擦因数随着添加量的增加而降低;添加量大于0.1%时,摩擦因数升高;当添加量为0.1%时,润滑脂的摩擦因数最小,相对于基础润滑脂降低了8.2%。Si3N4纳米颗粒对润滑脂摩擦因数降低量大于PB值提高量,结合Si3N4纳米颗粒的形貌及物理特性,这是由于纳米颗粒润滑机理中的类滚动轴承润滑机理的作用效果。由此可见,Si3N4纳米颗粒在一定程度上可改善基础润滑脂的极压抗磨特性。

图7 Si3 N4纳米颗粒对润滑脂摩擦因数的影响

3.3 WS2-Si3 N4复合纳米颗粒在基础润滑脂中的极压特性

试验测得的复合纳米颗粒润滑脂PB值见表3,其中,WS2纳米颗粒添加量为因素A,Si3N4纳米颗粒添加量为因素B,双因素重复试验方差分析见表4。表中,r为因素水平A的个数;s为因素水平B的个数;t为试验次数。

表3 复合纳米润滑脂的P B值

表4 双因素试验方差分析表

由表3可得,仅考虑润滑脂极压性能,A1501润滑脂的PB值最高,相对于基础润滑脂PB值,其值提高了36.2%。

由表4中公式计算可得FA=50.997 21,取精度α =0.005,Fα(r-1,rs(t-1))=F0.005(3,16),查F分布表可得F0.005(3,16)=6.3,由于FA>6.3,因此,在复合纳米润滑脂中,WS2纳米颗粒添加量对PB值的影响显著;FB=48.634 4,取精度α =0.005,Fα(s-1,rs(t-1))=F0.005(3,16),查F分布表可得F0.005(3,16)=6.3,由于FB>6.3,因此,在复合纳米润滑脂中,Si3N4纳米颗粒添加量对PB值的影响显著;FA×B=5.345 19,取精度α=0.005,Fα((r-1)(s-1),rs(t-1))=F0.005(9,16),查F分布表可得F0.005(9,16) =4.38,由于FA×B=5.345 19>4.38,因此,对于复合纳米润滑脂的PB值,Si3N4和WS2纳米颗粒交互作用效应显著。

3.4 WS2-Si3 N4复合纳米颗粒在基础润滑脂中的抗磨减摩特性

复合纳米颗粒润滑脂摩擦因数见表5,双因素无重复试验方差分析表同表4。

由表5可知,仅考虑润滑脂抗磨减摩性能,1501润滑脂摩擦因数最低,相对于基础润滑脂摩擦因数,其摩擦因数降低了21.2%。

表5 复合纳米润滑脂摩擦因数

由表4中公式计算可得FA=96.889 47,取精度α=0.005,Fα(r-1,rs(t-1))=F0.005(3,16),查F分布表可得F0.005(3,16)=6.3,由于FA>6.3,因此,在复合纳米润滑脂中,WS2纳米颗粒添加量对摩擦因数的影响显著;FB=267.087 4,取精度α=0.005,Fα(s-1,rs(t-1))=F0.005(3,16),查F分布表可得F0.005(3,16)=6.3,由于FB>6.3,因此,在复合纳米润滑脂中,Si3N4纳米颗粒添加量对摩擦因数的影响显著;FA×B=13.325 52,取精度α=0.005,Fα((r-1)(s-1),rs(t-1))=F0.005(9,32),查F分布表可得F0.005(9,32)=3.45,由于FA×B>3.45,因此,对于复合纳米润滑脂的摩擦因数,Si3N4和WS2纳米颗粒交互作用效应显著。

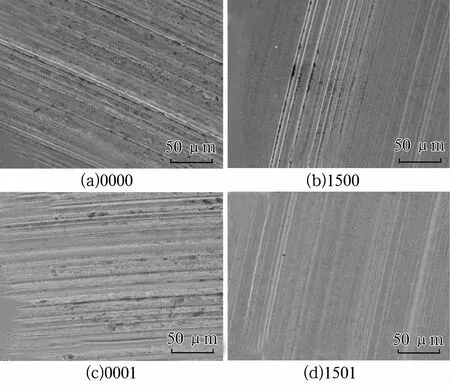

3.5 钢球磨斑形貌分析

4种典型试样钢球磨斑SEM图如图8所示。由图可知,基础润滑脂钢球磨斑表面粗糙度大,且有疲劳剥落,磨损严重;添加0.1%的Si3N4纳米颗粒,在一定程度上磨斑形貌得以改善,纹路匀称,表面粗糙度降低,无严重凸起和凹陷,压痕轻微,疲劳剥落减少,提高了润滑脂润滑性能;添加1.5%的WS2纳米颗粒,磨斑形貌明显改善,纹路匀称,表面粗糙度降低,且并无疲劳剥落;添加1.5%的WS2纳米颗粒和0.1%的Si3N4纳米颗粒比只添加单一纳米颗粒的磨斑表面粗糙度更低,且无疲劳剥落,因此,复合纳米颗粒可显著改善基础脂的润滑性能。

图8 钢球磨斑的SEM图

4 结论

(1)一定范围内,润滑脂PB值随纳米颗粒添加量的增加而增大,达到一定值时,PB值降低。相对于基础润滑脂,添加1.5%的WS2纳米颗粒的润滑脂PB值提高了21%,添加0.1%的Si3N4纳米颗粒的润滑脂PB值提高了6.4%。

(2)一定范围内,润滑脂摩擦因数随纳米颗粒添加量的增加而降低,达到一定值时,摩擦因数增大。相对于基础润滑脂,添加1.5%的WS2纳米颗粒的润滑脂摩擦因数降低了17.1%,添加0.1%的Si3N4纳米颗粒的纳米润滑脂摩擦因数降低了8.2%。

(3)相对于基础润滑脂,在其中添加1.5%的WS2纳米颗粒和0.1%的Si3N4纳米颗粒时,其PB值提高了36.2%,摩擦因数降低了21.2%,钢球磨斑直径为0.44 mm,复合纳米润滑脂的极压性能和抗磨减摩性能得以改善,WS2和Si3N4纳米颗粒交互作用效应显著。