不同处理状态的GCr15钢球应力分布分析

刘传铭,杨建虹,雷建中,王浩,郭浩

(1. 洛阳轴研科技股份有限公司,河南 洛阳 471039;2.万向集团 技术中心,杭州 311200)

残余应力在轴承中非常重要,在钢球表层和次表层存在适当的残余应力可延长轴承使用寿命[1]。钢球的制造加工过程要在满足尺寸和精度要求的同时,在其近表面区域内形成一定深度的残余应力,从而有效提高接触疲劳寿命。为了保证成品钢球表层和次表层的残余应力,需要准确检测和控制生产过程中各工序产生的残余应力。

X射线衍射技术是目前测定工件残余应力最常用的方法,其原理为:通过X射线对晶体晶格的衍射产生干涉,求出晶格的面间距并确定残余应力,而X射线的穿透深度极浅,只能在表面深度下10~30μm的范围内测量[2]。由于X射线照射区域存在曲面衍射效应,以及采用电解抛光法对钢球表面进行剥层处理而无法对剥层深度进行准确定位等,钢球近表面区域残余应力及其分布的检测结果会出现较大的误差。下文通过采用工装夹具固定的方法,用千分尺测量剥层前后夹具与钢球的总高度,计算剥层深度,从而达到精确测量的目的。

1 试验方案

1.1 试验原理

采用X射线衍射法进行试验。

根据布拉格定律和弹性理论,可以导出sin2Ψ法的应力测定公式为

式中:Ψ 为晶面法线与表面法线夹角;σ为应力值;K为应力常数;M为2θ对sin2Ψ的变化斜率;d为平行原子平面的间距;λ为入射波波长;2θ为对应于各个Ψ角的衍射角。

由此可知,X射线应力测定的实质就是选定若干个Ψ角,测定其对应的衍射角2θ;同时,为减小照射面积的曲面衍射效应,使用最小的焦斑,并采用夹具将钢球定位,最后根据检测结果绘出钢球的残余应力分布曲线。

1.2 试验条件

对4组ϕ15.875 mm的GCr15钢球(每组2粒)采用不同方式处理后进行试验,其状态见表1。通过电解抛光法进行剥层处理,并用千分尺测量剥层前后夹具与钢球的总高度,从而计算剥层深度。首先采用X-350A型射线应力测定仪测量表面应力,然后对不同剥层深度的钢球进行残余应力测试,该应力仪的试验参数为:准直管直径ϕ1 mm;2θ扫描范围169°~144°;2θ扫描步距0.2°;计数时间2 s;管压24 V;管流5 A。

2 结果与分析

根据试验方案分别对不同处理工艺条件下钢球,以及未经过和经过表面喷丸强化加工后成品钢球的应力分布状态进行了测试。

2.1 不同热处理工艺条件下应力分布

1#和2#钢球的应力分布曲线分别如图1和图2所示。

图1 1#钢球的应力分布曲线

图2 2#钢球的应力分布曲线

由图可知,1#钢球表面应力为拉应力,向心部方向的层深越大,拉应力越小,在0.02 mm处拉应力趋于稳定;2#钢球表面应力为压应力,向心部方向的层深越大,压应力越小,在约0.07 mm处开始变为拉应力。

对于GCr15轴承钢,其基体中的碳含量与加热温度、保温时间等热处理工艺参数密切相关,一般在0.55%左右。当热处理炉内的碳势在0.4%左右时,由于炉内碳势低于基体的碳含量,必然导致钢球的表面出现浅层的贫碳层,使其中的Ms点随着碳含量的减小而升高。在钢球冷却过程中,由于Ms点的差异使组织应力起主导作用,钢球表面产生拉应力[3],并随着深度增加而逐渐减小,直到基体组织趋于稳定。通过测量,在0.4%左右的碳势热处理后钢球表层的贫碳层约为0.02 mm,也证实了上述的分析。

反之,当热处理炉内的碳势在0.9%左右时,由于炉内碳势明显高于基体的碳含量,必然导致钢球表面出现浅层的增碳层,使其Ms点随着碳含量的增加而降低。在钢球冷却过程中,由于Ms点的差异使组织应力和热应力共同起作用,钢球表面产生较大的压应力,并随着向心部的层深减小,最终变成基体的拉应力。

2.2 强化工艺下的钢球应力分布

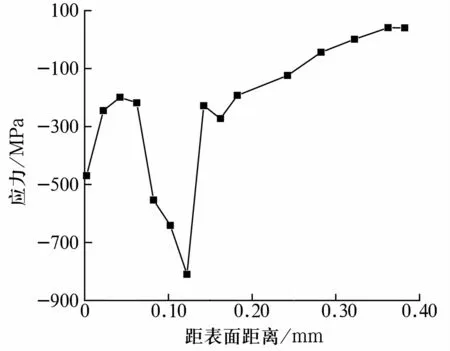

3#和4#钢球的应力分布曲线分别如图3和图4所示。

图3 3#钢球的应力分布曲线

图4 4#钢球的应力分布曲线

由图可知,钢球经过磨削、精研加工成成品球后,无论是否经过表面喷丸强化处理,其表面的应力状态均为压应力,其值与磨削和精研加工工艺有密切关系。

经过表面喷丸强化的钢球与未强化的钢球应力分布曲线最大差异是前者在次表层存在压应力最大峰值。未强化钢球表面的初始应力为较高的压应力,随着深度的增加,压应力逐渐减小,在0.17 mm左右变为拉应力状态;经表面强化处理的钢球表面初始应力同样为较高的压应力,强化工艺使应力先减小再增大,在0.10 mm左右到达最大压应力后再逐渐减小,到0.35 mm左右变为拉应力。

通过检测表面剥层应力不仅可以判断钢球是否经过表面喷丸强化,还可以对强化工艺后的压应力是否能满足设计要求起到监督作用。

3 结论

(1)通过测试不同热处理工艺条件下钢球的应力值可知,应力分布状态与热处理炉内的碳势和基体碳含量的差值有关。

(2)通过对比未经过和经过表面喷丸强化加工后成品钢球的应力分布状态可知,经过磨削与精研加工工艺后,钢球表面具有较高的压应力,而经过强化工艺加工后,钢球的次表面出现强化峰值,可提高钢球的使用寿命。

(3)通过采用工装夹具精确定位测试剥层应力的方法,基本解决了应力值与深度无法准确对应的问题,对不同加工工艺与应力分布状态的关系起到验证作用。