微泡吸收技术处理丙酮废气

张小波,李琰君,沈绍传,贠军贤,姚克俭

(浙江工业大学化学工程学院,绿色化学合成技术国家重点实验室培育基地,浙江 杭州 310032)

工业有机废气是造成大气污染的重要原因之一,其处理不易。传统化学处理方法如燃烧、化学催化等易产生二次污染;物理方法如吸附、冷凝、液体吸收等由于可回用,在工业上应用较为广泛。

微泡吸收废气是将有机废气通入微泡发生装置,在吸收液中形成废气微气泡,由于微气泡具有气液接触面积大、气体传质速率快、液体中停留时间较长等优点,微气泡中的可溶组分迅速向吸收剂传递并被吸收,在有机废气处理中有一定的应用价值。Muroyama 等[1-2]以水吸收直径50mm 低气速氧气微气泡,结果表明低速微氧气泡在吸收过程中传质阻力小,吸收率高;而直径较大的普通气泡吸收过程中存在气液相平衡关系,液膜阻力大,吸收率受到一定限制,吸收效率偏低。范轶等[3]以微孔板分布器产生微气泡,处理含有苯酚、丙酮、氢过氧化物的废水,实验测得气含率是一般传统工艺的2倍,能够在更短时间内处理废水中80%降解的物质。Liu 等[4]对比传统气泡与微气泡处理染料废水的效果发现,几十微米的微气泡在溶液中具有很长的停留时间,数密度大,传质系数是传统气泡的1.5 倍,对废水中颜料和油污的处理效果分别是传统气泡的2.1 倍和1.4 倍。徐振华等[5]利用金属微孔管制造微气泡,在压力为0.1MPa 就能生成20~70µm 的微气泡,而传统气泡法需要0.3MPa的压力,悬浮物的去除率可达到87.75%。Chu 等[6]利用臭氧微气泡处理印染废水,产生的微气泡直径低于58μm,在气流量在低于0.5L/min 时,传质效率是传统气泡工艺的1.8 倍,有机物去除率为1.3 倍。

1 实 验

1.1 实验设备

实验装置如图1 所示。Ultrospec 3300 pro 紫外/可见光分光光度,GE Healthcare;TS1000ME 高速动态记录仪,Fastec Imaging;LZB-15 转子流量计,常州热工仪表厂;DF-101S 恒温加热磁力搅拌器,巩义市英峪予华仪器厂;SHB-ⅢA 循环水式多用真空泵,河南省太康科教器材厂;自制微气泡吸收装置,内径50 mm、高580 mm 的圆柱,圆柱底端内置多孔微孔板,孔径大小3~4µm。

图1 实验装置图

1.2 实验方法

将水浴温度维持在60℃,打开真空泵抽气,维持压力不变,整个系统处于负压下,将空气倒吸进装有300g 水的吸收装置中,气体通过多孔微孔板后在水中产生大量的气泡。在系统处于稳定状态之后,微量注射器将丙酮缓慢注射出针尖,由于丙酮易挥发,在60℃下瞬间挥发成气态,与空气组成混合气体,经过多孔微孔板在水中形成空气-丙酮的混合气体微气泡,微气泡在上升过程中丙酮被水吸收。调节转子流量计,使气流量为 0.6~1.4L/min,控制注射器推动的速度,使混合气体中丙酮质量浓度ra 在(7.80~1.56)×10-3kg/m3。实验过程中,由于改变空气的气流量会造成真空表压力的变化,但变化并不大,故本实验中的真空度是平均值。水温为25℃,真空度为0.01MPa。

水中产生的微气泡通过高速动态记录仪拍摄,微气泡的直径分布是在同一个液面高度下随机统计100 个微气泡得到;水中丙酮的浓度Ca采用紫外/可见光分光光度计测量丙酮在水中的吸光度得到;表观气速Ug是通过计算气流量与吸收装置内径截面积的比值得到。

2 结果与讨论

2.1 丙酮浓度对于微气泡的影响

测量了纯水及丙酮水溶液中微气泡直径大小及分布。图2(a)是纯水中表观气速为10.2m/s 时微气泡的图像,其平均直径在1000mm 以上,直径较大。图2(b)~(d)分别为水中丙酮质量分数(下文简称浓度)为 1%、2%、3%时,相同表观气速(10.2m/s)下微气泡群的图像。可见,表观气速一定时,气泡直径随着水中丙酮浓度的增大而明显降低,且数量急剧增多,形成大量微气泡。这是由于丙酮的稀溶液的性质(表面张力、黏度等)与水相比有差异明显,随着丙酮浓度增大,微气泡更易从微孔板孔隙中脱离形成更小的微气泡,直径逐渐降低,数量增多。Kazakis 等[7]测量了不同低浓度有机溶液中微气泡的直径,发现其随着溶液浓度的增大而降低,与本实验相符。同时,对比图2(a)与2(b)~(d)可见,溶液性质对微气泡直径大小的影响很明显。

图2 表观气速为10.2m/s 时纯水、1%、2%及3%丙酮浓度条件下的微气泡图

图3(a)~(c)分别为图2(b)~(d)对应的微气泡直分布,可以看出,随着丙酮浓度的增大,微气泡直径趋于更小,1%时集中在400~700μm 范围,2%时集中在300~600mm 范围,3%时集中在300~500μm范围,根据Sauter 平均直径计算公式[式(1)][8]对微气泡的平均直径进行计算,当丙酮浓度分别为1%、2%和 3%时,微气泡的平均直径分别为647µm、525µm 和509µm。可见,随丙酮浓度的增高,微气泡的平均直径逐渐降低。

图3 表观气速为10.2 m/s 时丙酮浓度分别为1%和2%及3%条件下的微气泡直径分布

2.2 表观气速对微气泡的影响

实验过程中发现,表观气速对微气泡具有一定的影响。图4 为水中丙酮浓度为0.27%、表观流速为10.2m/s 和5.1m/s 时的微气泡群图片,图5 为微气泡的直径分布图。

经计算,两个表观气速下Sauter 平均直径分别为642.8µm 和663.5µm。可以看出,微气泡平均直径随表观流速的增大而降低,但数量增加很多,这是因为表观流速的增大使得微气泡能更快从微孔板中脱离,微气泡之间的聚并减少;同时,微孔板孔口气液扰动更加剧烈,容易生成更小的微气泡,故增大表观气速会使得微气泡平均直径减小。

2.3 表观气速对吸收率的影响

图4 0.27%丙酮溶液中不同表观气速时的微气泡图

图5 0.27%丙酮溶液中不同表观气速时的微气泡直径分布

实验测量了丙酮质量浓度为1.30×10-3kg/m3和1.56×10-3kg/m3、吸收剂为300g 水时,表观气速Ug对丙酮吸收率的影响。如图6 可以看出,随着表观气速的增大,吸收率先增大后减小,在表观气速为 10.2m/s 时吸收率达到最大。这是因为随着表观气速的增大,微气泡的直径会降低,数量增多,传质效率会增大,吸收率会增大;但表观气速的增大也会使得微气泡在水中的上升速率增大,停留时间降低,故气速增大到一定程度吸收率反而降低。

2.4 混合气体中丙酮质量浓度对吸收率的影响

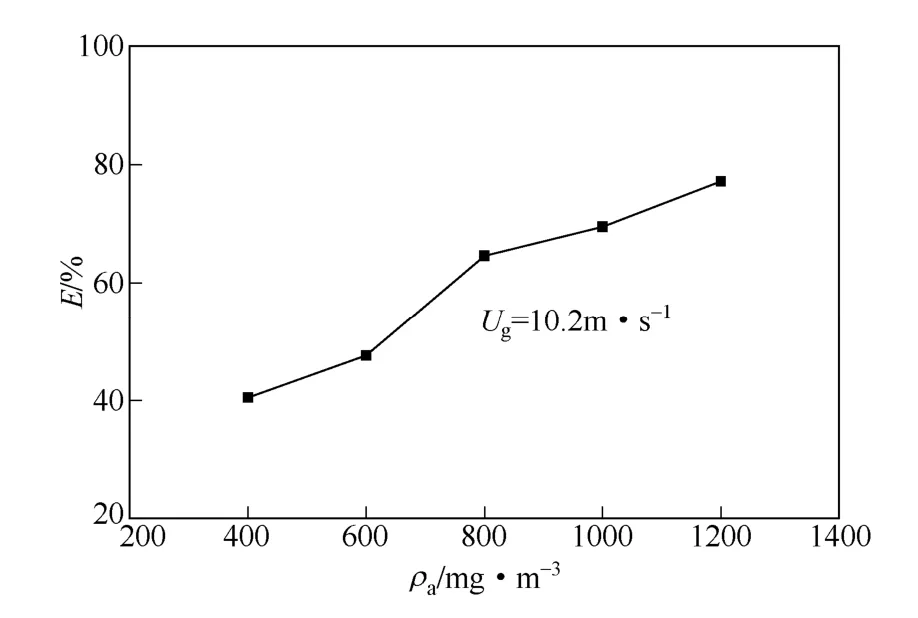

实验测量了表观气速为10.2m/s、吸收剂为300g 水时,空气-丙酮混合气体中丙酮质量浓度ra对吸收率的影响,如图7。可见,丙酮吸收率随ra的增高而增高,但可能由于微气泡的直径不够小,传质过程中仍有阻力和受到气液相平衡的影响,吸收率未能达到理想期望。

图6 表观气速对丙酮吸收率的影响

图7 丙酮质量浓度对丙酮吸收率的影响

3 结 论

用微气泡技术,以水为吸收溶剂,吸收处理空气–丙酮混合气体中的丙酮,探索了丙酮浓度、表观气速对微气泡直径的影响,同时考察了表观气速及废气中丙酮质量浓度对吸收率的影响,得到以下 结论。

(1)用微气泡技术吸收处理空气-丙酮混合气体中的丙酮具有可行性,且具有操作简单、能耗低、无二次污染等优点,也能为处理其他有机废气提供一种新途径。但由于微气泡直径没有足够小,传质过程中仍存在阻力且受气液相平衡的影响,吸收率未能达到理想期望,还有待提高。

(2)随着丙酮水溶液浓度提高,微气泡的平均直径逐渐降低,数量增多;水中丙酮浓度相同的情况下,微气泡平均直径随表观气速的增大而降低,数量增多。当丙酮浓度在1%~3%范围,表观气速为10.2m/s 时,用多孔微孔板能产生直径为300~700µm 的微气泡。

(3)丙酮吸收率随表观气速增大而先增后减,最优表观气速下,吸收率随废气中丙酮质量浓度的 增大而增大,空气-丙酮混合气体中丙酮质量浓度为1.56×10-3kg/m3和表观气速为10.2m/s 时,吸收率最高达77.16%。

符 号 说 明

Ca——水中丙酮质量分数,%

d32——Sauter 平均直径,m

di——微气泡直径,m

E——丙酮吸收率,%

N——微气泡直径分布,%

Ug——表观气速,m/s

Pa——空气-丙酮混合气体中丙酮质量浓度,kg/m3

[1] Muroyama K,Oka Y,Fujiki R,et al. Transport properties of micro-bubbles in a bubble column[J]. Journal of Chemical Engineering of Japan,2012,45(9):666-671.

[2] Muroyama K,Oka Y,Fujiki R,et al. Degradation characteristics of phenolic compounds using micro-bubbles of ozonated oxygen[J]. Journal of Chemical Engineering of Japan,2012,45(9):678-684.

[3] 范轶,王麒,陈军. 微孔塔式曝气用于石化废水处理的研究[J]. 环境工程,2000,18(6):9-12.

[4] Liu S,Wang Q H,Ma H Z,et al. Effect of microbubbles on coagulation flotation process of dyeing wastewater[J].Separation and Purification Technology,2010,71(3):337-346.

[5] 徐振华,赵红卫,方为茂. 金属微孔管制造微气泡的研究及气浮效果测试[J]. 科研与开发,2006,9(3):1-3.

[6] Chu L B,Xing X H,Yu A F,et al. Enhanced ozonation of simulated dyestuff wastewater by microbubbles[J]. Chemosphere,2007,68:1854-1860.

[7] Kazakis N A,Mouza A A,Paras S V. Experimental study of bubble formation at metal porous spargers. Effect of liquid properties and sparger characteristics on the initial bubble size distribution[J]. Chemical Engineering Journal,2008,137(2):265-281.

[8] Takahiro A,Takahiro Y,Shuichi S. Microbubble formation with organic membrane in a multiphase microfluidic system[J]. Sensors and Actuators A:Physical,2008,1(143):58-63.