铁基脱硫剂超重力法脱除硫化氢

梁作中,王伟,韩翔龙,刘杰,陈建峰,初广文,3,邹海魁,3,赵宏,3

(1 北京化工大学教育部超重力工程研究中心,北京 100029;2 中海油能源发展股份有限公司,天津 300450; 3 北京化工大学苏州研究院,江苏 苏州 215100)

海洋油气田开采过程中原生或者次生的H2S 气体会严重腐蚀管路和设备,造成天然气泄漏或溢油事件等,从而带来巨大的经济损失并危害环境,因此,需要对天然气进行脱硫处理。在众多的脱硫工艺中,湿式氧化法具有脱硫率高、操作弹性大、脱硫剂可再生等特点,得到广泛应用[1-2]。其中,以铁为催化剂的LO-CAT 工艺更是因其脱硫率高、能耗低、操作容易、回收硫磺品质高而备受关注[3]。但是,目前传统脱硫装置体积大、工艺复杂、占地面积大,而海上平台建造技术复杂、单位面积工程造价高[4-5],很难在海上平台安装。因此,海上平台脱硫工艺必须要求整套装置体积小、处理量大、成本低、不受原料气H2S 含量影响、脱硫率高等[6]。超重力技术作为新一代过程强化的平台技术,已在分离、反应强化、酸性气体减排等领域广泛应用,具有传质效率高、设备体积小、开停车容易、操作简单等优点[7-8]。因而,超重力旋转填充床(RPB)成为海上油气平台脱硫的理想反应器。

本文在超重力络合铁法脱硫液再生工艺研究的基础上[9],为了实现海上平台集约化脱硫,最大程度节省投资,进一步优化工艺,舍弃再生用RPB,富液直接在储槽内完成再生过程;同时,还考察了原料气浓度、流量、脱硫剂流量、温度以及RPB 转速对H2S 脱除率的影响。

1 实验部分

1.1 实验方法

RPB 脱硫工艺实验流程见图1。原料气由N2与H2S 混合气模拟天然气,脱硫药剂采用美国MERICHEM 的铁基脱硫剂,型号ARI340+ARI350,由中国海洋石油公司提供。原料气经计量后从侧向进入RPB。脱硫液经计量后从RPB 中央液相入口进入,通过液体分布器喷淋到填料表面。在RPB 空腔内,液体由内层填料向外层填料流动,气体由外层填料向内层填料流动,气液两相在填料层中沿径向作逆向接触,吸收了H2S 的脱硫富液流入脱硫液再生槽。由压缩机来的空气通入储槽内,与脱硫富液充分混合反应得以再生,再生后脱硫液经循环泵 再次进入RPB 重复使用,硫磺以颗粒的形式沉降 析出。

图1 超重力法脱除H2S 实验流程

超重力机内部填料为不锈钢波纹丝网填料,空隙率为95%、比表面积为2000m2/m3,其转子外径为100mm、内径20mm,填料高度为20mm。采用的主要实验工艺参数:RPB 转子转速600~1200 r/min,脱硫液流量5~30L/h,含硫原料气流量0.15~0.45m3/h,原料气H2S 含量7~42g/m3,脱硫液温度20~70℃。其中脱硫液流量、含硫原料气流量均有阀门控制以及流量计测定。再生槽中脱硫液温度通过控温仪控制。

1.2 分析方法

原料气H2S 含量采用碘量法测定;脱硫后气体H2S 含量采用汞量法测定[10]。此外,进出口H2S 含量采用德尔格Drager accuro 手泵和硫化氢检测管进行含量验证。H2S 脱除率计算公式见式(1)。

式中,c1、c2分别为气体脱硫前、后的H2S 含量,g/m3。

1.3 反应机理

铁基脱硫剂是一种以铁为催化剂的湿式氧化还原脱除H2S 的方法,基本的反应分为吸收和再生两个阶段,主要的反应步骤如下。

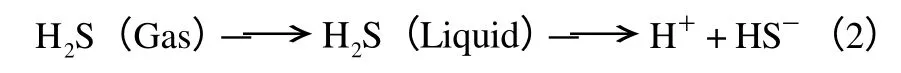

(1)脱硫液吸收含硫原料气中H2S 到液相并解离,如式(2)。

(2)Fe3+与HS-反应生成单质硫,如式(3)。

(3)再生槽中通入空气将Fe2+氧化成Fe3+,脱硫液再生,如式(4)。

(4)脱硫过程的副反应方程式,如式(5)。

2 实验结果及分析

2.1 原料气中H2S 浓度对H2S 脱除率的影响

在RPB 转速1000r/min、脱硫液体系温度40℃、液气比0.03 条件下,考察了原料气中H2S 浓度对H2S 脱除率的影响,如图2 所示。原料气中H2S 的浓度对脱硫率影响明显,H2S 脱除率随进口H2S 浓度增加而减少。这可能是由于单位时间、单位体积的脱硫液所能承受的最大硫容是一定的,当H2S 浓度较低时,脱硫率很高,可达99.9%以上。但随着H2S 浓度的增加,当超过脱硫液硫容后,H2S 脱除率呈现下降趋势。固体硫颗粒的粒径分布为1~10μm,先用粒度仪测定,后由偏光显微镜观测确定。

图2 原料气中H2S 浓度对H2S 脱除率的影响

2.2 原料气流量对H2S 脱除率的影响

在RPB 转速1000r/min、脱硫液流量9L/h、原料气H2S浓度14g/m3、脱硫液体系温度40℃条件下,考察了原料气流量对H2S 脱除率的影响,如图3 所示。原料气流量对于H2S 吸收过程的影响显著,随流量增加,在0.15~0.25m3/h 时H2S 脱除率基本稳定在99.94%以上,当气量超过0.30m3/h 后,H2S 脱除率开始下降。这可能是由于原料气流量增大后,带入的H2S 总量增大,超过了脱硫液的最大硫容量,导致H2S 脱除率降低;同时,H2S 带入量的增加, 过度地消耗了铁离子含量,使得脱硫液的浓度降低,也导致脱硫率下降。此外,气量增加造成气速过快,也使得气液两相的接触时间缩短,这不利于H2S 的脱除。

图3 原料气流量对H2S 脱除率的影响

2.3 脱硫液流量对H2S 脱除率的影响

在RPB 转速1000r/min、气体流量0.45m3/h、原料气H2S 浓度14g/m3、脱硫液体系温度40℃条件下,考察了脱硫液流量对H2S 脱除率的影响,如图4 所示。在4.5~27L/h 的范围内(即液气比0.01~0.06),脱硫液流量对脱硫效果影响明显,脱硫率随流量的增加而增大。当脱硫液流量从4.5L/h 增加到9.0L/h 时,H2S 脱除率迅速从99.4%增加到99.90%,随脱硫液流量继续增大,H2S 脱除率增加缓慢,最终达到99.97%。因为在固定气体流量的条件下,脱硫液流量增大引起在相同操作条件下的液滴流速、液膜更新速度及填料表面润湿程度增大、气液接触机会增加、传质推动力提高以及气液间传质速率强化,从而最终提高了脱硫率。当脱硫液量大于一定值时,传质强化的效果并没有显著的增强,因此,脱硫率上升比较平缓,当脱硫液流量达到27L/h 时,原料气中H2S 基本完全被吸收,H2S 脱除率在99.97%左右。

图4 脱硫液流量对H2S 脱除率的影响

2.4 RPB 转子转速对H2S 脱除率的影响

在脱硫液流量13.5L/h,气体流量0.45m3/h、原料气H2S浓度14g/m3、脱硫液体系温度40℃条件下,考察了RPB 转子转速对H2S 脱除率的影响,如图5所示。随转速的增加,H2S 脱除率先增大再减小。这是由于RPB 强化了气液相间传质,高速旋转的填料对RPB 内的液体有剪切作用,使脱硫液被分割成尺度很小的液丝、液膜和液滴,气液两相接触面积增大;另外,径向流动的液体受到旋转填料的作用,液体的流动边界层和传质边界层不断更新,液相的湍动程度得以提高。故而,当转速提高后,气液接触面积与液相湍动程度两方面均使传质系数提高,从而有利于H2S 的吸收。因此,H2S 脱除率从99.80%迅速增大到 99.99%。但到达一定转速后(约1000r/min),随着转速的继续增加,H2S 脱除率略微降低,这是由于脱硫液被更快地甩出RPB 填料层,脱硫液在填料中的停留时间变短,气液接触时间也相应缩短。因此,虽然转速继续增加,但是停留时间的缩短是造成脱硫率稍有下降的主导因素,这种现象在曹会博等[11]超重力脱除石油伴生气中H2S 的中试研究中也被报道过。在当前实验条件下,最终H2S 脱除率仍能保持在99.95%以上。

图5 RPB 转速对H2S 脱除率的影响

2.5 脱硫液温度对H2S 脱除率的影响

在RPB 转速1000r/min、脱硫液流量13.5L/h、气体流量0.45m3/h、原料气H2S 含量14g/m3条件下,考察了脱硫液温度对H2S 脱除率的变化关系,如图6 所示。H2S 脱除率随温度的增加先迅速增大再减小。当脱硫液温度从20℃升高到40℃时,H2S 脱除率从99.68%迅速增大到99.94%;但到达约40℃后,随温度的继续增加,脱硫率缓慢下降;当温度达到70℃时,H2S 脱除率已下降到99.8%。这是由于当吸收温度在20℃时,吸收反应速率慢,脱硫液的吸 收容量低,不利于H2S 的脱除,提高温度则能迅速提高反应速率,有利于H2S 吸收,并且还可以使HS–的氧化析硫速度明显增加。而当脱硫液温度高于40℃后,一方面脱硫液的黏度和表面张力明显下降,且单质硫的成核和结晶速度加快,容易造成硫颗粒聚集,从而堵塞RPB 填料,减小H2S 吸收速率;另一方面,温度较高有利于发生副反应,产生硫代硫酸根副盐,物料损耗增大。此外,温度过高会影响H2S 和O2在脱硫液中的溶解度,这也不利于吸收和再生过程。因此,脱硫液的温度控制在40℃较为合适。

图6 脱硫液温度对H2S 脱除率的影响

2.6 脱硫液再生效果稳定性

脱硫液的再生是脱硫的关键,其再生效果的好坏也直接决定循环运行脱硫率的高低。在本实验中,将布满出气孔的盘管置于富液槽底部,通过盘管将空气导入,对脱硫液进行鼓空气再生。在RPB 转速1000r/min、脱硫液流量13.5L/h、气体流量0.45m3/h、原料气H2S 浓度14g/m3、脱硫液体系温度40℃条件下,考察了脱硫液的再生效果及脱硫率的稳定性。实验中每隔20min 取样分析一次,实验结果见图7。脱硫液同步吸收与再生效果良好,H2S 脱除率高且较为平稳,连续运行约6h 后,H2S 脱除率与起初相比基本没变,仍然高达99.99%,出气口H2S 含量约为1mg/m3,这说明在该实验条件下,可用简易脱硫液储槽来代替结构复杂且体积庞大的再生塔或者另一台再生用RPB,并且取得很高的脱硫率和良好的再生效果。

图7 循环吸收再生H2S 脱除率随时间的变化

3 结 论

采用RPB 为脱硫反应器,选用铁基脱硫剂进行天然气H2S 脱除的工艺集约化实验研究,考察了各种操作条件对脱硫效果的影响,得到了较优的工艺;同时还考察了采用直接向储槽鼓气进行再生的脱硫效果,得到以下结论。

(1)采用超重力法可深度脱除气体中的H2S。在本实验研究范围内,较佳的操作工艺条件为:RPB转子转速1000r/min,脱硫液体系温度40℃,液气比0.03。在此条件下循环吸收再生,H2S 脱除率可稳定在99.98%以上,出口H2S 含量小于2mg/m3,远低于国家排放标准。

(2)铁基脱硫剂在储槽内可通过鼓空气的方 式进行再生,且效果良好,长时间连续运行稳定。

(3)超重力法脱除H2S 工艺流程简单,H2S脱除率高,设备易于成撬,占地面积小,未来有望广泛应用于海洋油气平台天然气或伴生气H2S 的 脱除。

[1] Dalrymple D A,Trofe T W,Evans J M. An overview of liquid redox sulfur recovery[J]. Chemical Engineering Progress,1989,85(3):43-49.

[2] 梁锋,徐丙根,施小红,等. 湿式氧化法脱硫的技术进展[J]. 现代化工,2003,23(5):21-24.

[3] 龙增兵,刘瑾,蒋树林. LO-CAT 工艺技术在天然气净化中的应用及研究进展[J]. 江苏化工,2007,35(2):11-14.

[4] 李怀印,李宏伟. 不同类型海上平台的建造费用[J]. 油气田地面工程,2010,29(2):34-35.

[5] 吴小平,李斌. 海洋平台及其相关技术介绍[J]. 船舶设计通讯,2010,125:65-70.

[6] 王伟,高博,王肇辉,等. 油田伴生气超重力脱硫装置设计方案[J]. 石油化工设计,2010,27(3):63-64.

[7] 陈建峰. 超重力技术及应用——新一代反应与分离技术[M]. 北京:化学工业出版社,2003.

[8] Zhao Hong,Shao Lei,Chen JianFeng. High-gravity process intensification technology and application[J]. Chemical Engineering Journal,2010,156(3):588-593.

[9] 于召洋,李振虎,郭锴,等. 超重力技术在脱硫液再生中的探索性研究[J]. 化学工业与工程技术,2007,28(2):12-14.

[10] 冯亚平. 合成氨伴生气中硫含量的要求与分析方法[J]. 化学工业与工程技术,2003,24(1):26-28.

[11] 曹会博,李振虎,郝国均,等. 超重力络合铁法脱除石油伴生气中H2S 的中试研究[J]. 石油化工,2009,38(9):971-974.