一种大功率逆变器自动功率测试平台的设计

刘洋,田凯,刘艳昉,张向前,李保钢(天津电气科学研究院有限公司,天津300180)

一种大功率逆变器自动功率测试平台的设计

刘洋,田凯,刘艳昉,张向前,李保钢

(天津电气科学研究院有限公司,天津300180)

介绍了一种大功率逆变器自动功率测试平台。测试台由整流器、逆变器、主控制器和电抗器组成。被测逆变器的A,B,C三相通过电抗器分别与测试台的逆变器A,B,C相连接,直流侧与测试台整流器的直流侧连接。平台采用主从控制模式,主控制器向两台逆变器同时发送控制信息,并将采集到的信息收集处理,同时实时显示系统的运行状态和设备信息。该测试平台从电网取电少,操作简单,测试过程自动化,测试项目全面,适合大功率逆变器的出厂测试。

大功率逆变器;功率测试;低损耗;自动化

1 引言

大功率逆变器广泛应用于冶金、轧钢、能源等工业领域,对节能降耗、提高工艺有重要的作用,应用功率等级从几百kW到MW不等。在出厂测试中需要进行多项测试,功率试验就是其中非常重要的一项实验。功率试验的结果不仅反映出被试逆变器在额定工况下的电压、电流性能,还兼具温升试验功能,其结果间接反映出变频器的缺陷及故障隐患等。

小功率逆变器(或变频器)的功率试验对试验设备和条件要求较低,实现起来相对容易。常见的3种低压小功率变频器功率试验方法:等效法、模拟法和机组对拖法。随着被试逆变器额定容量的增加,试验设备的容量、占用场地、试验电源容量等也需相应增加,对于MW级逆变器,其功率试验机组占用的场地和投入的经费是非常可观的,目前国内能够进行MW级逆变器机组对拖实验的单位仍然较少。为此,工程技术人员提出了一些机组对拖实验的替代方法:文献[1]提出了一种整流器试验装置及方法,其系统包括电源变压器、被试整流器和负载逆变器3部分,整流器和逆变器的交流侧通过各自的滤波电抗器并联后接至试验电源变压器,其直流侧直接相连。通过调节逆变器输出电流,使得被试整流器的试验电流取自逆变器侧的电流回馈,从电源变压器取用的电流很少,从而显著降低了试验损耗。基于类似的思路,文献[2]提出一种微功耗的功率试验方法,将变流器输入端与电网相连,输出端经电抗器再与输入端相连,实验系统所需损耗由电网补充,同样能够用很少的能量损耗完成额定功率试验,降低了对试验电源容量的要求。

以上方法的思路都是让实验功率流在被试系统内部循环,外部电源接在系统的交流侧,仅提供实验中的损耗。本文提出一种大功率逆变器功率测试方法,并将其设计为一类测试平台。本文方法也采用试验功率在系统内部循环的思路,但不同的是将外部电源接在试验系统的直流侧。因此,本文方法也具有耗能少、所需电源容量小、简单易行等优点。实际测试结果表明,根据上述方法设计出的测试台系统,具有宽范围功率等级适应性,能够实时反映逆变器工作状态,且输入功率小、兼具可调过载冲击测试的测试平台。该平台能够模拟满载、过载冲击等工况,可进行温升测试,操作简便,非常适合大功率IGBT通用逆变器的功率测试。

2 测试台工作原理

2.1 功率控制原理

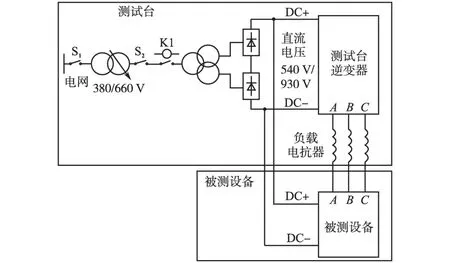

测试台的主回路结构原理图如图1所示。

图1测试台主回路结构原理图Fig.1Diagram of test platform main circuit

图1 中的电网侧可调变压器可做Y/△切换,即测试台的输入侧可以进行380 V/660 V输入电压切换。整流器采用移相变压器做12脉波整流。被测逆变器输出侧A,B,C三相通过测试平台的电抗器与测试台逆变器的A,B,C三相输出对应连接。被测设备的直流侧与测试台整流器的输出侧相连。其电路原理图如图2所示。

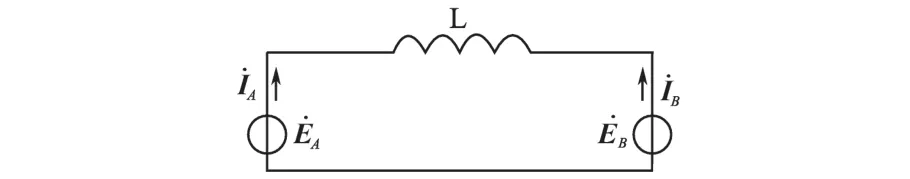

图2中A和B分别是2台逆变器输出的三相电压矢量,电压矢量的模值相同。A和B分别是2台逆变器的输出电流矢量。通过控制输出矢量A和B的夹角,可以改变负载电抗器上的电压差,从而控制电流大小。矢量图如图3所示。

图2 测试台电路原理图Fig.2Schematic diagram of test platform circuit

图3测试台电路矢量图Fig.3Vector diagram of test platform circuit

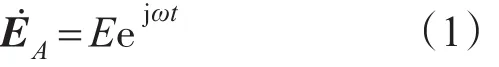

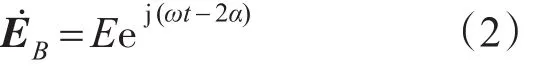

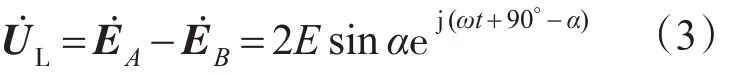

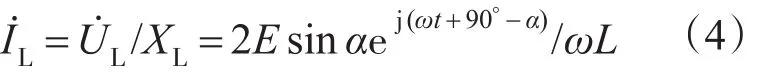

图3 中,测试台逆变器的输出电压矢量为

被测逆变器输出电压矢量为

电抗器两端的电压矢量为

流经电抗器的电流为

由上式可知,调节夹角α就可调节电流大小。由于电抗器为无功器件,所以测试台只从电网吸收很少的有功用于补充设备损耗和线路损耗。

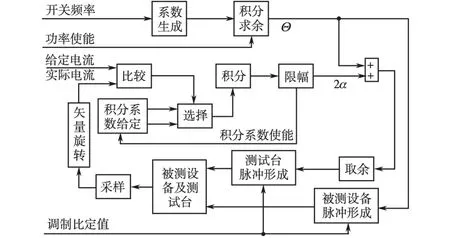

输出电流控制采用电流闭环实现,将调节出的角度差参数输入到脉冲形成模块,与给定基础角度和给定幅值来作为脉冲输出的调制波给定。控制原理见图4。

图4 电流环控制原理框图Fig.4Schematic diagram of current loop control

为防止理论计算偏差导致过流故障,图4中2台逆变器输出电压矢量的夹角2α是通过积分给定,而不是根据理论计算的结果手动设定。通过给定电流和实际电流的大小来确定角度积分系数是需要正积分、负积分还是零。

角度积分的步长与开关频率有关,在系统设计中为了能够兼容不同等级的逆变器,所以开关频率设计为1.25~2.5 kHz之间连续可调。在设计中,1个开关周期程序运行1次,因此为了保证给定调制波50 Hz,在1.25 kHz时每个开关周期积分4%角度,而2.5 kHz时每个开关周期积分2%的角度,其他开关频率在此范围内线性变化。

由图2中不难推知,被测逆变器输出的电流和功率由它和测试台输出电压的幅值差和相角差决定。由于负载电抗较小,只需很小的相角差即可使得被测逆变器输出电流达到额定,此时其功率因数接近1;而幅值之差主要使得逆变器输出无功功率。因此在试验过程中,被测逆变器输出电压的幅值基本不变,主要通过调节夹角来调节输出电流的大小。

2.2 控制逻辑

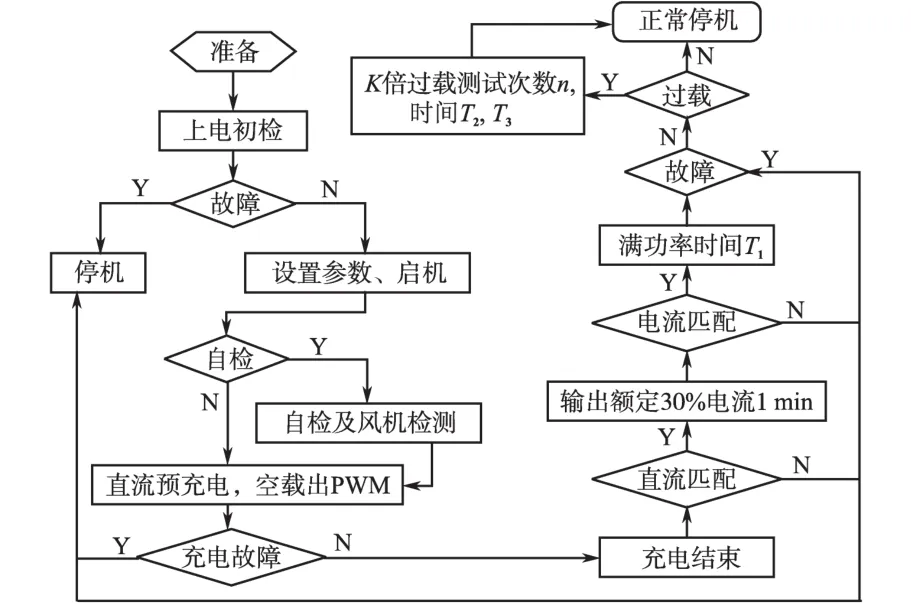

测试台采用一套完备的测试流程,整个测试的逻辑流程如图5所示。

图5测试逻辑流程Fig.5Logic diagram of test flow

图5 中,逆变器功率试验的模式和项目可以预先设定,一些主要参数,例如满功率测试电流值、满功率测试时间T1、过载测试倍数K、过载时间T2、单次过载测试时间T3以及测试次数n等,也均可根据需求自由设置。

在测试过程中,除基本的过压、过流、过温保护外,还增加了测试台与被测设备之间的检测匹配保护。被测设备采集到的直流电压和输出电流与测试台自身检测到的直流电压和输出电流进行比较,当差值超过门槛值时就会告警,从而确保了满功率测试中,测试台和被测试设备检测电路工作正常、一致。

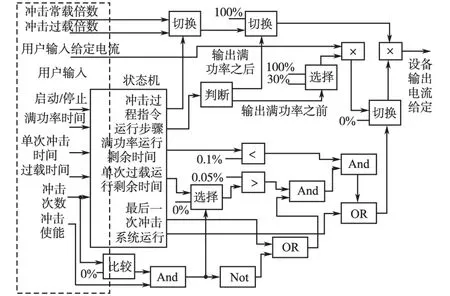

上述测试台逻辑流程通过FPGA中的状态机功能实现,而系统输出功率时的电流给定切换逻辑则在控制DSP中实现,如图6所示。

图6功率试验逻辑控制框图Fig.6Logic diagram of power test

图6 中的逻辑,实现了在输出功率时首先输出30%用户给定电流、100%用户给定电流、用户给定过载条件的过载测试之间状态切换以及在任意时刻停机,电流缓降至约为0后封波停机的逻辑。其中,输出电流状态之间的切换通过电流状态切换次数以及当前状态剩余时间为条件来做选择。

最终,通过图4和图6逻辑的配合,可以较为准确地控制被测逆变器输出电流。但设备的制约性在于不能在功率测试的同时测试出厂逆变器的程序及控制板卡。因此,设备提供的设置方法可以屏蔽测试流程,直接为产品提供直流母线电压,产品可在该直流电压下拖电机进行功能测试。此外,若不同功率等级的逆变器采样电路一致性较差,也会在一定程度上影响测试台检查电压电流匹配的测试功能。

3 试验结果

本文所述的测试台装置已投入使用,其性能在实际应用中得到验证。测试条件为:输出电压380/660 V,输出电流200~1 000A。图7为经过实验验证的2台覆盖不同功率等级的测试台。

图7 测试平台Fig.7Test platform

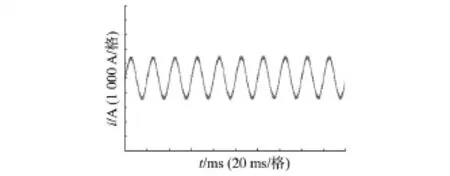

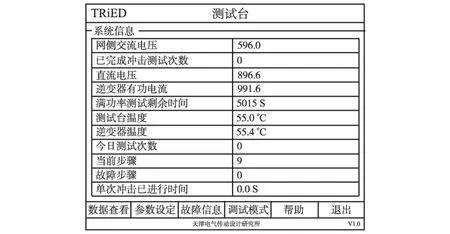

图8为690 V,1 000 A的逆变器额定功率测试时的输出电流波形。图9为该逆变器功率测试时的数据查看页面。

图8 额定功率测试电流波形Fig.8Current wave of rated power output test

图9数据查看页Fig.9Data view display

图8 中电流有效值约1 000 A。需要说明,作为负载的滤波电抗取值应适当,若取值过大则成本、体积都会显著增加,若取值过小,对电流的滤波效果会很差,不仅会增加试验损耗,还会给系统的过流保护带来困难。本系统的负载电抗选取为30%。

4 结论

本文介绍了一种适用于大功率逆变器功率测试的多功能自动测试平台,可方便地实现大功率逆变器满功率和过载冲击测试,对设备组装、整机硬件功能、温升、过载能力做出充分验证。该设备操作简单,测试项目全面,测试过程自动化,测试功率范围宽泛,能够满足设备出厂测试中设备检查和功率测试的要求。目前,该装置已完成对输出电流200~1 000 A、输出电压380/660 V的IGBT通用大功率逆变器的功率测试,试验结果表明其具有操作简单、测试项目全面、试验功耗小等优点,完全胜任逆变器设备的出厂测试要求。

[1]蔡志伟.整流器试验装置及方法.中国:CN 102116850 A[P]. 2011-07-06.

[2]李兴,李旷,左强,等.一种微功耗的变流器全负载试验方法中国:CN 101539603 A[P].2009-09-23.

Automatic Test Platform for Power Test of High Power Inverter

LIU Yang,TIAN Kai,LIU Yan⁃fang,ZHANG Xiang⁃qian,LI Bao⁃gang

(TianJin Research Institute of Electric Science Co.,Ltd.,Tianjin 300180,China)

An automatic test platform for power test of high power inverter was introduced.The platform consisted of diode rectifier,IGBT inverter,master controller and three phase reactor.Through the three phase reactor,A,B,C phase outputs of platform were connected to A,B,C phase outputs of the tested inverter respectively.Also,the DC links were connected each other commonly.The master⁃slave controller mode was adopted,the master controller sended controlling messages to two slaves simultaneously,and then information from slaves was collected and processed.And meanwhile,it displayed the operation state when the platform working and information of equipment tested.Simple operation,low power consumption,automatic test flow are the advantages of this platform,it′s the very equipment for factory test.

high power inverter;power test;low power consumption;automation

TM464

A

2014-09-19

修改稿日期:2014-12-12

刘洋(1987-),男,硕士,助理工程师,Email:limao040@126.com