改进型双交叉限幅控制系统的设计与应用

陈冬玲,黄斌

(柳州职业技术学院机电工程系,广西柳州 545006)

改进型双交叉限幅控制系统的设计与应用

陈冬玲,黄斌

(柳州职业技术学院机电工程系,广西柳州 545006)

针对加热炉燃烧系统具有大惯性、滞后性、非线性时变和负荷变化频繁的特点,传统的双交叉限幅控制系统存在炉温响应时间过长,且不易稳定的缺陷,设计了一个基于改进型双交叉限幅的燃烧系统,并在实际的加热炉上进行了投运。运行结果表明,该燃烧系统不仅提高了加热炉炉温的响应速度和控制精度,而且还能够节能降耗。

加热炉;双交叉限幅;燃烧系统;炉温

1 引言

目前,钢铁行业不仅正面临着产能严重过剩,市场竞争加剧等市场问题,还面临着国家提高环保指标,节能降耗等政策问题。而在钢厂里,加热炉正是轧材系统里面最主要的能源消耗设备。因此,如何最大限度地提高加热炉的热效率,降低能源消耗,从而提高企业的竞争力,已成为当前各个钢厂所不得不面对的最重要的课题之一。

加热炉燃烧系统是个典型的非线性时变、大惯性、大滞后的控制系统。采用传统的双交叉限幅控制算法和常规的PID控制算法虽然能够实现系统在燃烧时始终维持低过剩空气系数,从而保证了较高的燃烧效率,减少了排烟对环境的污染,但是仍然存在炉温调节时间过长,不易稳定的缺陷,特别是当轧线更换品种、规格时,为了实现节能和减少钢坯烧损的目的,就对加热炉炉温的响应能力和控制精度提出了更高的要求。

针对以上问题,本文采用了改进型的双交叉限幅算法和变结构PID算法,可以在保证有较好的炉温控制品质的前提下,有效地提高响应速度3倍,使之适应加热炉热负荷周期、快速变化的需要。

2 改进型双交叉限幅系统原理

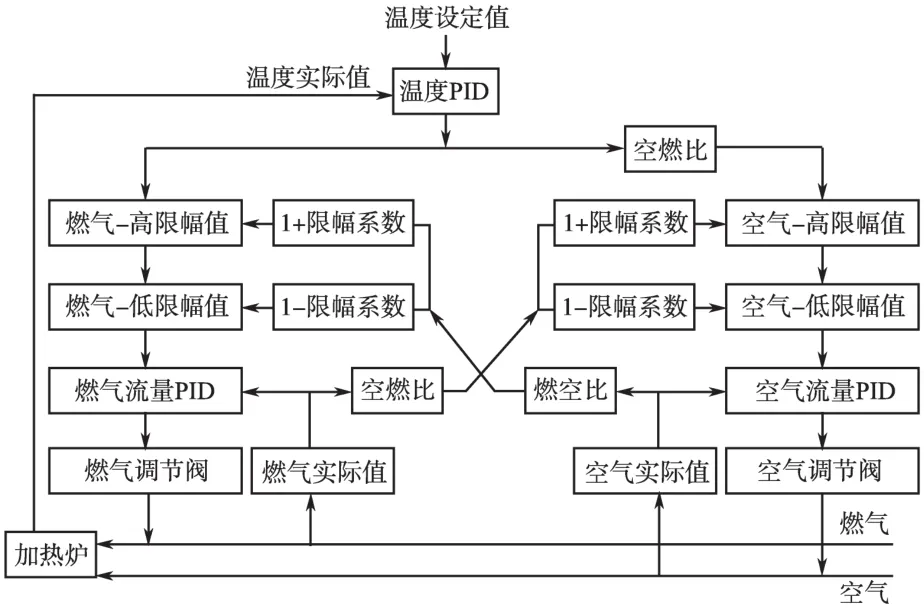

2.1 动态设定限幅系数的双交叉限幅系统原理

双交叉限幅燃烧系统实际上是以炉温调节为主回路,以燃气流量和空气流量调节并列为副回路的串级调节系统。通过双交叉限幅,副回路控制器会在主回路的输出以及防止燃烧系统出现过氧和缺氧燃烧的上下限中选择一个合适的值给副回路控制器作为设定值,这样,燃气流量和空气流量会严格地按照一个合理的比值交替地上升,使实际的空燃比保持在合理的范围之内,从而保证较高的燃烧效率。

当加热炉“实际温度”低于“设定温度”时,炉温温度PID输出信号增大,则经过空燃比换算后的空气理论计算值也同样增大,再经过空气的高限幅值与空气的低限幅值选择后,则空气流量给定值也会逐步增大,则空气实际值也会逐渐增大;同时,由空气实际值除以空燃比得到的燃气交叉值也会增大,则燃气流量给定值也逐步增大。可见,在升温阶段,先增加空气量,后增加燃气量,可以防止在过渡过程中燃烧效率不高的情况。

当加热炉“实际温度”高于“设定温度”时,炉温温度PID输出信号减小,则经过换算后的燃气理论计算值也同样减少,再经过燃气的高限幅值和燃气的低限幅值选择后,则燃气流量给定值也会逐步减小,则燃气实际值也会逐渐减少;同时,由燃气实际值乘以空燃比得到的空气交叉值也会减少,则空气流量给定值也逐步减小。可见,在降温阶段,先减小燃气量,后减少空气量,可以防止在过渡过程中避免烟囱冒黑烟。

在传统的双交叉限幅系统中,虽然有较好的炉温控制品质,可以做到不仅在稳态时燃烧效率高,而且在过渡过程燃烧效率也高,但是也存在温度响应时间过长的缺陷。因此,本系统将限幅系数由传统的固定值改为根据设定温度值与实际温度值的偏差来设定的动态值。从而提高系统的响应速度,使之适应加热炉负荷周期快速变化的需要。其燃烧系统原理如图1所示。

图1 改进型双交叉限幅燃烧系统图Fig.1 Diagram of improved double-crossing clipping system

2.2 变结构PID算法

由于加热炉燃烧系统属于典型的非线性控制系统,所以传统的PID算法在燃烧的过程中出现较大扰动和设定值大幅度变化时,短期内系统的输出会有较大偏差,又由于燃烧系统存在大惯性和滞后性的特点,在积分项的作用下,势必会引起系统输出较大的超调量和产生长时间的波动,而这些情况在钢材生产过程中是绝对不允许出现的。因此,本系统将变结构PID算法作为流量控制器的核心算法,当偏差较大时,为了避免系统产生振荡和超调,将采用开度控制法,从而保证系统既能稳定工作,又能维持较好的空燃配比;当偏差小到一定范围时,自动改变控制结构,采用位置式PID算法,以便消除静差,提高系统控制精度。

3 燃烧控制系统数学模型

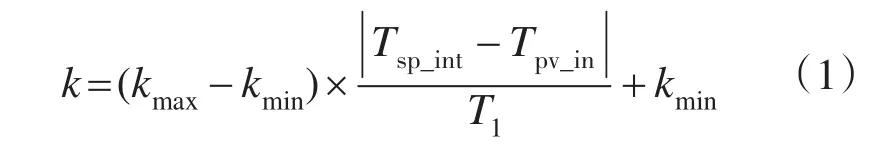

3.1 动态设定限幅系数数学模型

由于限幅系数的大小直接影响着燃烧系统的控制精度和响应速度。而设定值太小虽然能提高控制精度达到节能的目标,但是系统过渡过程调整时间太长;而设定值太大虽然能够提高系统响应速度,但是控制精度会下降,不能达到节能降耗的目标。因此,本文采用动态限幅带的方式设定限幅系数,从而既能有效提高系统响应速度,又能保证控制精度不受影响,使之适应加热炉热负荷周期快速变化的需要。公式如下:

式中:k为限幅系数;kmax为限幅系数最大值;kmin为限幅系数最小值;Tsp_int为炉温设定值;Tpv_in为炉温实际值;T1为限幅系数最大值对应的温度差值。

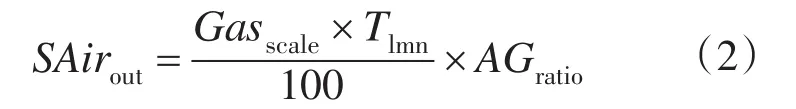

3.2 空气理论计算值和燃气交叉值数学模型

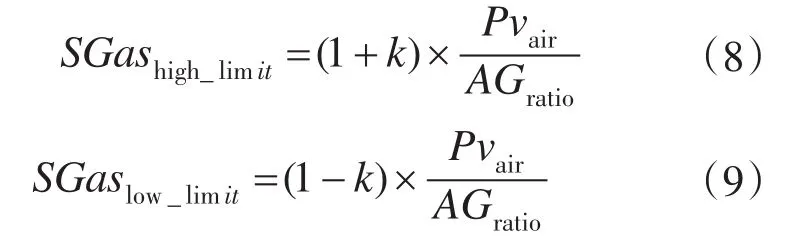

当实际炉温低于设定温度时,燃烧系统首先提高空气流量,然后再提高燃气流量。其中空气理论计算值再经过空气的高限幅值与空气的低限幅值选择后等于空气流量的给定值,其燃气流量的给定值等于燃气交叉值,从而保证燃气的充分燃烧。公式如下:

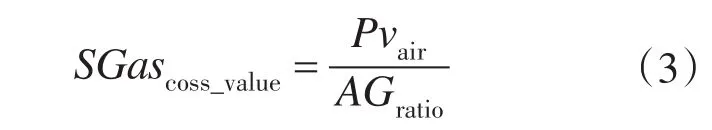

式中:SAirout为空气理论计算值;Gasscale为燃气流量最大值;Tlmn为温度PID控制器输出值;AGratio为空燃比。

式中:SGascoss_value为燃气交叉值;Pvair为空气流量实际值。

3.3 空气的高限幅值和空气的低限幅值数学模型

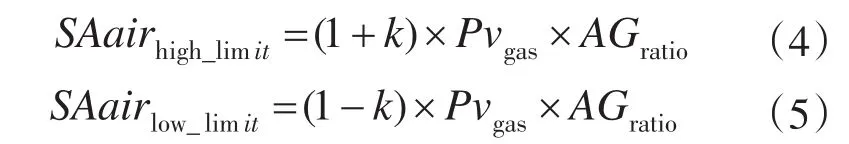

在升温阶段,空气的高限幅值与空气的低限幅值能够有效限制空气的流量速度,从而保证炉温和炉压的稳定。

式中:SAairhigh_limit为空气的高限幅值;SAairlow_limit为空气的低限幅值;Pvgas为燃气流量实际值。

3.4 燃气理论计算值和空气交叉值数学模型

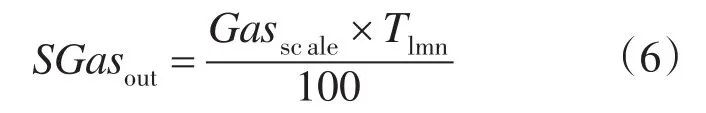

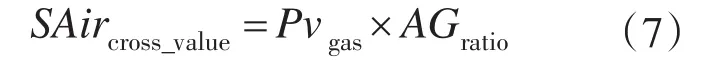

当实际炉温高于设定温度时,燃烧系统首先降低燃气流量,然后再降低空气流量。其中燃气理论计算值再经过燃气的高限幅值与燃气的低限幅值选择后等于燃气流量的给定值,其空气流量的给定值等于空气交叉值,从而保证节能降耗,避免烟囱冒黑烟。公式如下:

式中:SGasout为燃气理论计算值;Gasscale为燃气流量最大值。

式中:SAircross_value为空气交叉值。

3.5 燃气的高限幅值和燃气的低限幅值数学模型

在降温阶段,燃气的高限幅值与燃气的低限幅值能够有效限制燃气的下降速度,从而保证炉温和炉压的稳定。

式中:SGashigh_limit为燃气的高限幅值;SGaslow_limit为燃气的低限幅值;1/AGratio为燃空比。

3.6 变结构PID数学模型

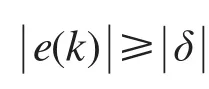

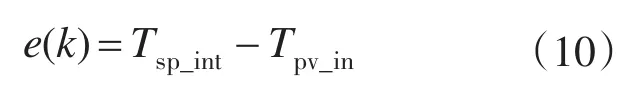

当偏差较大时,即当 ||e(k)≥ ||δ时,

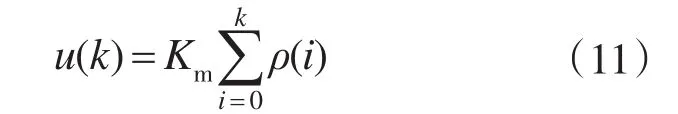

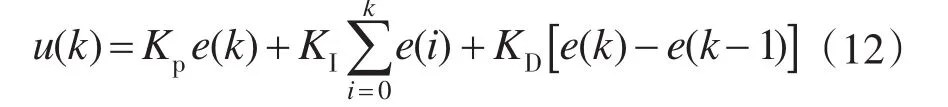

当偏差较小时,即 ||e(k)≤ ||δ时,

式中:Tsp_int为炉温设定值;Tpv_in为炉温实际值;e(k)为温度偏差值;δ为温度偏差阀值;Km为线性比例系数;ρ(i)为阀门开度最小变化量;u(k)为控制器输出;Kp为比例系数;KI为积分系数;KD为微分系数。

4 工程应用效果

上述控制策略已经应用到某钢铁公司棒线厂的一条棒材生产线的蓄热式加热炉燃烧系统的控制设计中。系统采用SIEMENS公司的S7-400系列PLC作为核心控制器,组态软件WINCC完成数据的实时监控和历史纪录的存储。系统运行前相关参数的设定如下。

1)限幅系数最大值kmax=18;限幅系数最小值kmin=12;限幅系数最大值对应的温度差值T1=50。

2)空燃比AGratio=4.5。

3)阀门开度最小变化量ρ(i)=5%;温度偏差阀值δ=30℃。

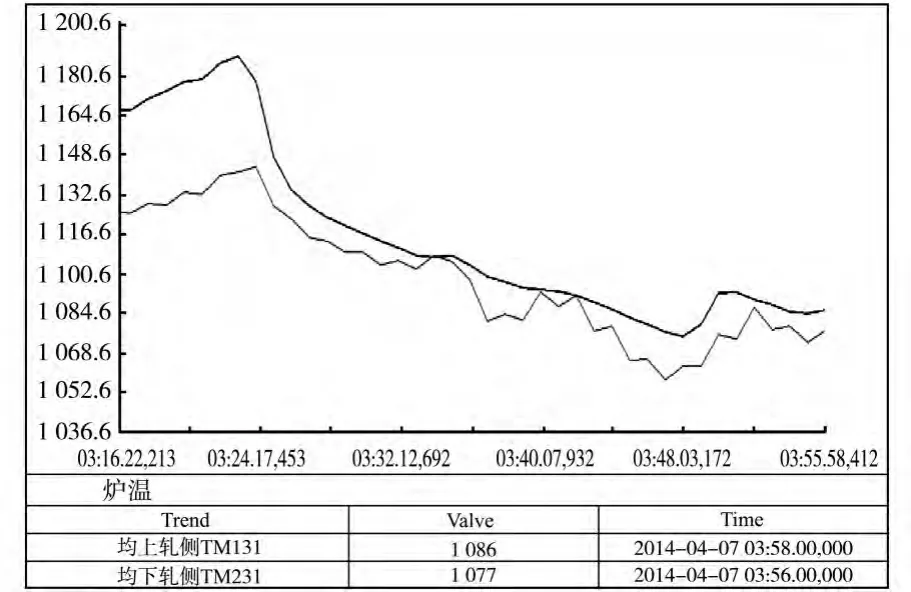

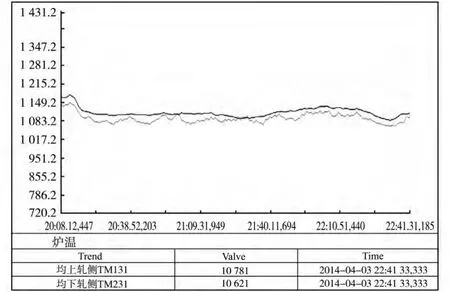

系统自2010年投入使用以来,系统运行稳定,达到了预期目标。图2为采用了具有“动态限幅带”的改进型双交叉限幅控制方法的均热段在过渡阶段时的炉温实际曲线。图3为均热段在正常生产阶段的炉温实际曲线。

图2 均热段过渡阶段的炉温曲线Fig.2 The temperature curves of thermal heat transition stage

图3 均热段生产阶段的炉温曲线Fig.3 The temperature curves of heat production stage

工业应用结果表明,采用了具有“动态限幅带”的改进型双交叉限幅控制方法的燃烧系统,不仅具有较高的控制精度,还具有快速的系统响应速度,从而更加适应钢厂的快速变化需要(突然性的保温待轧、快速升温、快速降温、轧制节奏的突变等)。

5 结论

加热炉燃烧系统是轧钢电气控制系统中最复杂、最有价值的部分,在节能降耗方面起着重要的作用。本文所设计的改进型双交叉限幅控制系统比传统的控制系统有着更快的系统响应速度和更高的控制精度。该系统自2010年在某棒线厂运用以来,既节约了能源,又保证了工艺质量,大大增强了企业的竞争力。

[1] 张晶涛,钱晓龙,王伟,等.步进式加热炉燃烧控制的新方法[J].控制与决策,2001,16(3):269-272.

[2] 李彪.回火炉燃烧控制系统[J].自动化与仪器仪表,2009(5):113-114.

[3] 陈友文,柴天佑.基于双交叉限幅PID-RBR的加热炉温度控制[J].东北大学学报,2010,31(9):1217-1220.

[4] 马翠红,张涌涛,纪玉荣.基于组态软件的加热炉生产过程的实时监控系统[J].自动化仪表,2004,25(11):60-62.

[5] 宋伯生.PLC编程实用指南[M].北京:机械工业出版社,2013.

[6] 范立南,李雪飞.计算机控制技术[M].北京:机械工业出版社,2009.

修改稿日期:2014-12-04

Design and Application of Improved Double-crossing Clipping Control System

CHEN Dong-ling,HUANG Bin

(Department of Mechatronics Engineering,Liuzhou Vocational&Technical College,Liuzhou545006,Guangxi,China)

The furnace temperature uneasily keep steady state and take a long response time in the traditional double-crossing clipping control system because traditional double-crossing clipping control system has some special characteristics such as large inertia,long delay,nonlinear time varying and frequently varying load.In order to overcome the defects,the improved double-crossing clipping combustion system was designed and applied to actual reheat furnace.The application results show that the combustion system can increase the furnace temperature control accuracy and improve rapid responding with the energy-saving.

reheat furnace;double-crossing clipping;combustion system;furnace temperature

TG334.9

B

2014年度广西教育厅科研项目(YB2014497)

陈冬玲(1971-),女,硕士,副教授,Email:1225071934@qq.com

2014-10-13