喷墨印花设备中伺服驱动系统的设计

韩强,王群,杨业超

(东华大学机械工程学院,上海 201620)

喷墨印花设备中伺服驱动系统的设计

韩强,王群,杨业超

(东华大学机械工程学院,上海 201620)

介绍了喷墨印花设备中伺服驱动系统的构成,并对系统中传动部分分析,得到需要控制无刷直流电机达到的状态及其所承受负载转矩。在Matlab的Simulink中对无刷直流电机调速系统进行仿真,得到系统电机转速响应及三相电流曲线,并以此为依据设计了喷墨印花设备中的伺服驱动系统。对系统所采用的PID调速方法进行介绍。最后通过实际驱动系统的实验得到电机实际转速与电流数据,验证了系统的可行性与可靠性。

无刷直流电机;仿真;伺服驱动系统

1 引言

喷墨印花设备是利用电脑技术,将图像设计与精密喷头控制技术和机电自动化技术相结合的高科技产品[1]。在喷墨印花设备的研制和开发中,伺服驱动系统是整个印花系统的关键之一。由于设备的喷墨位置以及喷头扫描速度的稳定性决定了打印图片的质量,所以喷墨印花设备对打印位置和运动的稳定性有着很高的要求。喷墨印花设备伺服驱动系统需要对喷墨位置进行精确的控制,从而保证打印图片的质量。

2 系统构成

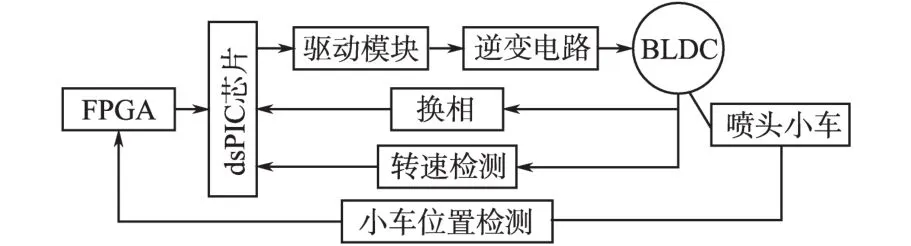

在喷头小车的驱动控制上,系统采用无刷直流伺服电动机与位置传感器相结合的方法,实现系统的闭环控制。系统选用Microchip公司的dsPIC33FJ128MC706单片机作为主控芯片,它采用强大的16位架构,此架构将数字信号处理器的计算能力与单片机的控制特性无缝地集成在一起。这种集成的功能对于需要高速、重复计算和控制的应用非常理想[2]。

FPGA用位置检测的方法来进行喷头定位,并根据位置来确定控制小车电机的速度和方向信号,同时利用检测到的绝对位置信号产生打印脉冲。dsPIC芯片将检测到的FPGA发送的速度信号和方向信号用于喷头小车的控制,使其在绘图区域内做匀速运动。dsPIC通过驱动模块和逆变电路来实现对无刷直流电机的控制,由于喷墨印花设备要求打印时小车运动尽可能匀速(速度在1 m/s左右,小车加速和减速距离控制在20 mm以内),所以dsPIC对无刷直流电机进行PID调速。系统结构框图如图1所示。

图1 系统结构框图Fig.1 The system construction block diagram

3 系统主要硬件电路设计

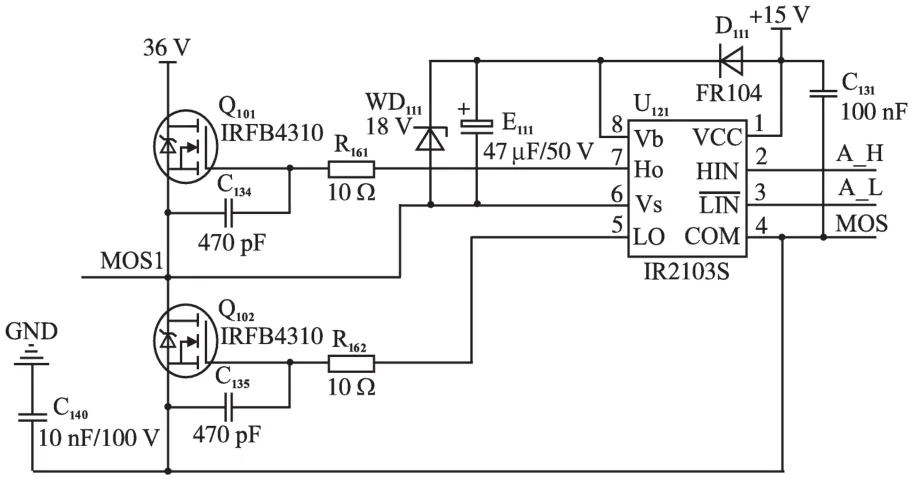

3.1 功率驱动电路

功率驱动电路是电机控制系统的一个重要组成部分。MOSFET驱动电路既可以由分立器件构成,也可以由专用的驱动器构成[3]。本设计选用带自举功能的IR2103来驱动半桥电路,由6管构成的三相桥式逆变器,采用3片IR2103驱动3个桥臂。图2为用IR2103驱动其中一相的电路图。

图2 驱动电路一相电路图Fig.2 A phase circuit diagram of drive circuit

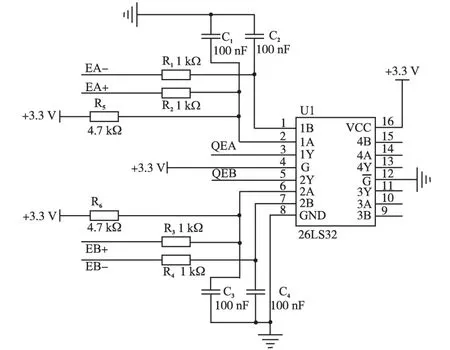

3.2 速度检测电路

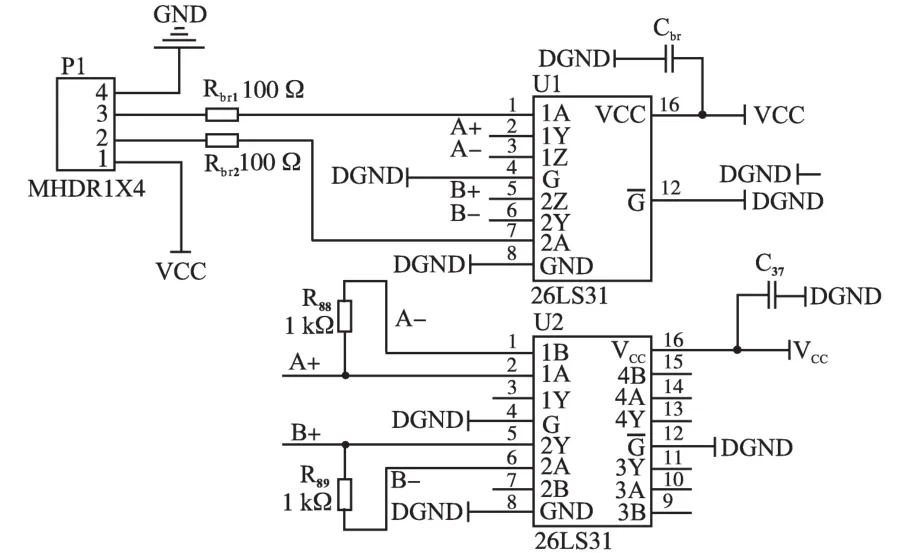

系统使用无刷直流电机自带增量式光电旋转编码器,其输出A,B相为差分信号。系统选用26LS32接收差分信号并将信号滤波之后发送到dsPIC的正交编码器接口(QIE)模块引脚QEA和QEB。其电路图如图3所示。

3.3 喷头位置检测电路

由于喷墨印花设备喷头是由齿形带拖动的,因此存在弹性,使加速段、匀速段、减速段的张力不相等;另一方面,在匀速段的速度不是恒定的一个常数。这些都会引起定位误差,直接影响到喷头的精确定位。因此采用在喷头小车运行路径上安装光栅条,在小车上安装传感器来达到喷头的精确定位。位置检测的电路图如图4所示。由于光电解码器安装在小车上与FPGA主板距离较远,因此系统先在小车上的喷头板上接收位置信号经过26LS31进行差分后传送给主板,主板通过26LS32接受位置信号。

图3 速度检测电路Fig.3 Speed detecting circuit

图4 位置检测电路Fig.4 Position detecting circuit

4 调速系统仿真

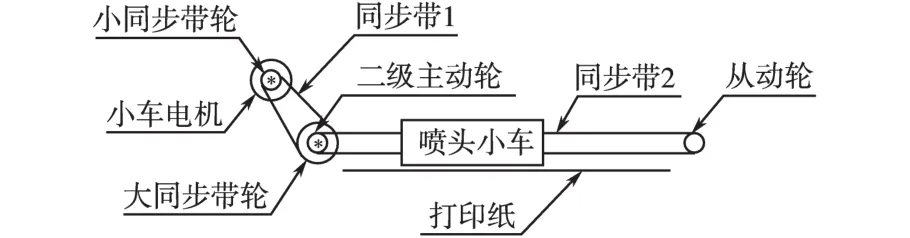

喷墨印花设备中喷头小车横向扫描运动结构如图5所示。小车电机转轴上装有一个小同步带轮(20齿),通过同步带1与大同步带轮(110齿)实现减速。与从动轮同轴的二级主动轮(直径D=42 mm)带动同步带2,来拖动喷头小车(含喷头总质量为5 kg)实现扫描运动。

图5 喷墨印花设备传动机构简图Fig.5 Transmission mechanism diagram of ink-jet printing equipment

根据图5所示的传动系统机构图,可以得出电机理想转速与图1所示喷头小车的理想速度之间的关系如下式所示:

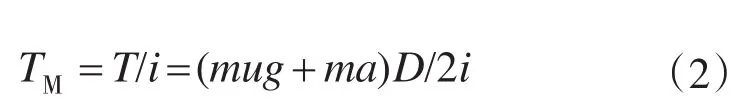

电机负载转矩与喷头小车速度之间的关系如下式所示:

式中:n为电机转速;v为喷头小车速度;i为减速比;D为二级主动轮直径;TM为电机负载转矩;T为二级主动轮所需力矩;m为喷头小车总质量;g为重力系数,取9.8;u为摩擦系数;a为喷头小车加速度。

在理想状态下,小车加速过程为匀加速,加速度为a=6.7 m/s2,从而得到TM=0.165 N·m。在匀速阶段a=0,此时TM=0.037 N·m减速阶段为匀减速加速度a=-10 m/s2,此时摩擦力足以提供喷头小车减速所需的力TM=0.018 N·m。

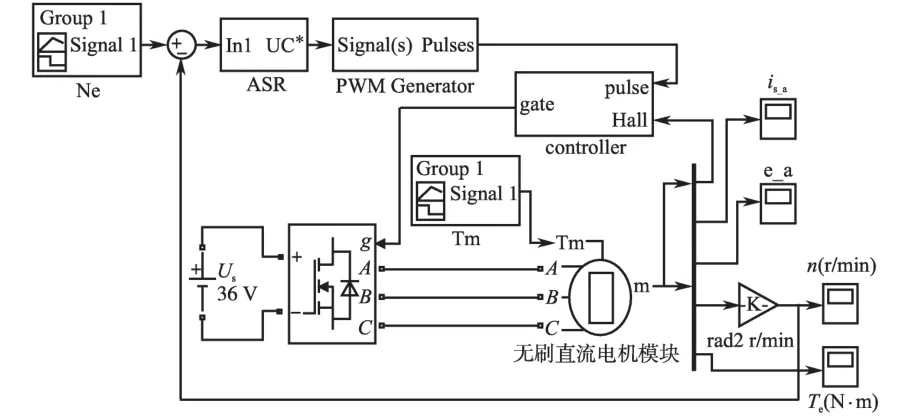

根据系统的结构框图及在Matlab的Simulink中建立如图6所示的无刷直流电机调速系统模型。

图6 无刷直流电机控制框图Fig.6 The control block diagram of BLDC motor

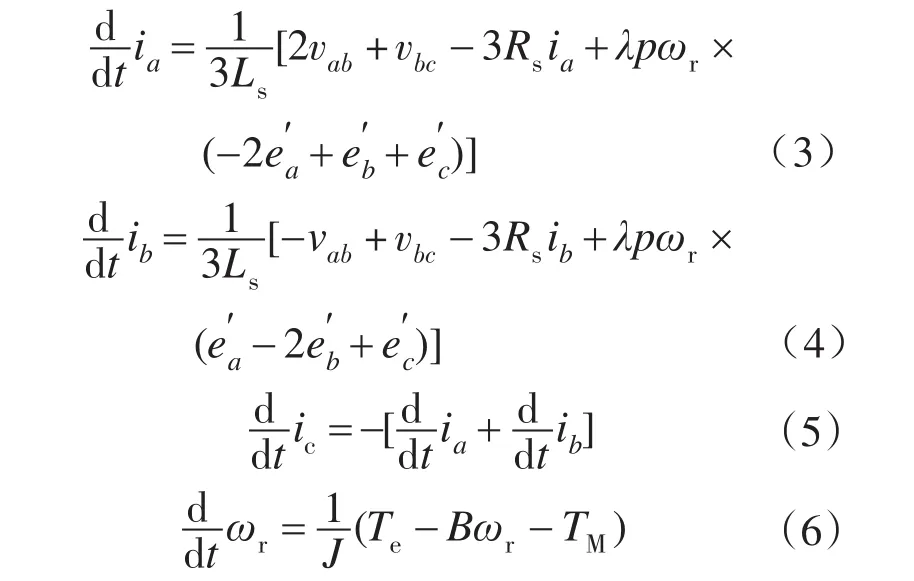

系统主电路由直流电源、逆变器(Universal Bridge)和无刷直流电机组成,其中电机模块的电路及机械方程如下式所示:

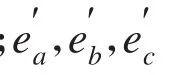

模型控制部分由转速给定模块Ne、转速调节器模块ASR,PWM脉宽调制器和控制器单元Controller等组成,转速调节器模块通过对给定速度调节,在实际转速与给定速度偏差大于300 r/min时进行PD调速,否则进行PID调速,其输出为脉宽控制信号,并通过脉宽调制器调节脉冲宽度。控制器单元根据霍耳信号控制逆变器模块6个开关器件的开关次序。其真值表如表1所示。

表1 控制器单元真值表Tab.1 The truth table of controller

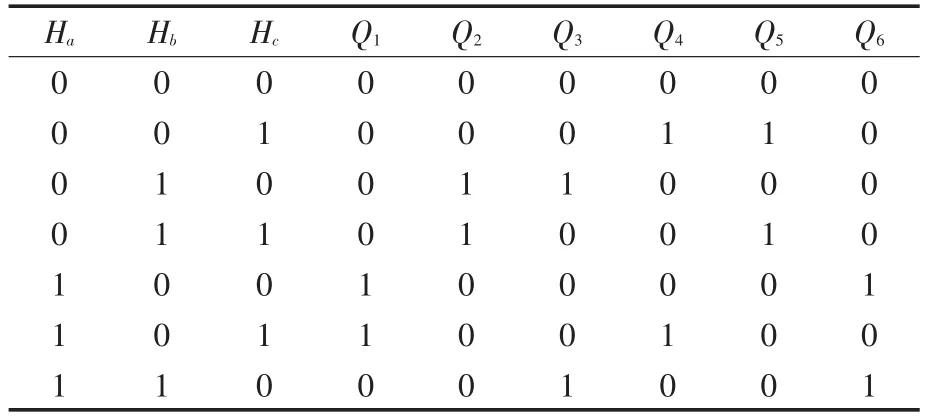

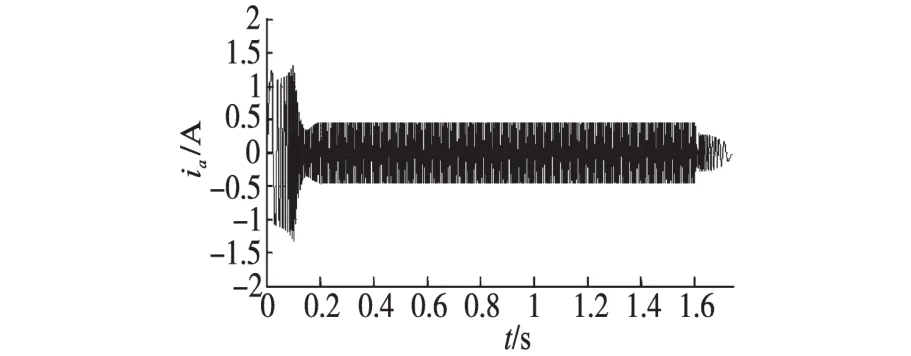

将电机转速作为无刷直流电机控制系统仿真模型的速度给定,负载转矩作为电机所受负载,通过调节速度控制器PID参数KP=6.2,KI=0.24,KD=0.41得到无刷直流电机转速的实际输出如图7所示,由图7可以看出,电机在加速阶段达到匀速时间约为0.18 s,匀速时的转速为2 500 r/min,加速过程中存在超调,超调量为2%。其中一相的电流输出如图8所示。

图7 电机转速输出Fig.7 The output of motor speed

图8 电机电流输出Fig.8 The output of motor current

由图8得到电机启动时最大电流约为1.2 A,匀速运转时的电流约为0.4 A。在喷墨印花设备实际安装过程中,由于机械安装的误差可能会使图5中的同步带1和同步带2与理想状态有所偏差,这将导致电机负载变大,从而导致电机实际电流的增大。

5 PID调速及位置控制

5.1 PID控制

PID控制器具有简单的控制结构。在实际应用中又较易于整定,因此它在工业过程控制中有着最广泛的应用[4]。在普通PID控制中,引入积分环节的目的,主要是为了消除静差,从而提高控制精度。但是在实际的控制系统中,存在着饱和特性。当控制变量达到一定值后,系统的输出变量将不再增长,系统进入饱和区。

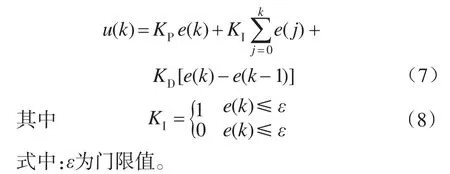

为了克服普通PID算法的上述缺陷,要求系统的控制变量必须限制在某个范围之内,即umin≤u≤umax。在PID算法中,“饱和”主要是由积分项引起,因此需要限制积分作用,使积分积累不能过大,所以本系统选择采用积分分离法。其算法为

积分分离PID控制算法需要设定积分分离阀ε,当|e(k)|>ε时,即偏差值较大时,仅采用PD控制环节,减小超调量,使系统较快的响应;当|e(k)|≤ε时,即偏差值比较小时,采用PID控制。经过系统的反复试验测试,确定系统的PID参数为KP=6.5,KI=0.25,KD=0.4,ε=300。

5.2 位置控制

系统选用的光栅条分辨率为180 DPI,而系统要求的分辨率为720 DPI,所以需要4倍频的信号以满足要求。喷头小车总运行长度为1 600 mm(约63英寸),按照65×2.54 mm,720 DPI计算计数值为46 800,因此采用16位的可逆计数器实现。喷头小车去行程进行递增计数,回行程进行递减计数。每打印一幅图片系统都会有确定的打印起始位置和结束位置来控制,当超出这些位置时系统将改变速度脉冲信号和方向信号,使dsPIC控制电机加速减速以及改变方向。

6 系统结果分析

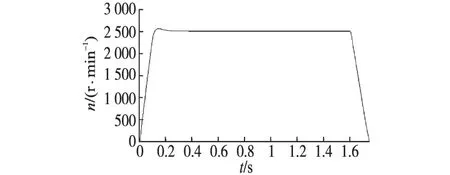

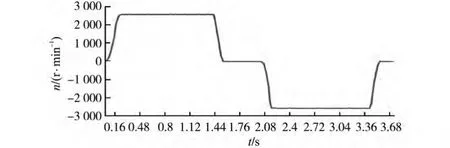

图9为系统测得的电机实际转速,其匀速时的速度在2 560 r/min左右,上升时间为0.1 s,峰值时间为0.16 s,最大超调量为MP=1%,稳态误差小于1.8%,停止所用时间为0.1 s。电机启动及停止具有良好的响应速度,以及稳定的运行速度。

图9 电机实际转速Fig.9 The real output of motor speed

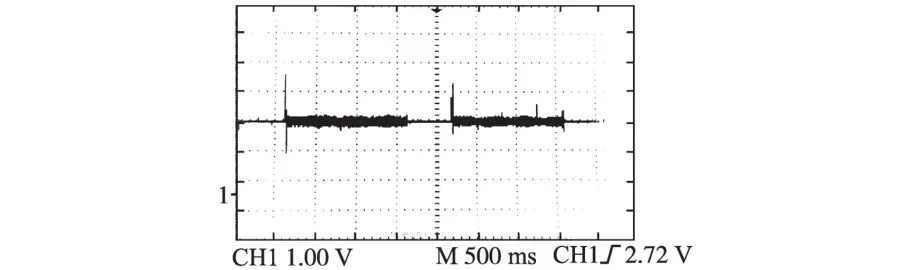

图10为通过霍耳传感器测得的无刷直流电机中三相绕组中一相的电流。由图10可以看出电机启动时所用时间约为0.15 s,停止所用时间约为0.1 s。经过计算得到电机启动时的峰值电流约为2.4A,匀速运行时的电压约为0.48A。

图10 电机一相的电流Fig.10 The real output of a phase current

7 结论

本文对喷墨印花设备伺服驱动系统主要硬件电路进行介绍并对调速系统进行仿真,指导对伺服驱动的调速系统的设计,通过对实验测得的数据进行分析,验证了系统仿真结果。最后将系统应用于写真机上,经过反复试验验证,系统工作性能良好,小车运行过程中速度稳定,喷头位置控制为每打1 m长的图片的累计误差0.5 mm,完全能够满足喷墨印花设备对喷头速度和位置控制的要求。

[1] 黄捷建,肖哲之.永磁交流伺服电机驱动系统在喷绘机的应用[J].微电机,2010,43(9):97-100.

[2] Microchip Technology Inc.dsPIC33F电机控制系列数据手册[M].AZ:Microchip Technology Inc,2007.

[3] 夏长亮.无刷直流电机控制系统[M].北京:科学出版社,2009.

[4] 张德丰.MATLAB自动控制系统设计[M].北京:机械工业出版社,2010.

修改稿日期:2015-04-14

Design of Ink-jet Printing Equipment Servo Drive System

HAN Qiang,WANG Qun,YANG Ye-chao

(College of Mechanical,Donghua University,Shanghai201620,China)

Introducedthecompositionofservodrivesysteminink-jetprintingequipmentandanalysedtransmission mechanism in system,acquired Brushless DC motor state to be controlled and load torque to bear.Simulated speed regulating system of the brushless DC motor with Simulink of Matlab,obtained motor speed response figure and three-phase current figure.Designed ink-jet printing equiprnent servo system depend on the information above and introduced PID arithmetic.The real speed and current experiment result of designed system proves the feasibility and reliability of the servo system.

brushless DC motor;simulate;servo drive system

TM331;TP271

A

韩强(1971-),男,博士,副教授,Email:hanq@dhu.edu.cn

2014-08-03