Ag改性ZSM-5分子筛催化甲醇制烯烃的研究

潘红艳 ,刘秀娟 ,易 芸 ,刘 飞 ,林 倩 *

(1.贵州大学化学与化工学院,贵州 贵阳 550025;2.贵州省绿色化工与清洁能源技术重点实验室,贵州 贵阳 550025)

以乙烯、丙烯为代表的低碳烯烃是非常重要的基础化工原料,传统生产来源于石油裂解。由于石油资源短缺、价格上涨,而低碳烯烃需求量又呈持续增加的现状,使得研究从煤出发经甲醇制取低碳烯烃的技术(MTO)受到广泛关注[1]。其可充分利用我国丰富的煤炭资源,从源头上减少对石油的依赖。

目前应用于MTO的催化剂主要有ZSM-5[2]、SAPO-34[3]。ZSM-5分子筛由于具有合适的孔道结构和表面酸性,在MTO反应时表现出较好的催化性能;但在孔道交叉处的孔径较大、酸性较强,易使低碳烯烃发生氢转移和芳构化等二次反应,降低低碳烯烃选择性和稳定性[4]。

为调节ZSM-5分子筛的孔道尺寸和表面酸性,提高低碳烯烃选择性和稳定性,研究者利用金属离子、非金属改性 ZSM-5。 如 Omata等[5]利用 P、B、Zn、Fe、Sc、Ti、Ag、Ba、Re、Mn、Nd、Ca 等改性分子筛,结果显示HZSM-5分子筛经金属/非金属离子改性后,催化剂酸强度降低,用于MTO反应时,显示较好的催化活性,尤其是Ca改性催化剂的效果较优。Rostamizadeh 等[6]利用 P、Mn、Mg、Cs 改性 HZSM-5,结果显示Mn改性调节催化剂表面强酸与弱酸比值低至1:1,提高了该催化剂合成丙烯的选择性。

笔者团队在前期研究过程中发现[7],与Fe和Cu改性的ZSM-5分子筛催化剂相比,利用Ag改性ZSM-5分子筛,可降低催化剂表面酸强度和窄化其孔道结构,提高催化剂合成低碳烯烃的选择性。为此,本文继续考察Ag的负载量对ZSM-5分子筛催化剂催化MTO的反应性能,并在此基础上考察了焙烧温度和时间对Ag改性催化剂催化MTO性能的影响;利用 XRD、N2吸附/脱附、NH3-TPD、脉冲化学吸附等方法对Ag改性前后各催化剂孔结构和表面酸性进行表征。

1 实验部分

1.1 催化剂制备

ZSM-5分子筛预处理:取一定量粉碎筛分至20~40目的 ZSM-5分子筛 (硅铝比 360, 低钠,w(Na2O)≤0.1%,天津南化催化剂有限公司生产),置于马弗炉550℃焙烧5h。

催化剂制备:称取3g经预处理的ZSM-5分子筛,置于与其吸水量等体积的不同浓度AgNO3溶液中,于恒温振荡器中20℃浸渍24h,鼓风干燥箱中120℃干燥12h,马弗炉中550℃焙烧5h,制得w(Ag)分别为6%、9%和12%的Ag改性催化剂,分别标记为 AgZ-6、AgZ-9、AgZ-12。

1.2 催化剂表征

催化剂物相分析,使用日本Rigaku公司生产的D/Max-2200型X射线衍射仪,Cu Kα辐射石墨单色器滤波,管电压40kV,管电流30mA,扫描范围5°~70°。

催化剂比表面积及孔结构分析,采用美国MicromeriticsASAP2020比表面积及孔隙分析仪,以N2为吸附质,在77K下测定催化剂对N2的吸附/脱附等温线,具体分析条件、孔结构及比表面积计算方法参考文献[8-9]。

催化剂表面酸量及强度分析,以弱碱性的NH3/He混合气(φ(NH3)=10%)为探针分子,预先在催化剂上吸附至饱和,然后通入N2吹扫表面弱吸附的NH3分子,直至NH3不再脱附;待基线稳定后,以5℃/min程序升温催化剂床层,随温度增加,催化剂表面预吸附的NH3逐渐脱附下来,被Micromeritics Autochem2920自动化学吸附仪的热导检测器在线检测,得到随温度增加,NH3脱附量的变化曲线,即NH3程序升温脱附曲线(NH3-TPD),经分析得到催化剂表面酸强度及酸量分布。计算方法参考文献[10]。

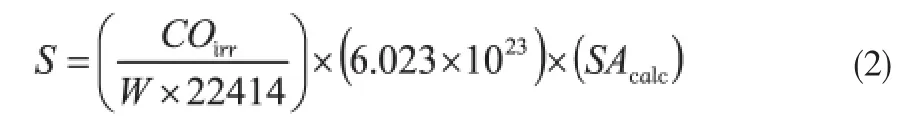

CO-脉冲化学吸附,可用来测定催化剂上金属的分散度、比表面积以及平均颗粒尺寸等物性参数[11-12]。以 CO为探针分子,采用 Micromeritics Autochem2920自动化学吸附仪,基于动态吸附方法测定CO在催化剂金属表面的吸附量。实验前,催化剂首先在350℃下于H2气氛中还原3h,然后在He下降温至35℃,待基线平稳后开始脉冲吸附CO,未被吸附的CO通过热导检测器(TCD)检测,直至三个CO峰面积一样时,脉冲结束。假设1个Ag原子不可逆的化学吸附一个CO分子,根据测得催化剂表面Ag原子上CO的不可逆吸附量(COirr/mL),可估算得到催化剂表面Ag原子的数目;根据式(1)~(3),可估算出催化剂表面Ag原子的分散度及其平均颗粒尺寸[13]。

式中:PD-活性金属分散度;SW-催化剂上总的金属质量,g;SFcalc-校正因子;GMWcalc-金属相 对分 子质量。

式 中 :S-金 属 比 表 面 积 ,m2/g;W-催 化 剂 质 量 ,g;SAcalc-校正的表面积,例如Ag的是0.869nm2。

金属颗粒尺寸可通过式(3)计算得到,式中S可通过式(2)计算得到。

式中: d-金属平均颗粒尺寸;ρ-金属密度,g/cm3。

实验所用气体纯度均为φ>99.999%。

1.3 催化剂活性评价

催化剂性能评价装置见文献[10]。

实验时,n(水)/n(醇)为2的原料液以LHSV=2.2h-1进入250℃的汽化室,经汽化后在20mL/min的N2携带下进入常压固定床反应器于430℃反应,催化剂装填量1.2g;得到的产物经冷凝、醇水分离、干燥后,进入GC9560气相色谱仪(FID检测器)在线分析。色谱柱为PLOT-Al2O3毛细管柱,采用外标法定量。

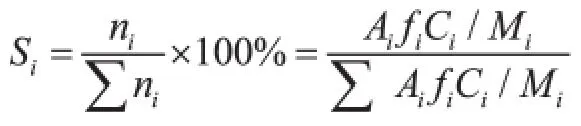

MTO反应各产品选择性按下式计算:

其中:Si为组分i的选择性,组分i主要包括甲烷,乙烷,乙烯,丙烷,丙烯,丁烷,异丁烯,C5+为(n5+n6+n7+n8),即碳原子数≥5的高碳烃;ni-气相产物中组分i的物质的量;

Ci是组分i的碳原子个数,Mi是组分i的相对分子质量。

2 结果与讨论

2.1 Ag改性ZSM-5分子筛对其合成低碳烯烃性能的影响

2.1.1 晶相分析

图1为Ag改性前后各催化剂的XRD谱图。由图 可 见 , 各 样 品 在 2θ=7.9°、8.8°、23.5°、23.85°、24.3°、29.8°、35.1°处均有明显的 ZSM-5 特征衍射峰。对比各催化剂的ZSM-5特征峰强度发现,经Ag改性后,各催化剂的ZSM-5特征峰均有不同程度的削弱,说明Ag改性破坏了ZSM-5分子筛的部分结构,减弱其结晶度。Rostamizadeh等[6]在研究Mg、Mn和Cs改性HZSM-5时也出现类似现象。

图1 Ag改性前后催化剂的XRD谱图

经Ag改性后,AgZ-9和AgZ-12催化剂在2θ为38.13°、44.1°和 64.5°出现了 Ag 的特征衍射峰,且其强度随Ag负载量的增加而增大,表明过量的Ag在ZSM-5分子筛上以晶相形式存在。但Ag负载量为6%(质量分数,下同)制备的AgZ-6催化剂没有出现Ag的晶相衍射峰,表明Ag负载量较小时,其在分子筛表面上高度分散[14]。

2.1.2 金属分散度及催化剂孔结构

表1是Ag改性前后各催化剂的CO-脉冲吸附及孔结构数据。由表可见,AgZ-9催化剂上Ag的分散度较大、粒径较小;而AgZ-6和AgZ-12催化剂上Ag的分散度和粒径相差不大。

表1 Ag改性前后催化剂的CO-脉冲吸附及孔结构

由孔结构数据可见,与ZSM-5相比,经Ag改性后各催化剂的BET比表面积SBET都降低,但总孔孔容Vt和平均孔径D变化较大,表现在AgZ-6和AgZ-12催化剂的Vt和D都增大,但AgZ-9催化剂的Vt和D都减小。

2.1.3 表面酸性分析

图2是Ag改性前后各催化剂及载体ZSM-5分子筛的NH3-TPD谱图。由图可见,ZSM-5分子筛在温度低于300℃的弱酸位有一个大的NH3脱附峰,在450~550℃的强酸位有一个小的NH3脱附峰;Ag改性后,各催化剂弱酸位的NH3脱附峰面积及峰温都明显降低,强酸位的NH3脱附峰消失。由于NH3脱附峰面积越大,催化剂表面酸量越多,脱附峰峰温越低,酸强度越弱。可见,Ag改性降低了催化剂酸强度及酸量,各催化剂的弱酸量顺序为AZSM-5>AAgZ-9>AAgZ-6>AAgZ-12。由催化性能评价数据推测强酸位的消失是Ag改性催化剂选择性较好的主要原因,其中AgZ-9催化剂弱酸量最高,低碳烯烃选择性最高。

图2 Ag改性前后各催化剂的NH3-TPD谱图

2.1.4 催化剂的MTO催化性能评价

图3是Ag改性前后各催化剂催化甲醇制乙烯、丙烯的选择性随反应时间变化的实验结果。

由图可见,反应6.5h后,各催化剂合成乙烯和丙烯的选择性趋于稳定,故在6.5h,选取各催化剂合成乙烯、丙烯的选择性数据列于表2所示。甲醇在催化剂作用下除合成乙烯/丙烯外,还选择性生成副产物烷烃、芳烃及丁烯等,将其数据也列于表2。

表2 Ag改性前后催化剂的MTO产物分布

图3 Ag改性对催化剂催化甲醇合成乙烯、丙烯选择性的影响

由图3及表2可见,与ZSM-5合成乙烯/丙烯的选择性相比,Ag改性提高了各催化剂合成丙烯的选择性,但只有Ag负载质量分数为9%制备的AgZ-9催化剂提高了合成乙烯的选择性。各催化剂合成低碳烯烃选择性的顺序为 SAgZ-9>SAgZ-6>SAgZ-12>SZSM-5。

由NH3-TPD分析可知,ZSM-5分子筛经Ag改性后,强酸位消失,抑制了低碳烯烃的氢转移、芳构化、积炭反应的发生和积碳的聚集,提高低碳烯烃的选择性,使得经Ag改性后各催化剂合成低碳烯烃选择性均较ZSM-5高。

由NH3-TPD和孔结构分析可知,Ag负载质量分数为9%时,AgZ-9催化剂的弱酸量最大,平均孔径D最小。较高的弱酸量,利于C5+裂解反应的发生[4],降低该催化剂上C5+的选择性,提高其合成低碳烯烃的选择性;较小的孔径,利于活性甲基苯在催化剂孔道内选择性裂解为小分子乙烯、丙烯,增强催化剂择形效应;这两个方面的共同作用,使得AgZ-9催化剂合成低碳烯烃选择性最高。当Ag负载质量分数为6%和12%时,分子筛酸量降低、孔径增大,减弱MTO催化活性和择形效应,致使低碳烯烃选择性减小,副产物选择性增大。

为此,本文以Ag负载质量分数为9%,开展进一步研究。

2.2 焙烧温度对AgZ-9催化剂性能的影响

图4是焙烧时间在5h,温度分别在450℃、550℃和650℃制备AgZ-9催化剂的NH3-TPD谱图。由图可见,三种催化剂均只在温度低于300℃的弱酸位有一个大的NH3脱附峰,随焙烧温度的增加,脱附峰峰面积先增大后降低,在焙烧温度为550℃时,AgZ-9催化剂的峰面积最大,即弱酸量最大;但NH3脱附峰峰温随焙烧温度的增加基本不变,说明焙烧温度在450~650℃没有影响催化剂的酸强度。

图4 不同焙烧温度制备AgZ-9催化剂的NH3-TPD谱图

表3是焙烧时间为5h,温度分别在450℃、550℃和650℃制备AgZ-9催化剂的孔结构参数。由表可见,催化剂的比表面积SBET、总孔孔容Vt及平均孔径D随焙烧温度增加先减小后增大,在550℃时催化剂的平均孔径最小。

表3 不同焙烧温度制备AgZ-9催化剂的孔结构参数

图5是焙烧时间在5h,焙烧温度分别为450℃、550℃和650℃制备AgZ-9催化剂催化甲醇制乙烯、丙烯的选择性随反应时间变化的实验结果。

图5 焙烧温度对AgZ-9催化剂催化甲醇合成乙烯、丙烯选择性的影响

将反应6.5h后,各催化剂催化作用下,甲醇合成乙烯、丙烯、副产物烷烃、烯烃及C5+的选择性数据列于表4所示。由表可见,随焙烧温度升高,C2=+C3=的选择性先增大后减小,在焙烧温度为550℃时制备的催化剂合成C2=+C3=的选择性最大,达到88.04%。这是由于焙烧温度为550℃制备催化剂的孔径较小、弱酸量最大所致。为此,论文以焙烧温度为550℃,继续研究焙烧时间的影响。

表4 不同焙烧温度制备AgZ-9催化剂的MTO产物分布

2.3 焙烧时间对AgZ-9催化剂性能的影响

图6为焙烧温度为550℃,焙烧时间分别为3h、5h、7h制备催化剂的NH3-TPD谱图。由图可见,催化剂的脱附峰峰面积随焙烧时间的增加先增大后降低,在焙烧时间为5h时,AgZ-9催化剂的NH3脱附峰面积最大,即弱酸量最大。

图6 不同焙烧时间制备AgZ-9催化剂的NH3-TPD谱图

表5是不同焙烧时间制备AgZ-9催化剂的孔结构参数。由表可见,随焙烧时间增加,催化剂的比表面积SBET、总孔孔容Vt及平均孔径D先减小后增大,在焙烧时间为5h时制备AgZ-9催化剂的平均孔径最小。

表5 不同焙烧时间制备AgZ-9催化剂的CO-脉冲吸附及孔结构

图7是焙烧温度为550℃,焙烧时间分别是3h、5h、7h制备的AgZ-9催化剂催化甲醇制乙烯、丙烯的选择性随反应时间变化的实验结果。表6为反应6.5h后,各催化剂催化作用下,甲醇合成乙烯、丙烯及副产物烷烃、烯烃的选择性数据。

表6 不同焙烧时间制备AgZ-9催化剂的MTO产物分布

由图7和表6可见,随焙烧时间的增加,AgZ-9催化剂合成C2=+C3=的选择性先增大后降低,在5h时最大,为88.04%,较3h的提高了14.4%。结合图

图7 焙烧时间对AgZ-9催化剂催化甲醇合成乙烯、丙烯选择性的影响

6和表5分析可见,焙烧时间为5h制备AgZ-9催化剂的表面弱酸量最大,平均孔径D最小,提高其合成低碳烯烃的选择性。从表中可见,随被烧时间的增加,AgZ-9催化剂合成CH4选择性(C1)差异较大,在5h时,CH4选择性最低,产生该现象原因有待于进一步研究。

3 结论

Ag改性ZSM-5分子筛,使催化剂表面的强酸完全消失;随Ag负载量、焙烧温度和焙烧时间的增加,催化剂的弱酸量、Ag分散度及平均孔径先增大后降低,在Ag负载质量分数为9%、焙烧温度为550℃、焙烧时间为5h制备催化剂的弱酸量及金属分散度最大,催化剂平均孔径最小。弱酸量的增加,抑制低碳烯烃的二次反应和积炭反应;孔径减小,增强了择形效应。两者的共同作用提高低碳烯烃的选择性,使该条件下得到C2=+C3=的选择性最高,达88.04%。

[1]Ahmadpour J,Tag hizadeh M.Catalytic conversion of methanol to propylene over high-silica mesoporous ZSM-5 zeolites prepared by different combinations of mesogenous templates[J].J Nat Gas Sci Eng,2015,23:184-194

[2]潘红艳,田敏,赵敏,等.硅铝比对ZSM-5分子筛催化甲醇制烯烃性能的影响 [J].天然气化工 (C1化学与化工),2015,40(1):9-12.

[3]朱伟平,李飞,薛云鹏,等.小晶粒SAPO-34分子筛研究进展 [J].天然气化工 (C1化学与化工),2014,39(1):72-76.

[4]潘红艳,田敏,何志艳,等.甲醇制烯烃用ZSM-5分子筛的研究进展[J].化工进展,2014,33(10):2625-2633.

[5]Omata K,Yamazaki Y,Watanabe Y,et al.Artificial neural network (ANN)-aided optimization of ZSM-5 catalyst for the dimethyl ether to olefin (DTO)reaction from neat dimethyl ether(DME)[J].Ind Eng Chem Res,2009,48:6256-6261.

[6]Rostamizadeh M,Taeb A.Highly selective Me-ZSM-5 catalyst for methanol to propylene (MTP)[J].J Ind Eng Chem,2015,27:297-306.

[7]潘红艳,史永永,刘秀娟,等.金属离子改性ZSM-5分子筛催化甲醇制烯烃性能研究[J].天然气化工(C1化学与化工),2015,40(5):9-13+65.

[8]Pan H Y,Tian M,Zhang H,et al.Adsorption and desorption performance of dichloromethane over activated carbons modied by metal ions[J].J Chem Eng Data,2013,58:2449-2454.

[9]徐江海,潘红艳,王宁,等.N2高温热处理对活性炭孔道结构及表面化学性质的影响 [J].炭素技术,2014,33(2):21-24.

[10]花开慧,潘红艳,曹建新.ZSM-5分子筛用于甲醇制低碳烯烃的反应条件研究 [J].天然气化工 (C1化学与化工),2013,38(3):28-33.

[11]Zhang J G,Wang H,Dalai A K.Development of stable bimetallic catalystsforcarbon dioxide reforming of methane[J].J Catal,2007,249:300-310.

[12]Chary K V R,Naresh D,Vishwanathan V,et al.Vapour phase hydrogenation of phenol over Pd/C catalysts:A relationship between dispersion, metal area and hydrogenation activity[J].Catal Commun,2007,8:471-477.

[13]Pan H Y,Xu M Y,Li Z.Catalytic combustion of styrene over copper based catalyst:inhibitory effect of water vapor[J].Chemosphere,2009,76:721-726.

[14]毛东森,郭强胜,孟涛.氧化镁改性对纳米HZSM-5分子筛催化甲醇制丙烯的影响[J].物理化学学报,2010,26(8):2242-2248.