锻造铝合金挤压成形工艺研究

杨正法

(天水锻压机床(集团)有限公司,甘肃 天水741020)

0 引言

发动机的关键零件--活塞长时间受交变的高温、高压、冲击载荷,其性能直接影响发动机的可靠性和经济性。高功率密度柴油机使用变形铝合金活塞,其质量轻,散热好,单位体积功率大。锻造铝合金活塞因其组织致密、可靠性高而广泛用于结构紧密、体积小、比功率大的发动机中。活塞曲面内腔表面精度高,成形后不再切削加工[1],因此锻造难度加大。本文研究该活塞的锻造成形工艺,探索挤压成形深型腔活塞的可行性。目前变形铝合金活塞的生产有挤压和锻造两种生产方式。挤压活塞内部组织致密,导热和抗高温、高压能力明显提高。由于挤压活塞有较高的力学性能,使得活塞在较小的尺寸有较高的强度,从而减少了活塞的质量,降低了活塞运转时的惯性,节省了能源消耗[2]。

在活塞挤压成形过程中,金属不均匀流动会产生剪切变形。当挤压速度、坯料加热温度、模具预热温度、润滑剂选取不合理,活塞内部或表面都会产生缺陷。如果缺陷产生在非机加工面,则会导致零件报废[3]。运用有限元数值分析技术,在塑性成形前,进行计算机仿真,改进工艺,消除缺陷[1]。

1 活塞工艺分析

活塞三维模型图如图1 所示。活塞材料为A1Si12CuNiMg 铝合金,其主要技术要求为:Rm≥315MPa,A4≥3%,硬度均匀分布。纤维方向按零件轮廓分布,不允许有穿流、涡流、流线紊乱等缺陷。组织结构为Al-Si 共晶,不允许有粗晶组织。力学性能、硬度、流线分布及微观组织要求高。

由于毛坯内腔形状复杂且内表面不加工,因此表面不得有裂纹、皱纹、碰伤等缺陷。活塞材料为高硅铝合金,含Si 量高(11.5~l2.5wt%),流动性差,锻造温度仅100℃左右,且对成形速度敏感,模锻成形时容易产生裂纹和粗晶。铝活塞裙锻件体积较大,外形呈圆周对称,变形程度大[1]。

液压机由于速度容易控制,变形应变速率低,对于大变形、低速挤压零件尤其适宜。因此,决定采用液压机挤压成形。

图1 挤压活塞三维模型

2 数值模拟理论基础及参数

数值模拟参数为:挤压温度475~370℃;坯料体积42548700mm3,成形设备45MN 液压机,四面体网格单元大小0.36mm,网格数量约为432400个。

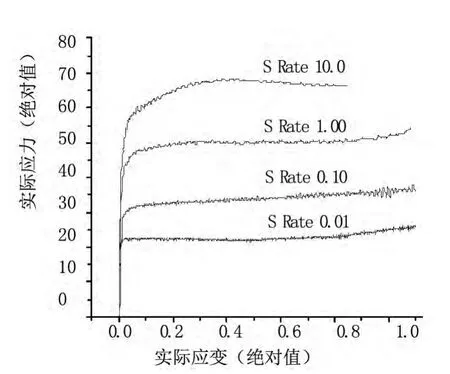

模拟时,上模运动而下模静止,并假定模具为刚性体。每次压下量取约为初始坯料高度的1.5%。坯料为圆锥台形,考虑到锻件的对称性,取其1/4 进行模拟,并以中心为对称截面。模拟材料参数采用Gleebe-1500D 实测数据,图2 为应变速率为1.0s-1时的流动应力曲线,图3 为变形温度450℃时的流动应力曲线。

图2 应变速率为1.0 s-1 时的流动应力曲线

图3 变形温度为450℃时的流动应力曲线

3 模拟结果及分析

将工艺坯料制成圆台形状,尺寸∅260mm(上)×∅200mm(下)×225mm(高)。产生粗晶的原因除了由于变形程度过小(落入临界变形区)、变形程度过大和变形激烈而不均匀所引起之外,加热和模锻次数过多、加热温度过高、终锻温度太低也会产生粗晶。

另外,由于工艺坯料形状不合适,所引起的变形不均匀也会引起晶粒粗大,粗晶组织除使力学性能降低外,对金属的疲劳强度和抗震性能都有不良的影响。由于锻后热处理不能改善粗大晶粒组织,故应从工艺坯料的形状和锻造工艺方法上加以解决。

图4 底径200mm 的圆台状毛坯成形结果

(1)不同摩擦系数对成形的影响。分别采用摩擦系数为0.1 和0.3 对同样的毛坯进行模拟。如图4 所示为摩擦系数0.3 时的模拟结果,可以看出,铝合金在变形时因摩擦的原因使成形困难重重,摩擦系数为0.3 时成形困难,活塞锻造的废品率很高,近乎无法成形。又由于铝合金在变形时不断产生新生面,使其摩擦增大,所以在铝活塞成形时需多次润滑,以使其变形容易,提高成品率。

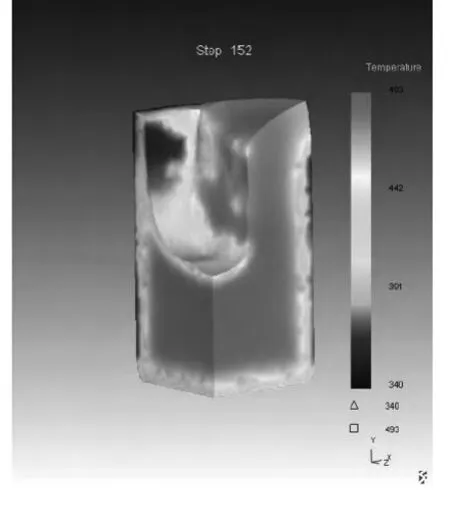

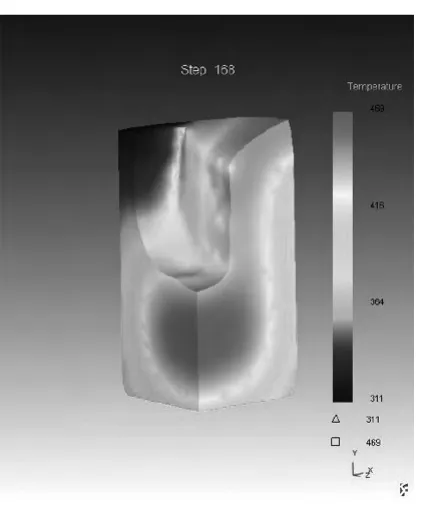

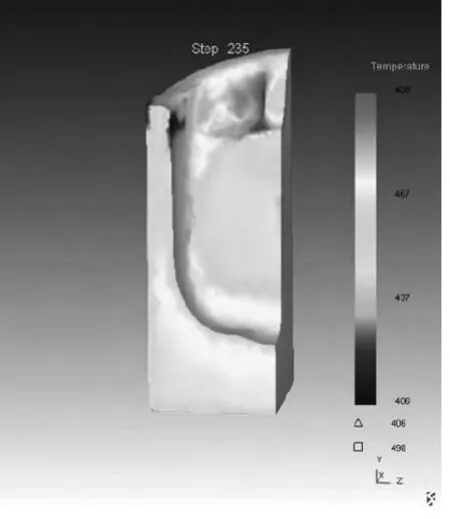

(2)锻件的温度控制。成形过程中,涂润滑剂和设备的上行和下降时间估计约30s(上、下各10s,设备速度100mm/s,涂润滑剂10s),开始热转换和对空气散热时的毛坯温度场如图5 所示,最高温度493℃。散热后的温度场如图6 所示,最高温度469℃。成形结束时的温度场如图7 所示,最高温度498℃。

图5 开始热转换和对空气散热时的毛坯温度场

图6 散热后的锻件温度场

图7 锻压结束时的锻件温度场

由于4032 铝合金在锻造过程中的温度不能高于500℃,因此锻造时不能一次成形,在压制时一定要散热,否则就会产生过烧,出现废品。

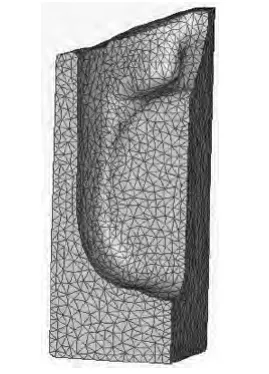

(3)流动网格。为检查毛坯变形是否均匀,局部会否发生激烈变形,模拟了金属流动,模拟结果如图8 所示。可以明显看出,这个变形过程是先镦粗,后反挤。从金属流动网格可以看出,所使用的坯料金属流动均匀,没有发生金属局部激烈变形情况。

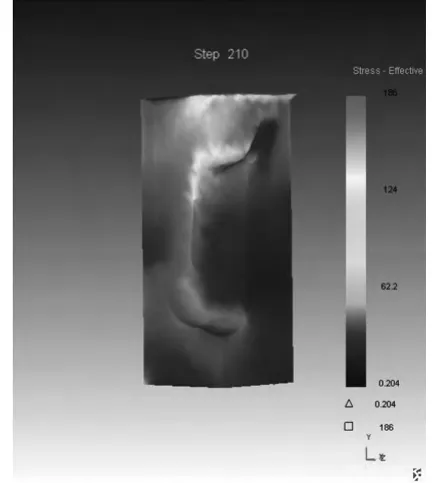

(4)锻件的等效应变和等效应力。锻件的等效应变如图9 所示,等效应力如图10 所示。从图9、10 可以看出,锻件的挤压变形是比较均匀的。

图8 变形时的流动网格

图9 锻件的等效应变

图10 锻件的等效应力

4 结论

(1)由于锻件壁厚不均匀,在摩擦的作用下薄壁区域的金属流动滞后,引起上端面凹凸不平。因此,要改善摩擦条件,以防止表面产生缺陷。

(2)铝活塞液压机挤压成形工艺利用了A1Si12CuNiMg 铝合金低应变速率动态再结晶较充分、材料变形抗力较小、塑性增强的特点,锻件未发现粗晶缺陷。

[1]马晓琴,张育国,张 蕾,等.变形铝合金活塞锻造成型工艺分析[J].热加工工艺,2012,41(23):104-106.

[2]党 利,杨永顺,郭俊卿,等.摩托车活塞挤压工艺分析与模具设计[J].模具工业,2008,34(11):65-69.

[3]于智宏.基于FEM 的轿车活塞挤压成形过程中损伤研究[J].热加工工艺,2013,42(17):104-106.

[4]陈 军,彭颖红,阮雪榆.锻造预成形工艺三维塑性有限元模拟[J].锻压装备与制造技术,1997,32(6):91-94.