3DQUICKPRESS在电机芯片多工位级进模设计中的应用

文学红

(佛山职业技术学院 机电工程系,广东 佛山528137)

0 引言

芯片是电机的重要部件,一个芯片由几十至几百片定子、转子片组成,因此定、转子片的产量非常大。定子、转子片模具设计成为制约电机生产效率和质量的关键。相关企业定、转子片的生产主要是通过多工位级进模来实现的。随着多工位级进模复杂程度的提高和三维软件的发展,传统的二维软件很难满足级进模设计的需要[1]。

3DQuickPress 是一套完全整合于SolidWorks 的三维级进模设计插件,系统包含零件分析及展开、排样设计、模架及凸模设计等功能[2]。3DQuickPress 为多工位级进模的设计提供了方便、快捷、高效的技术手段。利用该插件能较智能地解决多工位级进模设计过程中的五金件展开、排样方案优化、工作零部件设计、模架设计、工程图等关键问题。

1 3DQuickPress级进模设计流程

3DQuickPress 的级进模设计流程如图1 所示:①导入由SolidWorks 或其他软件创建的五金件三维模型; ②对五金件三维模型进行展开操作,设置其正、反面;③设置条料参数,参数优化,进行排样设计;④选择凸模结构型式,进行凸模设计;⑤根据条料的数据改变模架大小,进行卸料装置、导料装置等的设计;⑥添加孔表、坐标标注、加工注解、剖视图等,输出工程图。

2 模具设计

2.1 导入五金件三维模型并展开

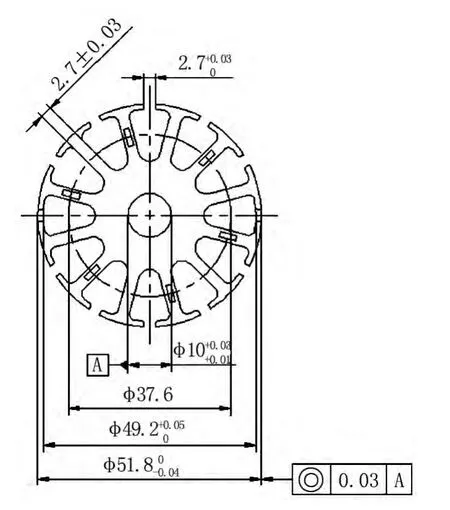

某型号串激电机的定、转子冲片工程图如图2、3所示,料厚0.5mm,材料为50W470硅钢片,叠铆后每件芯片高度30mm,实物如图4所示。定、转子冲片要求所有表面平滑,毛刺低,叠铆后形位公差要求高。

根据提供的定子、转子二维工程图,由Solid-Works 或其他软件分别创建其三维模型,并导入到3DQuickpress 中。

应用3DQuickpress 的“ 钣金零件展开”功能分别将两个零件的三维模型展开。在进行冲压模具设计时,所有的零件(包括平板零件)都要进行展开操作,这一操作过程会决定冲压件的正、反面。如图5、6 所示为定子、转子的展开操作,“ 固定面”即箭头所指的面为五金件的背面。

图2 定子冲片

图3 转子冲片

图4 定、转子芯片实物图

图5 定子展开操作

图6 转子展开操作

2.2 排样设计

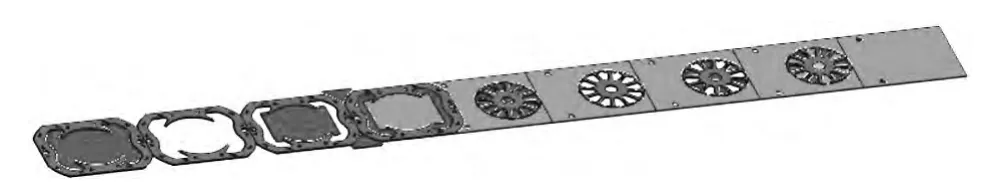

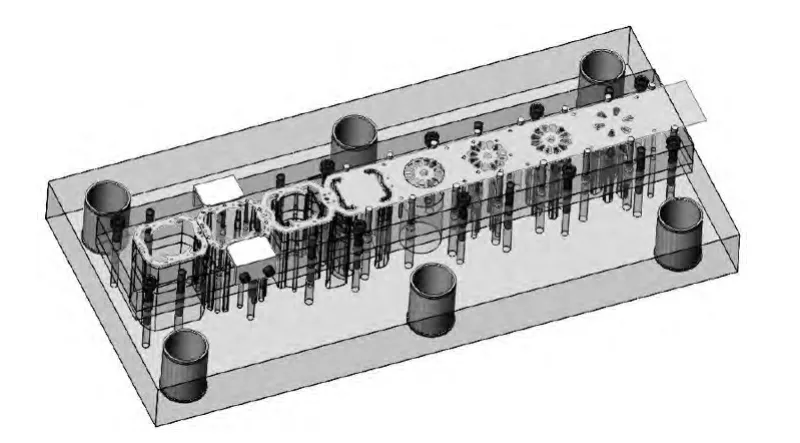

利用“ 料4 带设计模块”功能,可以进行排样设计。3DQuickpress 提供直觉式的工具“ 料带管理员视窗”,通过简单对话方式即可快速完成排样方案设计。3DQuickpress 可以优化排样方式,大大提高材料的利用率。本例中考虑到定子、转子的尺寸关系,将两件混合排样,在系统优化的基础上设置条料宽度为73mm,步距为87mm,条料步进方向为从右向左,设置8 个工位。各工位加工顺序见表1。材料利用率为52.08%,图7、8 分别为条料三维图和实际条料图。

表1 零件加工顺序

图7 条料三维图

图8 实际条料

2.3 凸模设计

利用“ 冲头和模具设计模块”功能,可以进行凸模设计。进行凸模设计之前,需要先选定模架结构。3DQuickpress 可以直接调用系统预制的模架库,也可以根据企业的标准定制相应的模架库。凸模的长度和切入条料的深度是由所选择的模架来决定的。系统有多种凸模型式可供选择,为方便凸模在固定板中的定位与安装,圆孔凸模设计成台阶式固定;异形孔凸模设计成直通式,螺钉固定[3],凸模与凸模固定板单边间隙为0.01mm,设计结果如图9 所示。

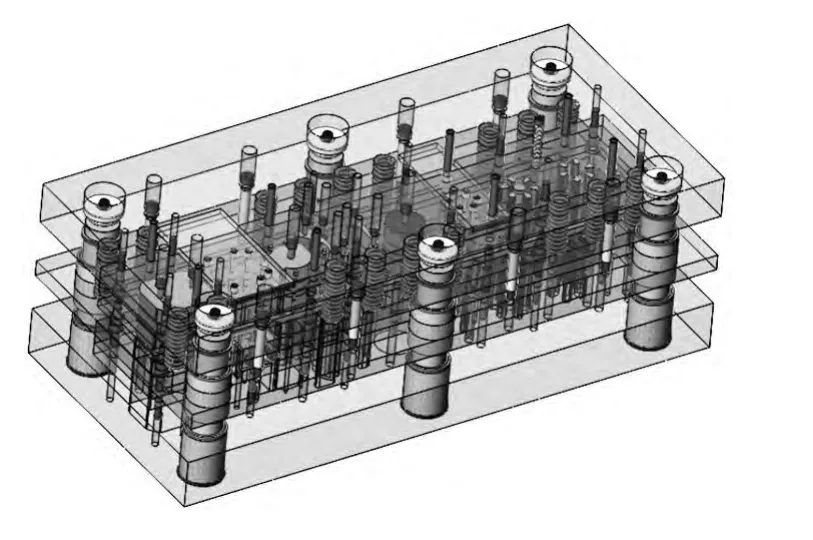

2.4 模具结构设计

模具结构设计主要是解决模架及条料的导向、定位、卸料等问题。在3DQuickPress 中模架设计是通过“ 产生模架”功能来实现的,导料装置、定位装置、卸料装置等的设计主要是通过“ 模架零部件”功能来实现的。系统提供了多个供应商的标准件库,用户也可以自定义标准件库。

图9 凸模结构图

2.4.1 模架设计

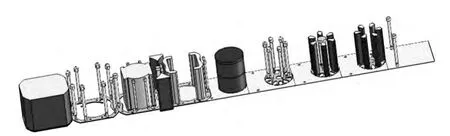

虽然模架结构在凸模设计时已选定,但可根据生产需要对模架结构进行修改。由于企业生产时要求模具冲压速度达到250~300 次/min,为增加模架刚性,上、下模座均应加厚。同时结合条料的尺寸,对前面选定模架的各模板尺寸进行了调整,表2 为各模板参数。本模架采用6 根Φ45mm 滚动式导柱、导套。模架设计如图10 所示。

表2 模板参数/mm

图10 模架

2.4.2 自动叠装计数分组机构

60 片定子、转子冲片为一组分别进行叠铆,在第3、7 步分别对转子、定子冲制V 形叠铆孔,第4、8步分别对转子、定子进行落料、叠压,通过V 形过盈连接实现叠铆。将每一组的第1 片在叠铆处冲成通孔,该片与上一组最后一片无法叠铆,以起到分组的作用[4]。

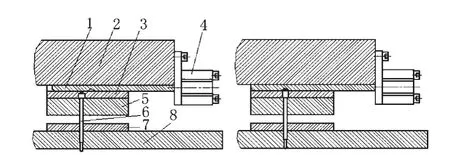

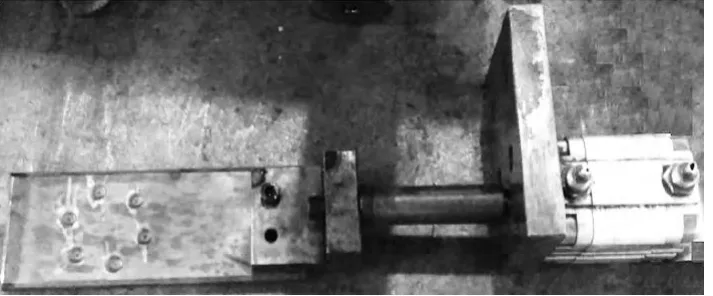

图11 为自动叠装计数分组机构原理图,计数孔凸模设计成有滑板的浮动结构,由控制系统控制气缸带动滑板动作,在控制箱中设定所需的片数,当达到所设定的片数时,控制箱会发出信号,驱动气缸运动,将滑板拉出一定的距离[5],将计数孔凸模向下顶出,在叠压点冲通孔(图11a),当不需要冲通孔时,气缸将滑板推进,计数孔凸模顶端悬空而缩回,在叠压点冲制V 形叠铆孔(图11b)。浮动滑板装置如图12 所示。

图11 自动叠装计数分组机构原理图

图12 浮动滑板装置

2.4.3 导料、定位装置

为防止条料吸附在凹模表面影响送料,在下模设置兼有导料、抬料作用的浮升导料销[6]。浮升导料销凹槽与条料取单边间隙0.05mm,以利于条料的准确送进。浮升导料销Φ8mm、弹簧、机米螺丝均选用标准件。因第6 个工位以后条料外缘被切断,条料末端采用导料板进行导向。导料装置如图13 所示。

图13 导料装置

将导正销安装在卸料板上对条料送进过程进行定距,由于冲床高速工作,为避免送料不到位而导致严重后果,在第一个导正孔的位置设置浮动检测销进行安全监测保护。如果发生送料不到位时,浮动检测销的头部无法进入导正孔而触发微动急停开关,机床立即停止工作,避免了误冲。定位装置如图14所示。

图14 定位装置

2.4.4 卸料装置

采用弹性卸料装置,卸料板与凸模单边间隙取0.02mm。卸料垫板与卸料板固定在一起。8 根M12的卸料螺钉穿过上模座,与卸料板连接。弹簧的值可根据卸料力计算,并选取标准件。卸料装置如图15所示。

图15 卸料装置

最后完成的整体模具设计如图16 所示。

图16 模具三维装配总图

2.5 输出二维工程图

可以直接打开系统产生的工程图,也可通过“ 查看调色板”功能,手动创建新的工程图。系统提供了6 个基本视图,将所需视图直接拖入工程图区域即可。3DQuickPress 专门针对冲压模具的图样特性,在孔表、坐标标注、加工注解和剖视图等方面,均有提高效率的作用。

3 结束语

企业年生产该型号串激电机20 多万件,冲压产品批量大、精度要求高。综合考虑企业需求后,采用两件混合排样,6 根滚动式导柱模架,定、转子冲片自动叠装分组,浮升导料销配合导料板确保条料送进方向,导正销配合浮动检测销进行精确定位,弹性卸料等。该模具既保证了工件尺寸精度和形位精度要求,又提高了材料利用率和生产效率。

采用基于Solidworks 平台的3DQuickPress 进行3D 级进模设计,能有效避免在2D 作业中所无法预知的错误。该软件支持级进模设计的全过程,从导入五金件模型、产品模型分析展开、方案优化及排样设计、凸模设计、模架及标准零部件设计和模具装配图等。与传统的设计相比,该方法缩短了模具研发周期,提高了模具设计质量,模具投入生产运行后使用状况良好,满足了企业要求。

[1]王 巍,刘 春,马 田.基于TopSolid 的固定片多工位级进模设计[J].热加工工艺,2014,43(13):99-102.

[2]郭春云,祝 恒,李 锋.3DQuickPress 结合SolidWorks 的五金连续冲压模具设计[J].CAD/CAM 与制造业信息化,2011,(8):51-53.

[3]孟玉喜.三角状插座端子的级进模设计[J].锻压装备与制造技术,2014,49(4):82-85.

[4]周慧兰.电机定、转子双排自动叠装硬质合金级进模设计[J].锻压技术,2009,34(3):106-109.

[5]王桂英,荆维柱.变压器铁芯片自动叠装硬质合金级进模设计[J].模具制造,2012,(1):75-81.

[6]李玉丰.三维可调绞链联接板连续冲压工艺及模具设计[J].锻压装备与制造技术,2014,49(4):72-73.