P91钢制厚壁管坯冲孔力影响因素研究

郭兴茂

(太原重工股份有限公司 技术中心,山西 太原030024)

0 引言

随着我国电力工业的飞速发展,电厂锅炉向大容量、高参数的超临界和超(超)临界机组发展,对锅炉管道用钢提出了更高要求[1]。应用实践表明,P91钢具有良好的高温持久强度、热稳定性和高温抗蠕变能力等综合性能,是大容量、高参数电厂锅炉机组上管道的理想用钢。P91 钢由美国橡树岭国家实验室研制开发,是在9Cr1Mo 钢基础上,采用纯净化、细晶化冶金技术,以及微合金化和控轧、控冷等工艺,开发出的新一代中合金耐热钢。我国于1995年将该钢引入GB5310 标准,牌号为10Cr9Mo1VNb[2-4]。

由于P91 钢具有较高的合金含量,化学成分复杂,其成形较为困难,质量不易控制。目前,P91 钢制厚壁管采用的最佳生产方法是热挤压法[5-6],该法兼具材料利用率高、生产率高、尺寸精度高和成形质量好等优点,主要生产流程为:坯料加热→喷涂润滑剂→冲孔制管坯→立式挤压→热处理→矫直→精加工→检验→标记→入库。冲孔制管坯是P91 钢管生产的第一道变形工序,本文拟针对该变形工序进行数值模拟,旨在获取不同因素对冲孔力大小的影响规律,用于指导冲孔制管坯设备选型和实际生产。

1 冲孔过程分析

冲孔制管坯实际上采用的是一种垂直反向挤压法。在冲孔过程中,金属仅沿轴线向上流动,其他方向流动受到模壁限制,金属基本上处于三向压应力状态,变形集中在中心区域,非常有利于改善组织性能。与其他冲孔方法相比,此法具有良好的应力状态,可以冲制合金含量较高、塑性较差的钢锭。在冲孔末期,由于冲孔力增大,通常在凹模底部留一定厚度的余料。理论上认为,冲孔过程分为四个阶段:第一阶段为镦粗变形,金属变形抗力小,冲孔力增大缓慢;第二阶段为充填变形,随着凸模行程,金属充满凹模壁与凸模壁之间容腔,冲孔力会小幅增大;第三阶段为稳定变形,冲制的管坯逐渐流出凹模型腔;第四阶段为终了变形,进入挤压行程末段,余料厚度不足,流动困难,冲孔力突然增大。

冲孔力计算基本公式如下:

式中:F——冲孔力;

σbs——挤压应力;

A——凸模横截面积。

当凸模直径与凹模内径比值在0.3~0.5 时,挤压应力比较小。在金属充满凹模壁与凸模壁之间容腔后,平均挤压应力计算公式如下:

式中:σs——屈服极限;

f——凸模与金属之间摩擦系数;

l——凸模压入坯料深度;

D——凹模内径;

Dt——凸模直径;

h——余料厚度[5]。

2 数值模拟

2.1 几何模型

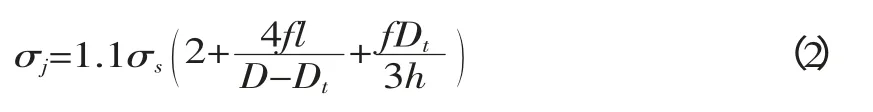

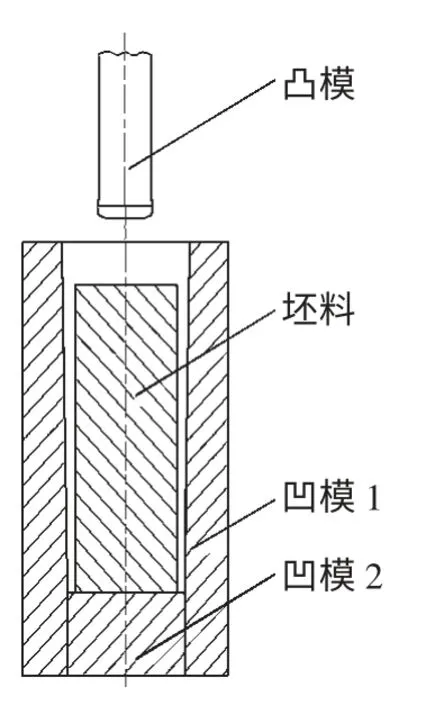

冲孔制管坯规格为外径535mm,内径250mm,长度1900 mm。该工序主要由凸模、组合凹模和坯料完成,组合凹模包括凹模1 和凹模2 两部分。模具结构如图1 所示,凸模头部最大直径为260mm,尾部直径为250mm,高度为4000mm,工作带长度为130mm;凹模1 内径为535mm,高度为2600mm,壁厚为200mm,凹模2 外径为510mm,高度为400mm;坯料直径为500mm,长度为2000mm。

图1 P91 钢冲孔制管坯模具结构简图

2.2 有限元模型

利用SolidWorks 软件建立模具和坯料的三维实体模型,将其另存为.stl 格式后导入Forge 软件。凸模与凹模的材料均为H13 钢,坯料为P91 钢,材料文件名称为X10CrMoVNb9-1.tmf,润滑介质为水基石墨,摩擦文件名称为water+graphite.tff;冲孔速度v设定为150mm/s;凸模总行程H 为2100mm,空程H0为200mm,凸模压入坯料深度l 为1900mm,余料厚度h 为100mm;坯料初始温度T0为1200℃;模具预热温度Tm为250℃。

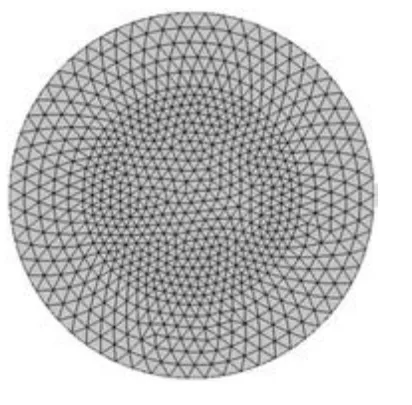

坯料网格划分采用四面体单元。因冲孔时与凸模接触的坯料中心部分变形较大,网格畸变严重,对坯料中心区域进行局部细化,共划分总单元数73668,网格效果如图2 所示。

图2 坯料网格单元

2.3 模拟结果

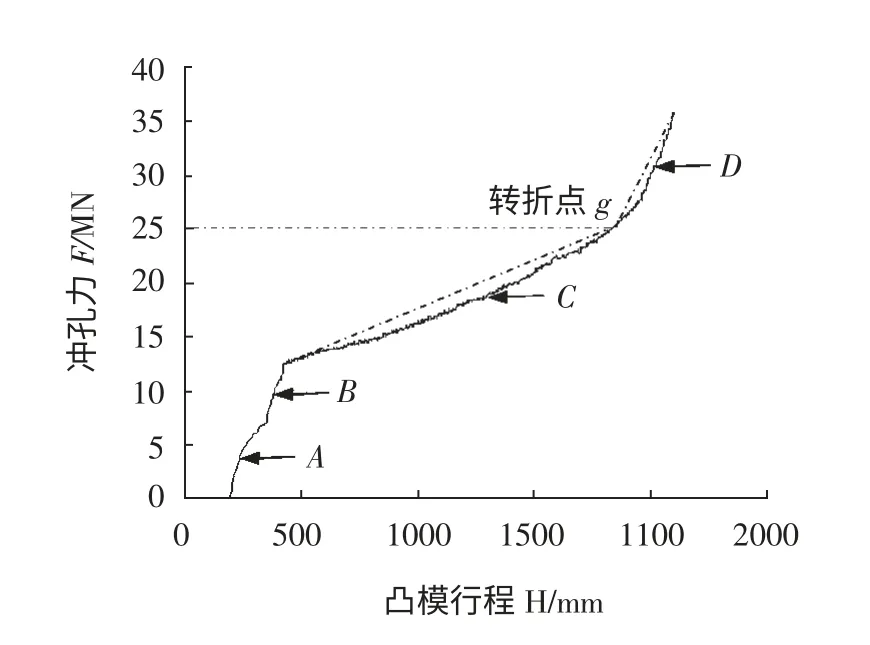

冲孔后管坯和凸模所受冲孔力分别如图3 和图4 所示。由图4 可知,冲孔力随凸模行程增加而增大,且明显存在四个阶段:A 段为镦粗变形,冲孔力缓慢增大,呈幂次上升;B 段为充填变形,冲孔力呈线性增大;C 段为稳定变形,冲孔力逐渐增大;D段为终了变形,冲孔力急剧增大。通过分析结果数据,确定A 段与B 段分界点坐标为(345,7.0),B段与C 段分界点坐标为(429,12.6),C 段与D 段没有准确分界点,暂以B 段与C 段分界点为起始点,沿与C 段凹曲最低处切线平行方向做虚线,与冲孔力交点处定义为C 段与D 段分界点,即g 点坐标约为(1829,25.0),由此,当凸模压入坯料深度l 分别为145mm,229mm,1629mm 时,冲孔力出现转折,镦粗、充填所需最大冲孔力分别为7.0MN、12.6MN,终了变形所需冲孔力为25.0~35.8MN。由此可知,凸模冲孔力变化趋势与理论分析吻合。

图3 P91 钢冲孔制管坯

图4 P91 钢冲孔制管坯冲孔力

2.4 工艺参数影响分析

由于影响冲孔力的因素较多,限于篇幅,本文仅给出不同坯料初始温度、模具预热温度、润滑条件、热交换条件和冲孔速度对坯料冲孔过程的影响结果。

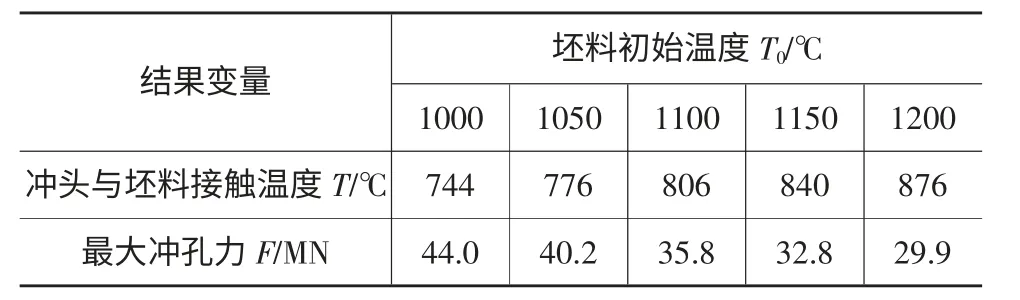

仅改变坯料初始温度T0,设定值分别为1000℃、1050℃、1100℃、1150℃和1200℃,冲孔速度v 均设定为200mm/s,其他设置均保持不变。模拟结果如表1 所示。由表1 可知,随坯料初始温度升高,变形末期时冲头与坯料接触温度升幅达16%,最大冲孔力降低幅度达33%。由此可知,较高的坯料初始温度能够显著降低最大冲孔力。

表1 不同坯料初始温度下的模拟结果

仅改变模具预热温度Tm,设定值分别为250℃、300℃和350℃,冲孔速度v 均设定为200mm/s,其他设置均保持不变。模拟结果如表2 所示。由表2 可知,随模具预热温度升高,变形末期时冲头与坯料接触温度升幅达3.9%,最大冲孔力降低幅度达8%。

表2 不同模具预热温度下的模拟结果

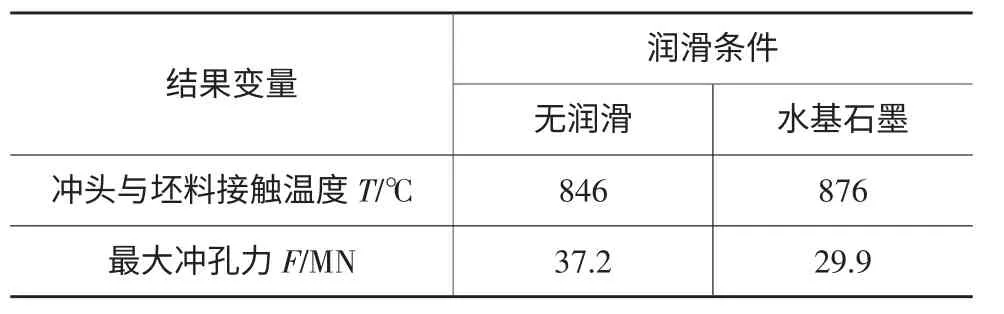

仅改变润滑条件,分别为无润滑和水基石墨润滑,冲孔速度v 均设定为200mm/s,其他设置均保持不变。模拟结果如表3 所示。由表3 可知,与无润滑条件相比,水基石墨润滑时,变形末期时冲头与坯料接触温度升幅达3.5%,最大冲孔力降低幅度达19.6%。

表3 不同润滑条件下的模拟结果

仅改变热交换条件,分别为弱热交换、中热交换和强热交换,冲孔速度v 均设定为200mm/s,其他设置均保持不变。模拟结果如表4 所示。由表4 可知,随热交换减弱,变形末期时冲头与坯料接触温度升幅达24%,最大冲孔力降低幅度达39%。由此可知,减弱坯料与模具之间的热交换效应能够显著降低最大冲孔力。

表4 不同热交换条件下的模拟结果

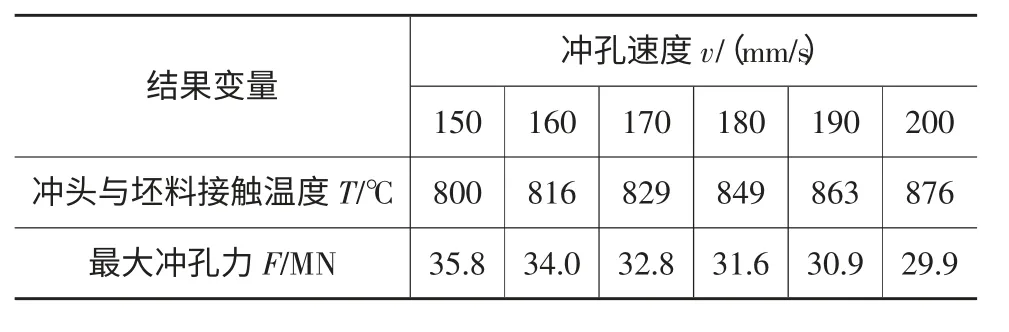

仅改变冲孔速度v,设定值分别为150mm/s、160 mm/s、170mm/s、180mm/s、190mm/s 和200mm/s,坯料初始温度均设定为1200℃,其他设置均保持不变。模拟结果如表5 所示。由表5 可知,随冲孔速度增大,变形末期时冲头与坯料接触温度升幅达9.5%,最大冲孔力降幅达16.5%

表5 不同冲孔速度下的模拟结果

3 结论

利用金属塑性成形工艺模拟软件Forge,对某规格P91 钢制厚壁管坯的冲孔过程进行了数值模拟,确定了P91 钢具有较窄的成形温度范围,在利用P91 钢冲孔制厚壁管坯过程中,应尽可能保证较高的成形温度,可以采用较高的坯料初始温度和模具预热温度,减弱坯料与模具之间的热交换效应,并适当提高冲孔速度,减少坯料与模具之间的热交换时间,同时利用较好的润滑条件,有利于进一步降低生产成本和提高生产率。

[1]翟月雯.P91 合金钢晶粒演化特征研究与厚壁管热挤压工艺数值模拟[D].北京:机械科学研究总院,2013.

[2]王金龙,马爱清,张行刚.T/P91 高压锅炉管应用及生产工艺概述[J].包钢科技,2013,39(3):10-13.

[3]王起江,夏克东,杨为国,等.电站锅炉用SA-335P91 无缝钢管的研制[J].宝钢技术,2013,(3):13-17.

[4]陈 香.大直径薄壁管P91 的生产与实践[J].热处理技术与装备,2013,34(5):12-14.

[5]张凌峰.基于有限元(FEM)模拟的P91 大口径厚壁无缝钢管的热挤压工艺研究[D].包头:内蒙古科技大学,2012.

[6]马晓晖,边 翊,彭 冲,等.P91 无缝钢管立式热挤压工艺的边界条件[J].锻压技术,2011,36(4):119-121.