卡车车架纵梁滚压成形线浅析

崔有山

(一汽解放汽车有限公司 卡车厂,吉林 长春130011)

卡车车架零件材料主要使用金属钢板,厚度多为3mm~8mm;轻型卡车车架纵梁厚度为5mm~6mm,横梁、连接板和支架钢板厚度3mm~5mm;中重型卡车车架纵梁厚度为7mm~8mm,加强板、横梁、连接板及支架厚度为5mm~8mm。卡车车架结构如图1 所示。

随着卡车市场的细分,国内卡车大多分为重型卡车、中型卡车、轻型卡车和微型卡车,卡车的两大主要总成为车身和底盘,卡车底盘中车架是整车的骨架,车架的主要零件有纵梁、横梁、连接板、各种支架,各种零件采用螺栓联接、铆接或焊接装配成车架总成。

图1 卡车车架结构

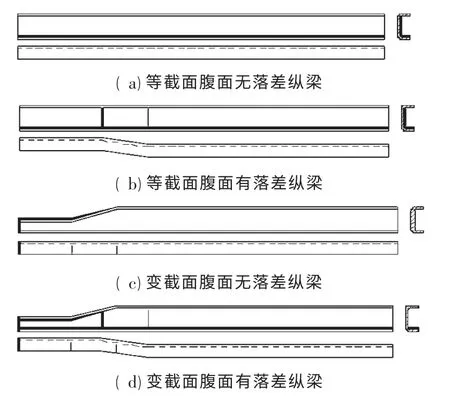

轻型卡车和微型卡车车架多采用弯曲纵梁;中、重型卡车纵梁多为直线型纵梁,纵梁分为变截面和等截面,腹面又分为有落差和无落差。图2 是中重型卡车典型车架纵梁形状示意图。

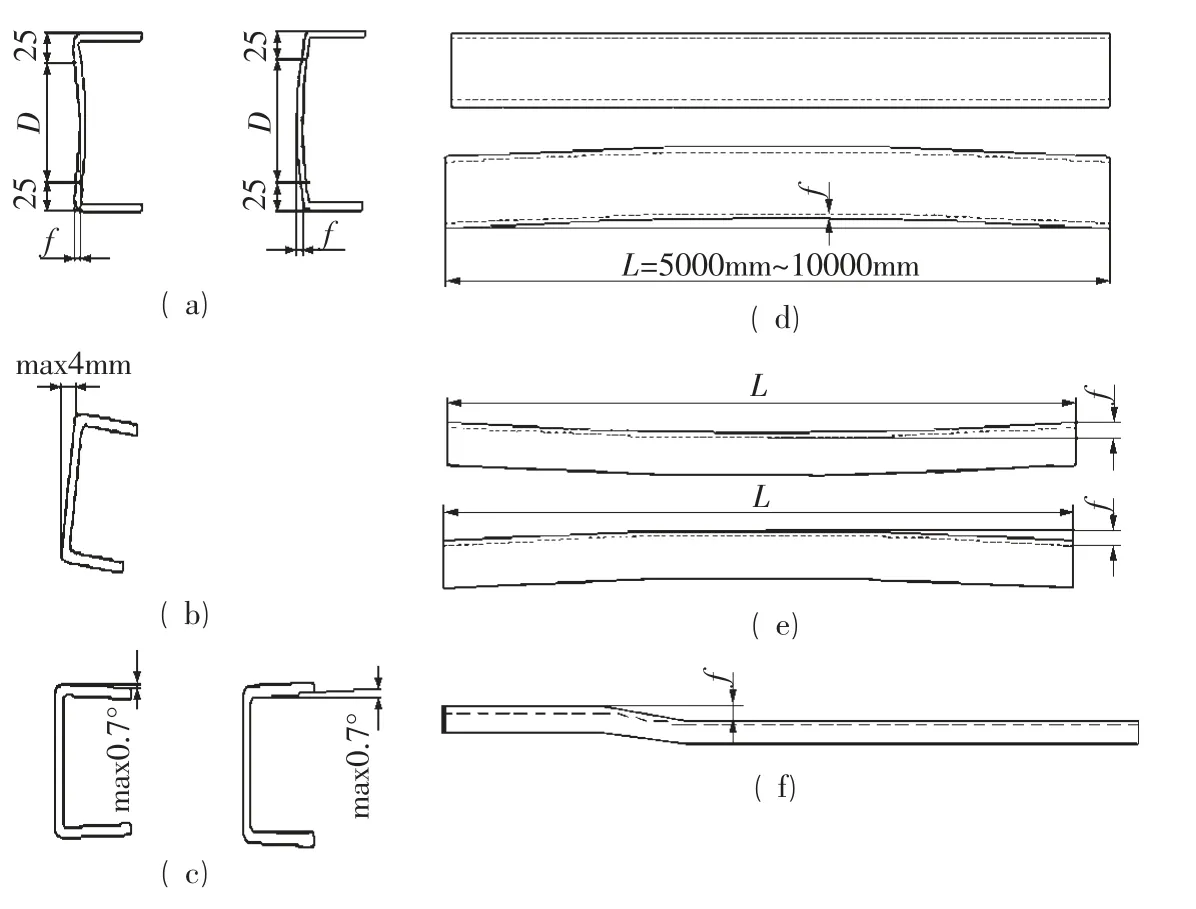

卡车车架纵梁的质量控制要素主要有纵梁槽宽尺寸、腹面平面度、腹面直线度、纵梁的扭曲、翼面的直线度和腹面落差尺寸。以上各要素如图3 所示。

1 纵梁制造工艺

纵梁制造工艺主要分为冲压工艺和滚压工艺,冲压工艺最初全部采用大型压力机、落料冲孔模具、成形模具冲压实现;后来由于纵梁产品变化越来越快,从设计到投产时间通常只有半个月左右或更短的时间,而且每种产品产量低,通常年产量不足100 辆份。因此落料工艺逐步变为平板数控冲孔,取消了冲孔模具,落料工艺变为等离子或激光切割,从而缩短生产准备周期。

纵梁成形工艺除模具冲压成形外,对于等截面纵梁还可以采用滚压成形。滚压成形是采用带料通过一系列相对旋转的成对的水平滚或立滚,在常温下逐步滚弯成形,成形过程中材料变形不仅在与成形滚接触区域,在两对成形滚之间的过渡区也发生材料变形。

由于纵梁生产批量小、材料强度越来越高,可达屈服强度700~900MPa。变截面或弯曲纵梁成形只能采用冲压工艺,直槽型纵梁除冲压工艺外还可采用滚压工艺来成形。并且由于设备自动化水平的提高,滚压成形适应多品种、小批量生产方式。对于高强度钢板,由于纵梁滚压成形时每对滚轮只是对纵梁局部进行成形,受到材料的变形抗力小,因此对高强度钢板甚至超高强度钢板也有很好的适应性,并且国际汽车制造中已有适用材料厚度小于5mm 的变截面纵梁的滚压成形线。

图2 典型车架形状示意图

2 滚压设备的组成及结构

卡车车架纵梁滚压成形线的设备组成主要包括上料机构、开卷机构、板料校平机、去端头剪床、滚压成形机构、随动切断单元、下料机构、液压系统、电气控制系统等部分组成。

2.1 纵梁滚压成形线

图3 纵梁质量控制要素

纵梁滚压成形线除各种上料及传送辅助机构外,主体部分为液压系统与电气系统驱动的多组相互配合的滚子组成滚压成形机构,按照滚压成形机构的滚子更换及调整形式可分为以下三种形式。

2.1.1 每组成形滚片更换需单独进行的滚压线

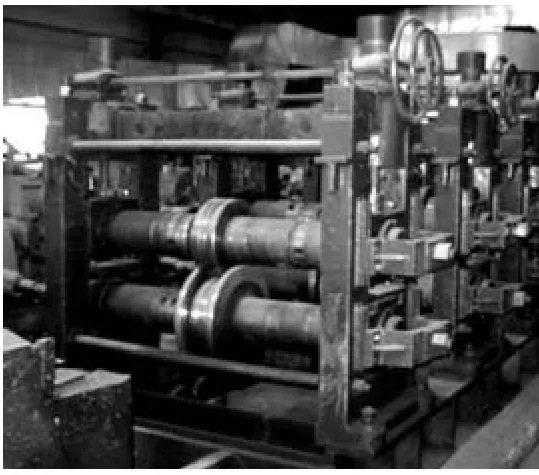

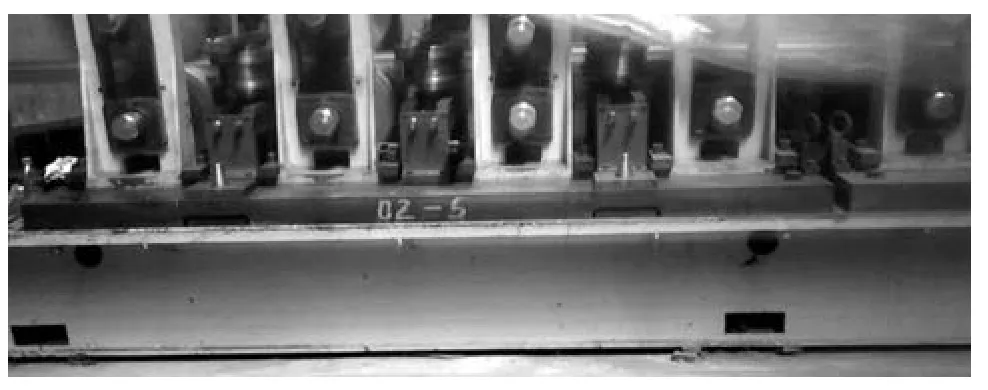

如图4 所示为U形件的滚压成形线、剪切装置及剪后零件的传送滚道部分。成卷带料经过上料、开卷、校平及滚压成形、剪断成规定的长度,由滚道输送到零件存储地。滚压成形线采用12 组成形滚轮进行滚压成形,每组间距为1100mm。

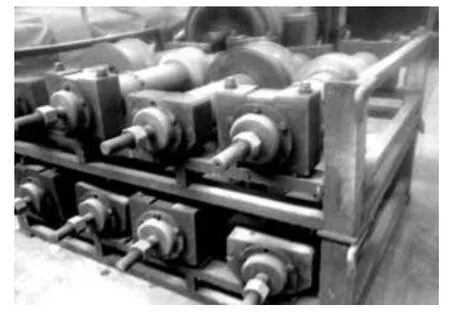

图5 所示为滚压成形线的滚子更换及调整装置。每组滚子的上滚与下滚需要装入一组机架中,然后通过旋转手柄,调整螺栓的压紧程度。每次零件的槽宽或材料厚度有变化时都需要进行每组滚子的调整,调整时需拆装每组滚子的组件,如图6 所示。调整时要保证所有滚压型腔在一条线上,每个产品更换需要的调整时间大约为4h。还有机架结构更简单的滚压成形线,产品品种转换时从更换滚子到调试出合格的零件需要8~10h。这种滚压线机架结构简单,可以减少滚压成形线的投资,但需要调整的时间长。

图4 滚压成形线及剪切装置

图5 滚压成形线滚子调整装置

2.1.2 多组滚子整体更换的滚压线

二、神矮LS—1临红1号 7月上中旬成熟,比乔化栽培早熟20天,该品种果形端正,果形指数0.91以上,着色全面鲜红,果面光洁无锈,红白相间,外观极美,平均单果重258 g,是早熟品种中罕见的大型果。果肉淡黄色,果皮中厚,抗碰压,汁液多,甜酸适口,货架期长,无采前落果和裂果现象,2016年销售价4.5元/kg。

图6 滚压成形线的滚子组件

图7 多组滚子整体更换的滚压线

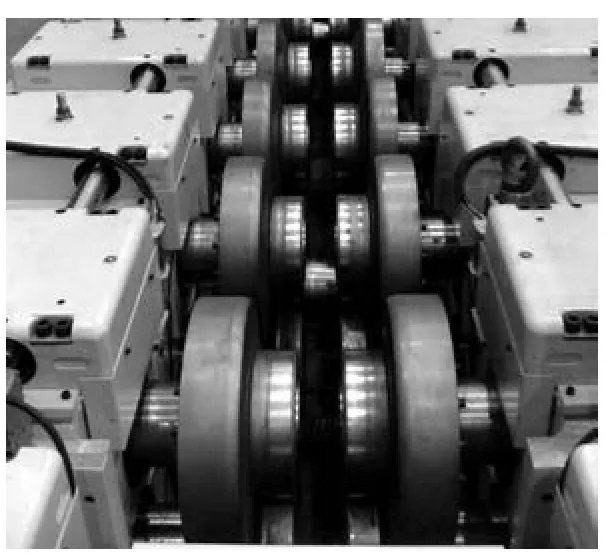

多组滚子组件整体更换的滚压线滚轮数量为14组,如图7 所示。上下滚轮分别装在贯通过的滚轮轴上,如图8 所示。每根轴上的成形滚片之间装有多片半圆形可拆卸的调整片,上下滚轮通过机架形成一组,各组滚子之间距离约1500mm,每4~5 组滚轮机架装在1 块安装板上,整线大约3 块安装板,每块安装板上4个定位销孔,每组安装板通过定位销确定位置后安装到滚压线的底板上,形成一条滚压线,当需拆装滚形机架时,可整组进行更换,节省更换时间,如图9所示。

图8 上下滚轮的安装方式

图9 多组滚子的安装板及定位

生产时滚轮的轴向尺寸形成纵梁的槽宽,当纵梁的槽宽变化时,通过移动成形滚片之间的调整垫片实现一根轴上两个成形滚片尺寸符合槽宽的尺寸;当纵梁的钢板材料厚度变化时,通过调整机架上的螺栓调整料厚方向的上下或左右滚轮间隙符合材料的厚度尺寸。

2.1.3 全自动调节不需更换成形滚子的滚压线

卡车车架U形纵梁的滚压成形线在滚压成形原理不变的情况下,滚压线结构从提高生产效率、提高产品质量以及自动化程度方面不断改进,使纵梁品种转换更方便。这里品种转换是指纵梁的材料厚度、宽度、纵梁的槽宽尺寸发生变化或者其中一种条件发生变化的情况。

如图10 所示,滚压线的成形滚轮采用悬臂式结构,两侧各有14 组以上滚轮,滚轮分别将纵梁毛坯卷料引入滚压线,将平板通过多次滚压成槽形,增加变形量校正纵梁的槽宽尺寸回弹,控制纵梁的扭曲及纵梁腹面及翼面的直线度。

图10 全自动滚压线滚子结构

通过伺服电机驱动调整滚轮间隙实现料厚变化和纵梁槽宽尺寸变化,并且增加滚压线滚轮组数采用纵梁形状校正装置对纵梁滚压成形过程中产生的扭曲、弯曲及槽宽尺寸进行校正,通过设定各种程序保证纵梁尺寸达到设计要求。

2.1.4 变截面纵梁滚压成形线

变截面纵梁滚压成形线在国际上处于研发阶段,是在全自动滚压成形线基础上,增加可旋转的滚子对纵梁的变截面进行滚压成形,并且变截面纵梁由于变截面部分需去除多余材料,因此滚形中间还需增加去除材料的工序。当前只有很少的应用案例,并且材料的厚度和钢板强度都还没有达到中重型卡车车架纵梁的水平。

2.2 纵梁滚压成形线组成

纵梁滚压成形线通常由上料开卷机构、校平机构、滚压成形线、液压机构及电气控制等组成。去端头机构、纵梁形状校正机构、随动切断机构及下料机构会随着企业的生产规模、投资等采用不同的形式。

上料开卷机构由电动机驱动,由卷料运送装置将卷料从线外运到开卷机构芯轴处,实现芯轴与卷料孔的对正,采用压紧导引装置防止卷料包装带剪断时将料头引入校平机构。

校平机构通常由多组滚子组成,卷料引入校平机构后经过多组滚子不断运行,消除卷料弯曲,保证进入滚压线的卷料处于平直状态。

滚压成形线各组滚子由电动机驱动,对于机架、滚子间隙等随滚压线形式不同,采用的驱动形式不同,对于自动调节的滚压线采用电动机驱动,人工调节的滚压线则需要人工通过螺纹机构、增减调整垫片等调节。

去端头机构采用液压剪床将卷料的起始端去除一定长度,使纵梁端头与材料两侧边垂直度尺寸达到工艺要求的精度。也有滚压线采用电弧焊机将一卷材料的尾端与下一卷材料的起始端焊接后实现连续滚压。

随动切断机构通常采用两个液压冲切装置,一是在U形梁的腹面中间预冲孔,二是在预冲孔位置将上下翼及圆角部分切断。对于生产量大的滚压线采用随动切断效率高,尺寸精度高。如果生产量不大时也可采用带锯切断或圆盘锯锯断等形式。

纵梁校正装置是纵梁经滚压成形后腹面的直线度、扭曲及翼面的直线度的控制,由电气控制系统驱动校正纵梁的变形。

下料装置在生产量大的生产线可采用自动化吊运装置、高速滚道运输,产量不大也可采用滚道滑落,电动葫芦吊运等形式。

3 卡车车架纵梁滚压设备的选型

基于以上对纵梁滚压线的对比,卡车车架滚压设备的选型随着生产规模、产品尺寸精度控制要求不同而选用滚压线的结构形式及滚压线的组成[2]。

滚压设备选择的决定要素有年生产规模、每条生产线的零件数量、每个品种的生产数量、产品品种转换的次数、产品的尺寸精度要求等。

年生产规模大,产品尺寸精度要求高的前提下或者年生产规模不大时,每条线的零件数量单一时,由于品种转换不多,滚压成形线可采用人工调整结构,但应采取成组更换成形滚的结构,减少转换时间,生产线调整到零件尺寸合格后,可以稳定生产,零件精度可以稳定到调整状态。采用随动切断机构,自动化下料装置。零件数量少,每个品种生产量大时,每个零件单独一条滚压线生产,减少每条生产线的品种转换时间,但增加了占用的厂房面积。这样可以在保证质量的前提下,提高生产效率,降低成本。

年生产规模大,每条生产线的零件数量多,品种转换频繁,零件尺寸精度要求高时,应采用自动调整的滚压线,采用随动切断机构,采用滚压后纵梁校正机构,并且采用自动化下料。自动调整滚压线可以快速转换品种,并且一条滚压线可以占用很少的厂房面积,提高生产效率,从而保证生产能力,并且采用纵梁校正装置可以很好地控制纵梁的尺寸精度。

4 结语

卡车车架纵梁滚压成形线的组成及滚压成形线的结构形式选择,要根据企业生产规模、产品品种的数量、产品的质量特性要求及厂房、投资等具体情况综合考虑,力求做到经济效益和产能、质量达到最佳平衡。

[1]张 猛,胡亚民.回转塑性成形工艺及模具[M].武汉:武汉工业大学出版社,1994.

[2]王新华.汽车冲压技术[M].北京:北京理工大学出版社,1999.

[3]周丽丽,韩学军,寇荟阔.基于双冲的汽车纵梁数控冲孔线技术研究[J].锻压装备与制造技术,2013,48(6).