钛氧微粒氧化石墨烯-丙三醇复合修饰电流变液及其性能研究

谭锁奎,宋晓平,纪 松,赵 红,郭红燕

(1.中国兵器科学研究院宁波分院,浙江宁波 315103;2.西安交通大学理学院,西安 710049;3.大连理工大学材料科学与工程学院,辽宁大连 116024)

电流变液是由可极化的具有高的介电常数的微粒分散于基液中形成的悬浮液[1-3],当对其加载电场时,其物理、力学、电学和光学等性能随之瞬时变化,且量值连续可调、可控。当加载电场撤去后,它又可以在瞬间恢复到初始流体状态,这种实时、可逆、连续、可控的变化特性在阻尼减振领域的诸多方面具有广泛的应用市场与广阔的应用前景,是阻尼减振领域急需发展的关键材料之一[4,5]。目前,研究的电流变液种类众多,其中钛氧基微粒电流变液是一种新型的电流变液。但是纯的钛氧系电流变液,由于不存在极性分子,缺少极性分子的极化作用,其力学性能较小(低)。同时,由于电流变微粒粒径较小,其表面能很大易于团聚,加之钛氧基电流变微粒和基液之间密度相差较大,导致电流变液的沉降比较严重,稳定性差,影响其实际的应用。一般为了提高电流变液的抗沉降性,可以通过向基液中添加表面活性剂、制备出密度较小的复合微粒或者是对微粒表面进行改性来提高抗沉降性,但都会降低电流变液的性能。新近发现氧化石墨烯因其表面有一定量的羧基、羟基等活性基团,能够与微粒形成化学键合,同时氧化石墨烯具有大的比表面积,能够提高电流变液的抗沉降性能。本研究通过向丙三醇钛氧微粒中添加一定量的氧化石墨烯,制备出氧化石墨烯-丙三醇复合修饰的复合微粒。通过对氧化石墨烯-丙三醇复合修饰复合微粒的微观结构进行了表征,研究氧化石墨烯与微粒之间的结合形态,同时讨论不同添加量的石墨烯对复合微粒的电流变性能、抗沉降性能的变化规律,并对其变化机理进行研究。掌握其规律,为其应用奠定基础。

1 试验方法

微粒制备采用共沉积法,首先称取一定质量的石墨烯分散于无水乙醇中,用超声振荡一段时间,待石墨烯均匀分散后,量取一定量的钛酸四丁酯分散于无水乙醇中配制成石墨烯/钛酸四丁酯的乙醇溶液;同时量取一定量的丙三醇分散于无水乙醇中超声振荡一段时间后,搅拌均匀得到丙三醇的乙醇溶液。在搅拌条件下将两个溶液混合,反应一段时间后将所得沉淀抽滤,60℃干燥72h;研磨后便可得到氧化石墨烯-丙三醇复合微粒。氧化石墨烯的掺杂量分别为0 mg、2 mg、5 mg、10 mg、25 mg,将微粒和复合基液在110℃真空环境下干燥40min,称取一定量的微粒和硅油复合基液均匀混合即得到氧化石墨烯-丙三醇复合电流变液。

将得到的微粒用无水乙醇反复清洗,去除表面的杂质基团,对微粒进行了结构表征与分析。用美国FEI 公司的Tecnai G220 S-Twin 型高分辨透射电镜对复合微粒的形貌进行了观测;用美国热电尼高力公司的NEXUS EURO 型傅里叶红外变换光谱仪对微粒表面的特征官能团进行了分析;用日本岛津公司的XRD-6000 X 射线衍射仪对微粒进行晶相分析。用奥地利安东帕公司的MCR301 测其力学性能,对于质量浓度为60wt%的电流变液,采用CC10 -E 同轴圆筒测试系统测试电流变性能。

2 试验结果与分析

2.1 氧化石墨烯-丙三醇复合钛氧微粒结构表征

图1 为氧化石墨烯、氧化石墨烯-丙三醇复合钛氧微粒的X 射线衍射图谱,由图1 可见,纯的石墨烯在11°左右有明显的峰存在,而纯的丙三醇微粒为无定型态,当掺杂少量的石墨烯到丙三醇钛氧微粒中后得到的复合微粒仍为无定形态,即适量石墨烯的掺杂对晶态没有影响。

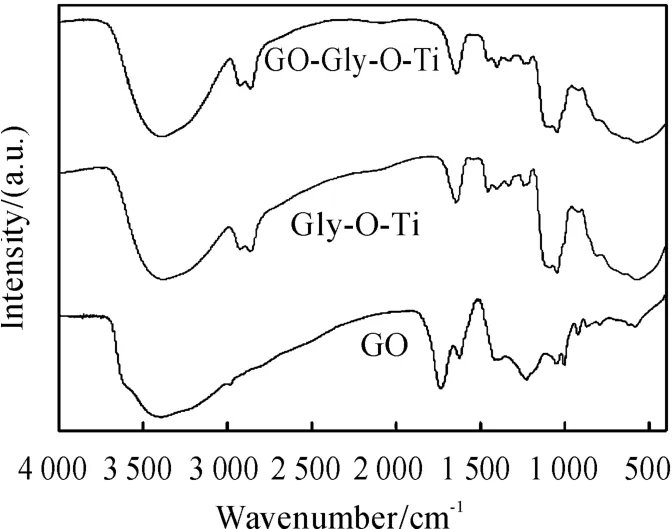

氧化石墨烯-丙三醇复合钛氧微粒和用于对比的纯的石墨烯和丙三醇微粒的傅里叶红外变换光谱如图2 所示。纯的石墨烯的红外谱图在3 426 cm-1处对应着-OH 的峰,在1 724 cm-1和1 397 cm-1处的峰分别对应着石墨烯中的-CO-H 和-COOH 的峰,可见实验所用的石墨烯表面含有一定量的极性基团。当向丙三醇钛氧微粒中掺杂一定量的石墨烯后,得到的氧化石墨烯-丙三醇复合钛氧微粒的峰位与纯丙三醇钛氧微粒峰位基本重合,但纯石墨烯中的-COOH峰完全消失,表明石墨烯上的-COOH 与钛酸四丁脂发生了反应,所生成的微粒与石墨烯之间形成了化学键。

图1 氧化石墨烯-丙三醇复合钛氧微粒的X 射线衍射图谱

图2 氧化石墨烯、丙三醇复合钛氧微粒和氧化石墨烯-丙三醇复合钛氧微粒的红外谱图

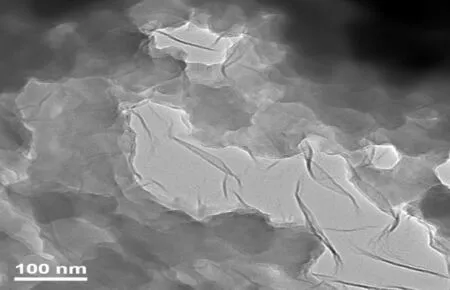

图3为掺杂25 mg 石墨烯制得的氧化石墨烯-丙三醇复合钛氧微粒的TEM 照片。由图3 可观察到: 由于石墨烯的加入,导致微粒之间的团聚现象较为严重,这主要是因为在制备的过程中,钛酸四丁酯首先与氧化石墨烯表面的羧基发生了化学反应,在石墨烯表面形成一定量的前驱体; 然后随着丙三醇的加入,钛酸四丁酯与丙三醇发生醇解反应的生成物在石墨烯表面不断聚集,由于石墨烯本身是片状结构,使得最后微粒的聚集现象较为严重。

图3 氧化石墨烯-丙三醇复合钛氧微粒的TEM 照片

2.2 氧化石墨烯-丙三醇复合钛氧微粒电流变液性能

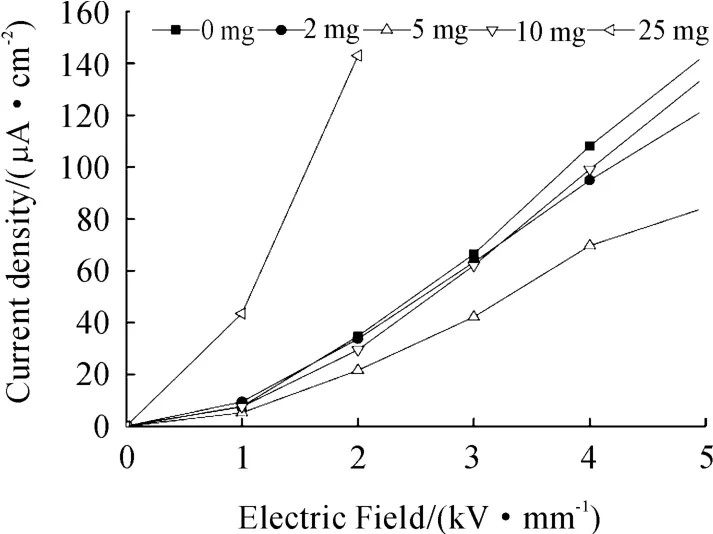

将掺杂不同量的石墨烯得到的氧化石墨烯-丙三醇复合钛氧复合微粒配制成50wt%的电流变液,测其剪切应力和电流密度随外加电场的变化关系,其结果如图4、图5 所示。从其中可以看出,随着石墨烯量的增多,电流变液的剪切应力呈现出上升的趋势,但其漏电流密度也随之增大。

图4 不同电场强度下氧化石墨烯-丙三醇复合钛氧微粒电流变液的剪切强度随电场的变化曲线

图5 氧化石墨烯-丙三醇复合钛氧微粒电流变液的漏电流密度随电场强度的变化曲线

图6是不同氧化石墨烯掺杂后得到的复合微粒配制成的50wt%的电流变液在2kV/mm 的电场强度下,其剪切应力随剪切速率的变化关系。从图6 中,可以看到,随着剪切速率的增加,电流变液的剪切应力基本保持稳定,其中随着掺杂氧化石墨烯量的增多,性能有少量的增加。可以认为,当施加电场后,微粒之间形成链状,随着剪切速率的增加,氧化石墨烯-丙三醇复合钛氧微粒复合微粒之间相互形成了齿轮状结构,微粒之间相互运动不仅要克服电场力的作用,还需要额外克服这种齿轮状结构带来的阻力,剪切速率越大,形成这种齿轮状结构的几率也随之增大,因此随着剪切速率的增加,其剪切应力在稳定的基础上有少量的增加。

2.3 氧化石墨烯-丙三醇复合钛氧微粒电流变液的沉降稳定性

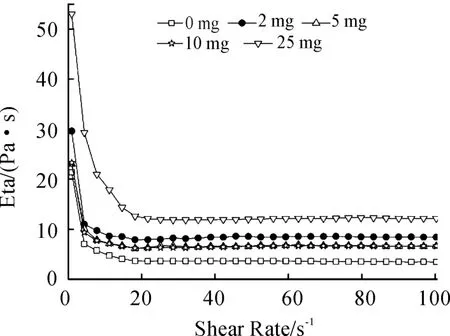

图7 是不同微粒制成的50wt%的电流变液在零场时的黏度随剪切速率的变化曲线。从图7 中可看出,随着氧化石墨烯掺杂量的不断增多,电流变液的零场黏度总体呈现出增大的趋势。这主要是因为随着氧化石墨烯掺杂量的增多,更多的微粒聚集在氧化石墨烯表面,使得整个微粒的有效粒径增大,导致最后电流变液的零场黏度增大。

图6 50wt% 氧化石墨烯-丙三醇复合钛氧微粒电流变液剪切应力随剪切速率的变化关系

图7 60wt%的氧化石墨烯-丙三醇复合钛氧微粒电流变液的零场黏度随剪切速率的变化关系

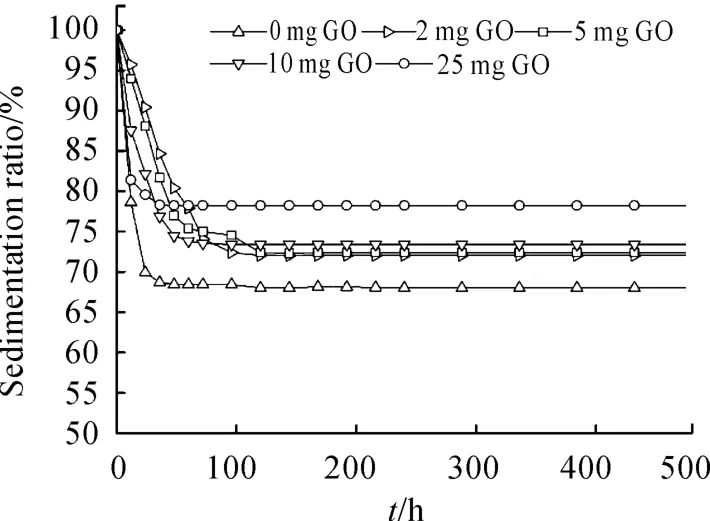

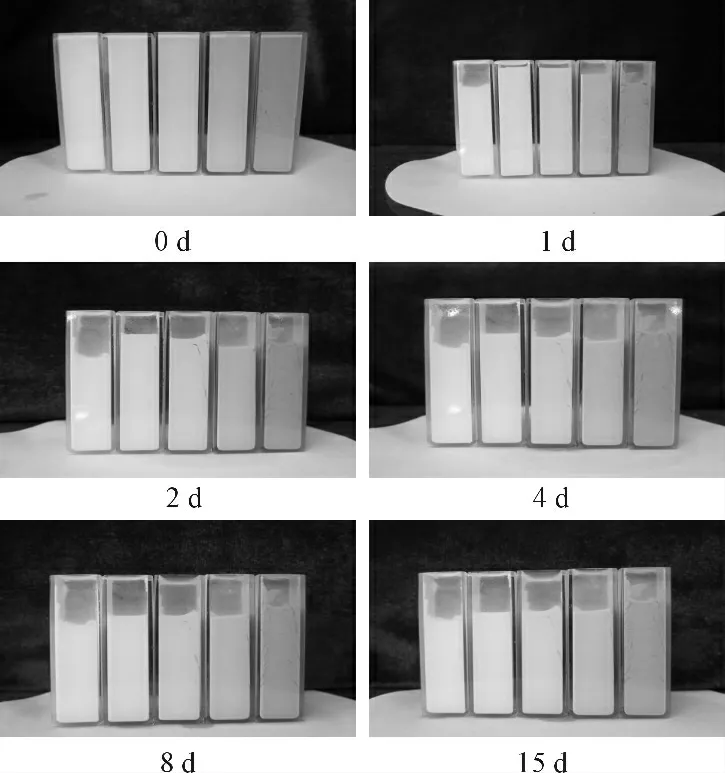

图8为不同石墨烯含量的氧化石墨烯-丙三醇复合钛氧微粒电流变液的抗沉降性能随时间变化的曲线,图9 为不同时间下拍摄的电流变液的照片。抗沉降率的计算公式为a/(a+b),其中a 为电流变液的高度,b 为上清液的高度,a+b 为起初电流变液总量。

图8 氧化石墨烯-丙三醇复合钛氧微粒电流变液的抗沉降率随时间的变化曲线

由图8 中,可以明显地看出,只在开始阶段电流变液沉降比不断增加,然后会到达一个稳定的值; 从最后稳定状态观察,发现当石墨烯的掺杂量为2 mg 时,其抗沉降率从丙三醇复合钛氧微粒的68%提高到73%,而当掺杂量增加到25 mg 时,其抗沉降率提高到了78%,即随着石墨烯量的增多,氧化石墨烯-丙三醇复合钛氧微粒电流变液的抗沉降性能也在不断提高。

图9 氧化石墨烯-丙三醇复合钛氧微粒电流变液沉降不同时间的照片(掺杂量分别为a:0 mg;b:2 mg;c:5 mg;d:10 mg;e:25 mg)

2.4 复合改性微粒的制备过程及其对电流变液性能影响的机理分析

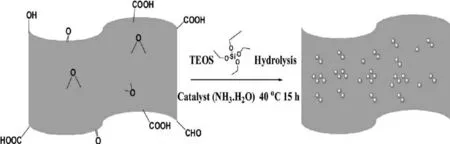

由红外谱图可见,氧化石墨烯的表面存在大量的羧基、羟基等极性基团,其中羧基由于具有一定的酸性,很容易与钛酸四丁酯发生反应,在氧化石墨烯表面形成基体,当加入丙三醇后沉淀在氧化石墨烯表面不断生成。其制备的原理如图10 所示。改变氧化石墨烯的加入量,主要是改变了微粒的聚集程度,即氧化石墨烯表面微粒的密度,控制产物微粒的粒径及团聚程度。

图10 氧化石墨烯-丙三醇复合钛氧复合微粒制备路线

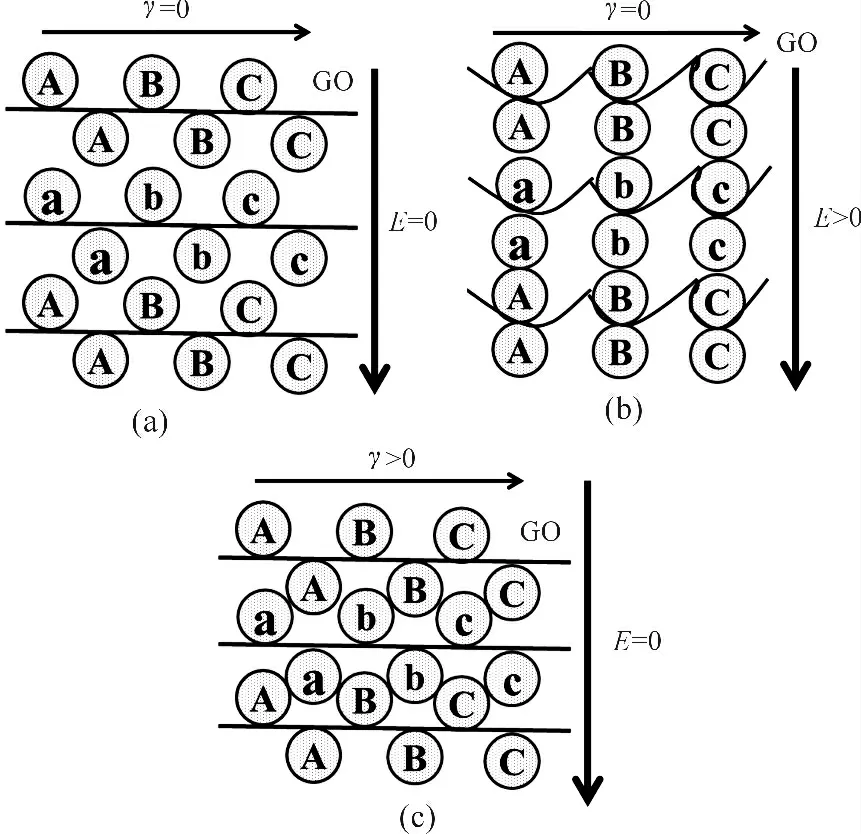

随着氧化石墨烯掺杂量的增多,得到的复合微粒的电流变性能也在不断增加,但是电流变液的漏电流也在不断增加。首先,漏电流增加是因为随着氧化石墨烯的增多,复合微粒中的极性基团的量也在不断增多,使得漏电流增大。其次,剪切应力随氧化石墨烯掺杂量的增多相应的增大,出现这一现象主要有2 个原因: 首先,由于氧化石墨烯的表面具有一定量的羧基和羟基,根据极性分子理论,这些极性基团的存在能够增强电流变液的电流变效应; 其次,根据图3 可以知道,微粒与氧化石墨烯之间形成层状结构,将该复合微粒分散于硅油中得到了电流变液,在电流变液中微粒的分散状态如图11(a)所示,当施加一定的剪切速率后,由于微粒之间的相互移动,形成如图11(c)的状态,宏观表现为零场黏度的增加,与图7 中得到的实验结果一致; 当施加外电场后,微粒由于极化而相互靠近,形成链状结构,如图11(b)所示,在无规则分散到链状结构的形成过程中,需要额外克服氧化石墨烯本身的阻力(即将氧化石墨烯由初始的平铺状态到扭曲状态),因此在刚施加一定的电场强度时,不同氧化石墨烯掺杂量的电流变液的剪切应力变化不大。当电场强度超过一定的值时,不同掺杂量的复合微粒之间的剪切应力相差较大,这是因为随着剪切速率的增大,相邻复合微粒之间容易形成齿轮效应(图11(c)),使得电流变液的剪切应力也在不断增高。

图11 巨电流变液的状态随电场和剪切速率变化示意图

2.5 复合改性微粒电流变液抗沉降性能变化机制分析

由试验结果可见,随着氧化石墨烯掺杂量的增多,微粒的抗沉降性也在不断提高。这主要是因为,随着氧化石墨烯的增多,氧化石墨烯表面结合的微粒的数量也在不断减小,微粒间的疏液引力导致微粒的团聚以及固液相之间的密度差,是电流变液产生沉降的主要因素,而当掺杂一定量的石墨烯后,使得微粒的微观形态发生了变化,形成降落伞的结构,如图12 所示,从而提高了氧化石墨烯-丙三醇复合钛氧微粒的抗沉降性能。该模型的过程描述如下:首先微粒分布在氧化石墨烯表面,形成片状或层状结构,当氧化石墨烯的量较多时,单位面积上分布的微粒较多,随着氧化石墨烯掺杂量的增多,单位面积上分布的微粒数目相对较少,其变化规律如图12 中的original state 所示,从左往右依次为氧化石墨烯的量不断增加; 当将该微粒与硅油配制成电流变液,从图12 的mixed state 可以明显看出,在配制的过程中,随着不断地搅拌,导致微粒之间形成团,当氧化石墨烯的量较少时,由于微粒之间相对比较靠近,导致其分散前后的状态变化不大,而氧化石墨烯的量较多时,微粒之间相对较为分散,随着不断的搅拌,使得微粒形成团状,增大了微粒的有效粒径;当将配制好的电流变液静置后,氧化石墨烯会不断张开到初始的状态,形成了降落伞的结构,如图12 的final state 所示,提供了较大的浮力,提高微粒的抗沉降性能。

图12 降落伞模型示意图

3 结论

1)氧化石墨烯-丙三醇复合钛氧微粒巨电流变液的剪切强度随石墨烯的加入量增加而增加。

2)氧化石墨烯的掺杂可显著改善巨电流变体的稳定性。

3)氧化石墨烯的对丙三醇复合钛氧微粒巨电流变体性能的影响可用降落伞模型来解释。

[1]Suokui TAN,Xiaoping SONG.The effect of heat treatment temperature on property and structure of Ni group core-shell particles ER[J]. Advanced Materials Research,2011(213):437-440.

[2]Lu K Q,Shen R,Wang X Z,et al.Polak molecule type electrorheological fluids[J].Int J Mod Phys B,2007,21(28 -29):4798-4805.

[3]Suokui TAN,Xiaoping SONG.Urea effect on strong electrorheological response of novel core-shell nanoparticles[J].Materials Science Forum Vols,2011 (675 - 677): 311-314.

[4]Suokui TAN.Effect of Urea content on Properties and Microstructure of Ni/TiO2Group Particles ER Fluid[J].Advanced Materials Research,2012(496):25-29.

[5]谭锁奎.Ni/TiO2基微粒巨电流变体的沉降稳定性研究[J].兵器科学材料与工程,2012(6):56-60.

[6]谭锁奎,宋晓平,郭红燕,等. Ca-Ti-O 微粒的结构及其电流变液的性能研究[J].四川兵工学报,2013(9):125-128.

[7]陶万勇,赵红,董旭峰,等. 丙三醇改性对电流变液性能的影响[J].功能材料,2013(9):1265-1268.