基于AMESim的轨道交通车辆架控制动系统建模与仿真*

胡 薇 朱皓青 王宗明 左建勇

(1.同济大学铁道与城市轨道交通研究院,201804,上海;2.上海地铁维护保障有限公司车辆分公司,200233,上海∥第一作者,硕士研究生)

城市轨道交通车辆架控制动系统采用分散式的控制方式,将电制动控制单元、气制动控制单元及防滑阀进行集成,在保证控制精度与灵敏的响应速度的同时,满足车辆制动设备的冗余性。在架控制动系统逐步取代车控制动系统的趋势下,参考用于上海轨道交通1号线6 改8 工程增购列车的克诺尔EP2002架控气制动系统,通过AMESim 软件中丰富的模型库进行建模,仿真分析其三种制动模式,并与设计指标进行对比。

1 架控制动系统结构与制动模式

1.1 系统结构

架控制动系统保持了车辆制动设备的冗余性。通常情况下,仅一个转向架上的制动系统工作,当其出现故障时,另一个设备及时采取动作,施行制动。架控制动系统中包括风源系统、辅助控制模块、制动控制单元、踏面制动单元以及空气弹簧等。

上海轨道交通1号线6改8工程增购列车的制动系统包括制动控制模块和制动控制单元。每车配有一套制动控制模块,实现储存风源、施加和缓解停放制动。制动控制模块集成了溢流阀、减压阀、塞门以及风缸等部件,主要用来对制动装置及空气悬挂装置供风,并装有截断塞门,供维修人员进行操作。

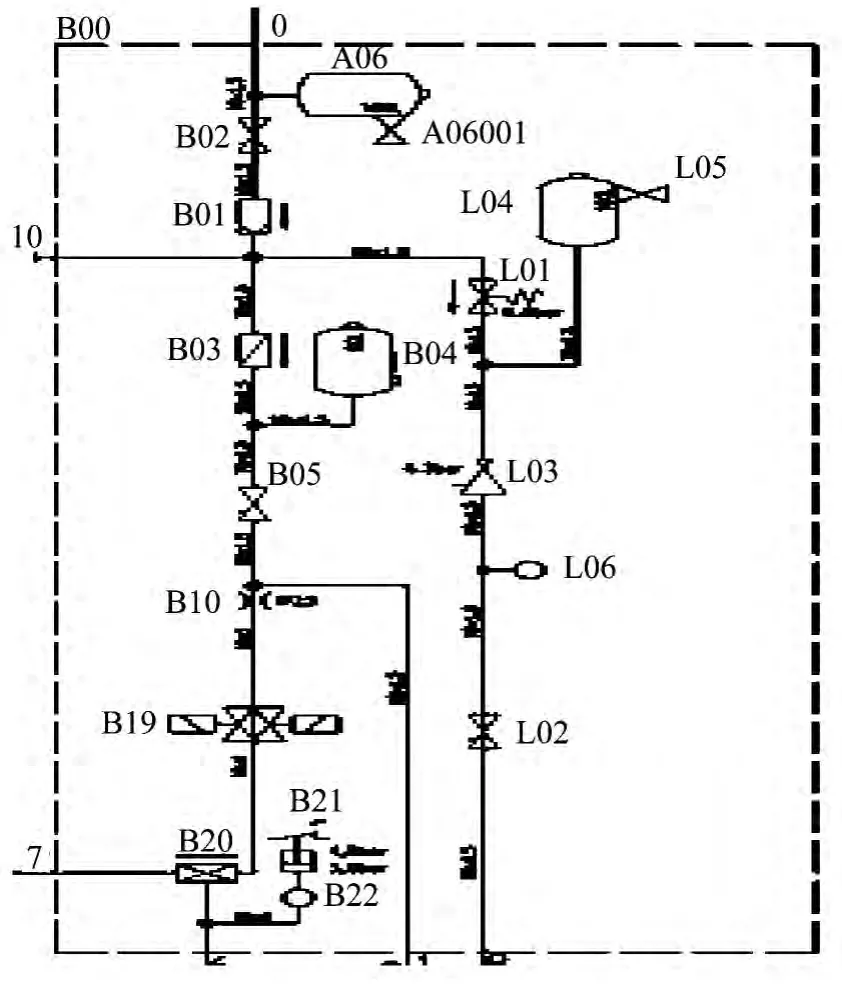

制动控制模块B00内的部件包括总风缸A06、空气过滤器B01、截断塞门B02、单向阀B03、制动储风缸B04、截断塞门B05、节流阀B10、脉冲电磁阀B19、三通阀B20、停放制动压力开关B21、测试接口B22、溢流阀L01、截断塞门L02、减压阀L03、悬挂风缸L04、测试接口L06。其气动原理图如图1所示。

图1 制动控制模块内部气动原理图

1.2 制动模式

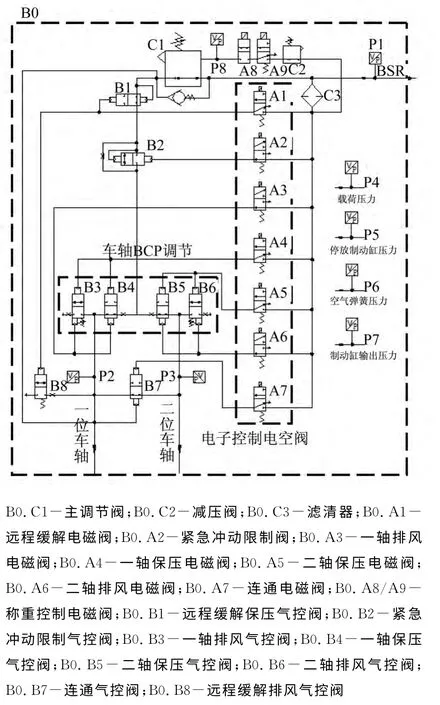

图2为EP 2002 阀内部气路示意图,其中A7为连通电磁阀,用于连通或切断本转向架的两根轴的气动输出压力:在常用制动和紧急制动作用期间,允许按架控方式将两根轴上的制动缸压力输出连通;当产生防滑保护时,将两根轴之间的制动缸压力输出切断(相当于轴控式制动方式),使每根轴根据实际运行情况单独控制其制动缸压力。

常用制动时,EP 2002称重部根据空气悬挂系统输出实际制动压力,在无滑行的情况下,A7 失电,起到连通作用,使同一转向架两根轴上的制动缸气路有相同的压力。在调节制动缸压力时,由其中任一轴的保压/排风电磁阀(A3/A4或A5/A6)进行控制,另一个轴的保压/排风电磁阀始终在保压状态。紧急制动采用空气制动:当制动系统得到紧急制动信号时,制动控制单元会控制两根轴上的制动缸压力控制电磁阀,使之处于失电状态,制动缸压力达到称重的紧急制动压力水平。紧急制动功能是独立地按各自转向架的不同载荷来调节制动缸压力。紧急制动时,因紧急冲动限制电磁阀A2失电,使制动充风速率受到限制,实现紧急冲动限制。快速制动的制动减速度与紧急制动时相同,具有防滑控制功能和冲击极限限制,但可随时施行制动缓解。快速制动时,EP 2002制动控制系统的工作原理基本与常用制动相同。为了满足列车在AW3(超载)载荷下较长时间停放的要求,停放制动采用弹簧制动和压缩空气缓解制动,EP 2002阀将实时监控停放制动缸的空气压力。在无电无气时,可通过手动缓解机构进行人工缓解制动。列车速度低于1 km/h,EP2002阀会施加保压制动,以实现平稳停车。

图2 制动控制单元气动原理图

2 架控制动系统的建模和仿真

2.1 系统建模

将系统分模块建模仿真,在达到各自功能要求后,按其气路原理图搭建完整的架控制动系统。为满足整体仿真效果及速度,模型中省略部分非必要部件,如干燥器、单向阀、塞门等。每根车轴有两个制动缸和一个停放制动缸,停放制动时,停放制动缸只依靠弹簧力向踏面施加制动力,且制动缸无制动压力输入。根据制动系统的结构特点,采用以下模型:由一个制动缸模型来检测和反映制动缸或停放制动缸的动作。系统模型如图3所示。具体部件可对照图2。

图3 架控制动系统模型

本次仿真试验中,以上海轨道交通1号线6改8工程增购列车的一节动车为例,制动工况均以重车AW3模式进行验证。总风缸最大压力1 MPa,正常工作压力范围0.75~0.9 MPa。空压机压力在0.75 MPa以下时开始运转,压力达到0.9 MPa时切断,保证压缩空气供给系统不过压。经溢流阀作用降为0.85 MPa,保证总风缸压力处于正常工作范围,继而输入总风缸、制动风缸。悬挂风缸是给空簧供风,在AW3车况下,总风压力通过减压阀,使得进入空簧的压力稳定在0.6 MPa左右。系统先对总风缸、制动风缸和悬挂风缸进行充气,当各风缸达到额定气压后,再对各种制动工况进行仿真。图4为稳定时的风缸压力情况(总风缸压力与制动风缸压力接近)。可以看出,总风缸和制动风缸风压最终稳定在0.83 MPa,悬挂风缸压力为0.63 MPa。

图4 稳定状态时的风缸压力

2.2 制动模式仿真

常用制动、紧急制动和停放制动输入三阶段信号,实现制动、保压、缓解三个过程。其中,停放制动在施加时仅靠弹簧作用力;缓解时为充气状态。

2.2.1 常用全制动和紧急制动

空气制动单元制动能力满足AW3的列车。常用制动时,辅助制动模块中控制停车制动的双向电磁阀得电,使气路切断,制动风缸的压力空气通入架控制动模块的称重部,当输入压力处于主调解器压力和副调节器压力之间时,按实际制动气压输出进入制动控制模块。实际制动气压与空气悬挂装置的气压成比例。常用制动时,其对应的电磁阀信号为失电,进行充气制动。连通阀在常用制动时为常开状态,两轴的制动缸压力一致。

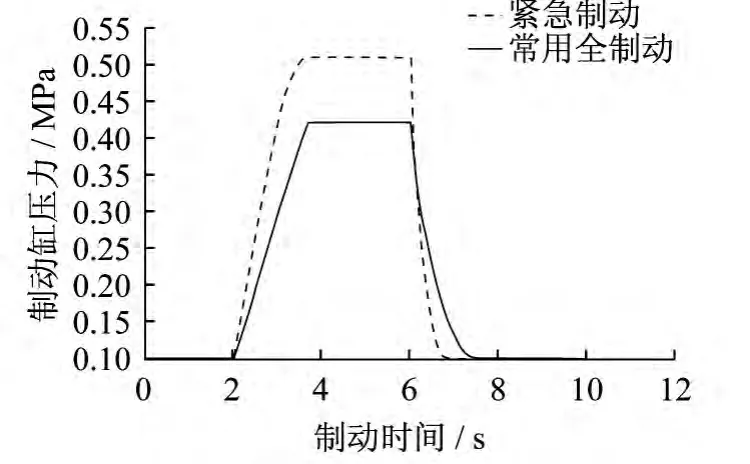

紧急制动与常用制动的区别,在于紧急制动时无电制动,仅靠空气制动完成。以缓解-制动-缓解来模拟制动系统的常用制动和紧急制动。常用全制动和紧急制动下的制动缸压力曲线如图5所示。可以看出,紧急制动时制动缸压力更大,且制动时间更短。当车辆处于制动工况时,常用制动建立时间(制动缸压力上升到90%)为1.5 s,紧急制动建立时间为1.3 s。

2.2.2 停放制动

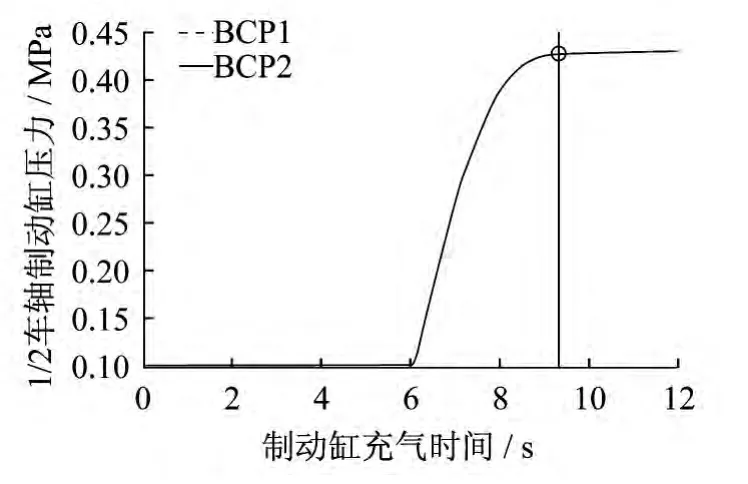

停放制动时,列车为空车状态,且设计中需满足38‰的坡度要求。停放制动由辅助制动模块中的双向电磁阀控制实现。停车制动缓解时,通往架控制动模块的气路被截断塞门关断,由制动风缸直接向两轴的停放制动缸充气,因此该模块中的电磁阀不动作。根据气路图压力开关设计的停放制动缸的完全缓解压力为0.45 MPa。仿真得到的一、二轴停放制动缸(BCP1 和 BCP2)压力曲线如图 6所示(BCP1与BCP2曲线基本重叠)。停放制动缸在停放制动缓解后压力上升至所需的0.43 MPa,符合制动设计结果。

图5 制动系统常用全制动和紧急制动的制动缸压力

图6 停放制动的停放制动缸压力

3 结语

本文运用AMESim 仿真软件,基于模型驱动的仿真方法,完成了架控制动系统各组成单元的建模,主要包括供风模块、停放制动单元、紧急冲动限制功能、制动功能、连通模块等。仿真信号的输入采用模拟逻辑控制法,通过对电磁阀控制信号进行设定,实现了阶段制动、阶段缓解等控制逻辑的快速仿真。结合架控气制动系统的工作原理,仿真分析了阶段常用制动、紧急制动和停放制动等功能,并根据上海轨道交通1号线6改8工程增购列车的制动参数进行了对比验证。仿真结果表明,架控气制动系统具有良好的控制精度和响应速度,采用AMESim 软件基于模型驱动仿真方法研究制动系统的特点是可行的。

[1]程畅栋,任得鹏,段继超.地铁车辆国产化架控制动系统的应用[J].技术与市场,2011,18(7):22.

[2]马喜成,龙倩倩.地铁车辆用EP 2002制动控制系统[J].机车电传动,2007(4):38.

[3]张天军.国产架控制动系统在北京地铁15号线的应用[J].铁道机车车辆,2012,32(3):88.

[4]吕晓辉.我国城轨车辆制动系统介绍及选型[J].城市轨道交通研究,2009(6):56.

[5]王群伟,林祜亭,王新海,等.架控制动系统及其在城轨车辆上的应用[J].铁道机车车辆,2011,31(2):31.

[6]马喜成.上海轨道交通4号线地铁车辆紧急制动功能分析与计算[J].电力机车与城轨车辆,2007,30(3):27.

[7]陈飞,孙仁云,王波,等.基于AMESim 的CNG 发动机高压减压阀建模与分析[J].机床与液压,2007,35(9):195.

[8]赵飞.基于AMESim 的气动系统建模与仿真技术研究[D].秦皇岛:燕山大学,2010.

[9]左健民.液压与气压传动[M].北京:机械工业出版社,2012:209.