真空灭弧室触头冷挤压成形过程的数值模拟及模具设计

文/马雪飞,葛媛媛·天津平高智能电气有限公司

陈磊·平高集团有限公司

真空灭弧室触头冷挤压成形过程的数值模拟及模具设计

文/马雪飞,葛媛媛·天津平高智能电气有限公司

陈磊·平高集团有限公司

马雪飞,产品工程师,主要从事真空电气设备的试验、生产协调和材料成形工艺研究,主持完成的特高压环氧树脂穿墙套管高压注射技术项目获平高集团公司科技进步二等奖,主持完成的800kV特高压输变绝缘子真空浇注模具项目获平高集团公司科技进步三等奖,拥有3项专利。

通过分析真空灭弧室触头冷挤压成形的特点,对传统制造工艺进行改进,制定冷挤压新工艺。基于Deform-3D软件,应用刚塑性有限元算法对真空灭弧室触头冷挤压成形工艺进行数值模拟,得到冷挤压过程中材料的流动状态和等效应力分布规律。用冷挤压的方式加工该零件可以提高生产效率,降低产品成本。

真空灭弧室触头系高压开关的关键零部件,其质量的好坏直接影响了高压开关的寿命。传统加工方式是将端部与杆部作为两个零件分别加工,之后再焊接成形,存在触头棒上下两部分的垂直度等形位公差不容易保证及焊缝处的强度低等缺陷,制约了真空灭弧室产品整体性能的提升。采用冷挤压工艺可以将一定规格的铜棒直接挤压成接近成品外形的类T字形毛坯,再对这个毛坯进行精加工至所需形状。不但节约了材料,提高了加工效率,而且还提高了生产质量,降低了成本。

本文针对真空灭弧室触头的成形特性,制定出工艺方案,并运用Deform-3D软件对真空灭弧室触头的成形过程进行数值模拟,得到了金属的流动规律和载荷、应力分布等情况,并设计了模具结构图,对真空灭弧室触头的生产制造有重要的意义。

背景

真空灭弧室用于真空断路器、真空接触器、真空负荷开关以及真空重合器和分段器。真空开关由于具有很多其他开关无法比拟的优点而在电力系统中压领域获得广泛的应用。真空开关目前在中压领域占据垄断地位,同时不断向低压、高压领域渗透发展,特别是在高压、超高压领域发展能给生产企业带来巨大的市场经济效益。

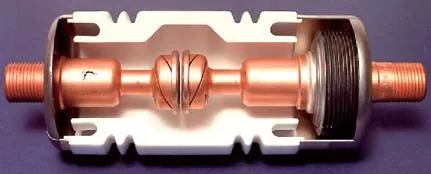

真空灭弧室触头是真空灭弧室产品的关键部件,其性能好坏直接决定了真空灭弧室的质量和真空开关的综合性能表现。真空灭弧室的发展与真空开关的发展是紧紧联系在一起的,甚至它的研究工作要超前一些。因为只有灭弧室技术的重大突破,才可带来真空开关技术水平的大大提高。真空灭弧室触头冷挤压制造工艺具有传统机床加工工艺无法比拟的优点,如节省材料、优化材料组织结构、提高整体使用性能等,并且贴合了节能环保的总体发展目标。近些年来,随着工、农业迅速发展,电网迫切需要得到升级和改造,推广节能、绿色、可持续的工艺技术,更需要先进节约的成形工艺来实现量化生产。典型的真空灭弧室内部结构如图1所示。

图1 真空灭弧室内部结构

真空灭弧室触头成形工艺分析

真空灭弧室触头采用无氧铜材料,此材料有良好的冷加工性能,能用传统的加工工艺如拉伸、压延、精锻和旋压等,采用冷挤压工艺制作触头零件。毛坯在三向压应力状态下,促使零件内部晶粒变形和反复动态再结晶,形成较高的位错密度和细小的等轴晶,材料组织致密、且具有连续的纤维流向,对改善材料的组织和提高性能有较好的作用。

我国高等院校在锻造成形的数值模拟与物理模拟应用较好,应用并解决了大量工程实际问题。尽管模拟技术的重要性已经引起广泛重视,国内大多数锻造企业对数值模拟技术的应用依然很少。随着计算机技术和CAE技术的广泛应用,特别是Deform-3D软件的推广和应用,在零件制造前通过模拟分析对整个挤压成形过程进行预测,对设计和工艺编制过程中的缺陷进行优化,提高模具一次试模成功率,从而使产品和模具的开发周期和生产成本得到改进和完善。

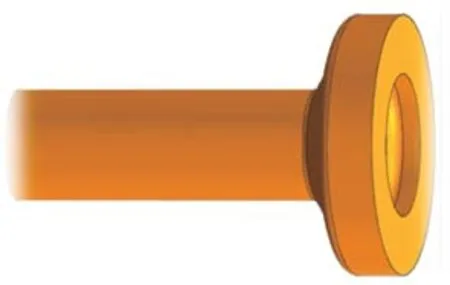

运用CAD软件Solidworks对零件进行造型。图2为真空灭弧室触头的三维模型,其材料为无氧铜。通过对零件的成形特性进行分析,在保证足够的生产效率、较低的成本以及较高的模具寿命等前提下,采用毛坯→一次正挤压成形→机加工→零件的生产工艺流程。

图2 真空灭弧室触头三维模型

真空灭弧室触头的数值模拟及分析

采用Deform-3D软件模拟真空灭弧室触头冷挤压成形过程。真空灭弧室触头材料均选用材料库中的CDA110,为弹塑性材料。模拟温度设置为20℃,上、下模与坯料间的摩擦因子取0.12,工作带长度2.5mm。

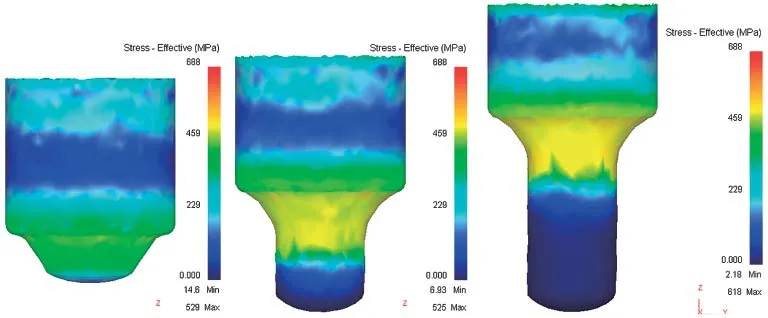

等效应力场分析

图3为等效应力场的分布情况,反映了变形过程中各处变形抗力和应力集中情况。变形主要集中在拐角处,此处变形剧烈,应力增加最快,最大应力范围在459~569MPa之间,始终为应力集中区。

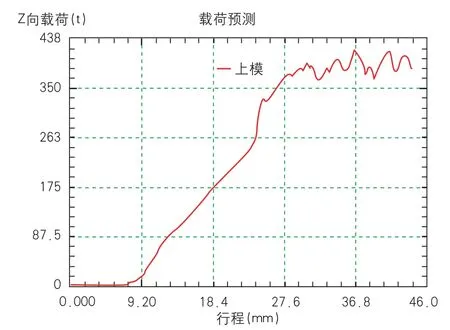

载荷分析

图4为成形过程中模具的行程-载荷关系。从图4中可以看出,在填充阶段前期,载荷上升比较平稳,到后期因为金属流动愈加困难,所需载荷较大,最高载荷在370~430t之间振荡,使得变形抗力急剧增大;最终载荷稳定在400t左右,对压力机吨位的选择具有指导意义。

图3 等效应力场的分布情况

图4 成形过程中模具的行程-载荷关系

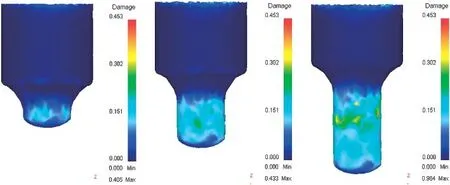

损伤值分析

图5为真空灭弧室触头冷挤压成形过程的损伤值分布。从图5可以看出,在整个变形过程中,坯料侧面在向下挤压的过程中损伤值较大,损伤值主要集中在0.15~0.32之间,零件质量较好,不易出现裂纹。

图5 真空灭弧室触头冷挤压成形过程的损伤值分布

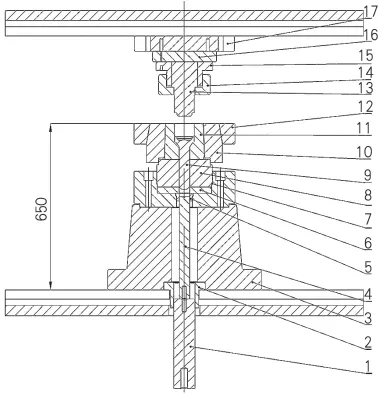

模具结构设计

坯料为圆柱形铜棒,铜棒毛坯平端面水平放置在凹模腔内,上模随滑块下行,进入凹模模腔;毛坯受到三向变形压力,铜棒料毛坯受压力向下流动,上端有局部反向流动动作;压力机行程到位后制件成形,上模上升同时顶出杆上行,顶在制件下端向上运行,实现制件顶出。模具结构设计见图6。

图6 模具结构

试验

根据设计好的模具结构图进行模具制造,模具顺利安装在500t四柱液压机上,实际生产出的合格零件如图7所示。

图7 挤压零件

结论

⑴采用刚(粘)塑性有限元法对真空灭弧室触头冷挤压成形过程进行了数值模拟,得到了金属填充的规律,应力分布、变形量变化、损伤值分布和载荷-行程变化曲线等信息,为实际生产验证提供理论支持。

⑵试验结果表明:零件质量较好,无裂纹等缺陷,说明真空灭弧室触头冷挤压成形过程工艺的制定与模具的设计均合理,且数值模拟结果可靠。