不锈钢阀体的模锻工艺研究

文/孙超,游和清·南车戚墅堰机车车辆工艺研究所有限公司

不锈钢阀体的模锻工艺研究

文/孙超,游和清·南车戚墅堰机车车辆工艺研究所有限公司

根据石油阀体外形特性,分析阀体模锻工艺的特点,绘制锻件图、计算毛坯图、坯料直径图,确定坯料尺寸,并利用Deform-3D进行锻造模拟。针对模锻过程中易产生的缺陷以及应该注意的问题,优化锻造工艺并验证。将模拟结果用于实际生产并取得成功。

阀体是阀门最重要的零件之一,它的主要功能是作为工作介质的流动通道,并承受工作介质的压力、温度和腐蚀,在它的内部构成了一个容纳闸板、阀座、阀杆等密封和启闭件的空间。高压阀门由于有承压要求,阀体零件通常采用锻造方式成形。

本文所述阀体锻件属于大型锻件,要求锻件填充饱满、流线分布合理、表面不能产生折叠等缺陷。因此,研究既能批量生产又能提高材料利用率和成品合格率的成形工艺是十分必要的。采用Deform-3D塑性有限元模拟分析软件对该阀体锻造成形过程进行数值模拟,分析研究在成形过程中出现的缺肉、飞边体积过大等缺陷,优化成形工艺及锻造模具设计,改进了原有工艺,并将新工艺应用于实际生产。

阀体成形工艺分析

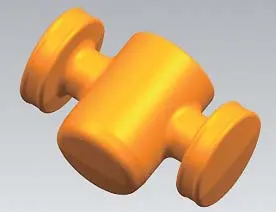

阀体锻件三维模型见图1,锻件重256kg。其外形复杂,截面变化大,大圆柱体头、尾部分成形时间最晚,不易充满;小圆柱体成形时填充高度大,容易缺料。在样件试制过程中,出现了多处填充不满、飞边体积过大等缺陷。

该锻件是典型的枝芽类锻件。根据锻件的形状特点,变形方式除包括拔长或拔长加滚压制坯外,为了便于锻出枝丫还应进行成形制坯或预锻。其工艺流程为:下料→加热→预镦粗→终锻→切边→随炉缓冷→退火→热处理→探伤与性能检验。

图1 阀体锻件三维模型

锻坯尺寸确定

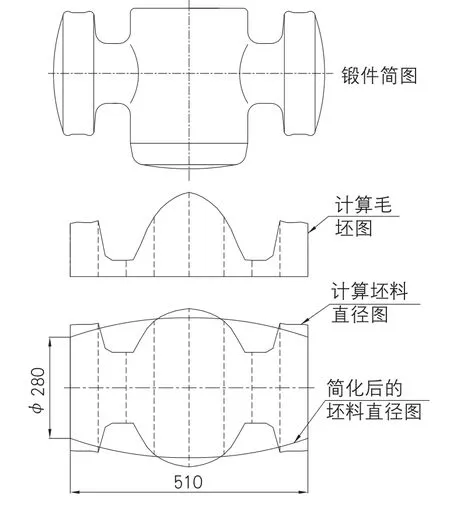

设计锻坯时,首先根据锻件图绘出截面图和计算毛坯图,各截面面积等于相应长度上截面积和飞边截面积之和。同时根据计算毛坯图设计出锻件直径图,为使制坯过程简便并有利于终锻成形,应按体积不变条件将直径图简化成圆滑的形状,锻件、计算毛坯及坯料直径图见图2。

图2 锻件图、计算毛坯图及坯料直径图

数值模拟分析

有限元模型

模拟分析设置坯料为塑性体,忽略了弹性变形及其回弹对形状和尺寸精度的影响,模具为刚性体,不需要划分网格和定义材料。锻件选用材料为AISI-410(美国牌号,相当于1Cr13),高度h为660mm,直径d为φ280mm的圆棒坯料,始锻温度设定1100℃,划分网格约13万。有限元模型其他条件:环境温度为20℃,模具预热温度为200℃,增量步距1mm,上模下压速率350mm/s(取决于所选择的设备参数),坯料与下模运动速率设为0,坯料与模具摩擦系数取0.3。

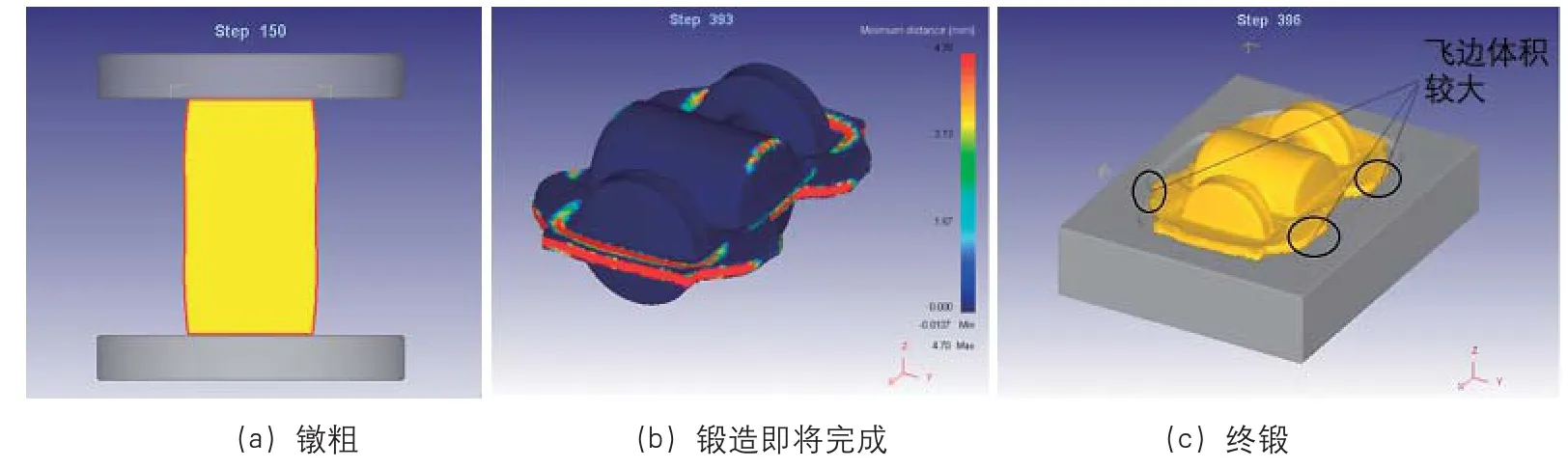

试制方案模拟

采用预锻时将圆棒坯料镦粗到高度510mm以达到中心部位聚料,终锻直接锻造成形的工艺方案,图3为锻造过程模拟图。由图3b可见,在锻造即将完成时锻件大圆柱体头、尾最外区域未完全充满,由于飞边体积过大,仓部无法容纳更多金属,导致模具没有完全打靠,出现缺肉现象。

经分析发现:⑴坯料预锻时,高度与直径之比为2.36,根据相关资料,当镦粗高坯料时,常常容易产生双鼓形,上部和下部变形大,中部变形小;⑵镦粗工艺设计不合理,镦粗时,聚料效果不明显,导致终锻时,筋部处材料过多流入飞边槽,降低了材料利用率;⑶终锻模具仓部设计不合理,飞边材料过多,导致锻造时出现模具无法打靠的现象。

图3 锻造过程模拟

工艺方案优化及模拟

根据上述模拟分析可知,对试制方案的优化应包括以下两个方面:⑴预锻镦粗需降低坯料高径比;⑵修改终锻模具,增大飞边槽体积。

降低坯料高径比

降低坯料高径比,通常有两种方法:⑴降低坯料高度或者增加坯料直径;⑵更改镦粗模具,控制镦粗形变高度。本文选择后一种方法降低高径比,预锻模具由圆饼形状更改为下凹形状,下凹处尺寸为φ265mm×55mm,利用模具控制坯料镦粗的高径比变为1.96,镦粗时中心部位聚料效果增加明显。

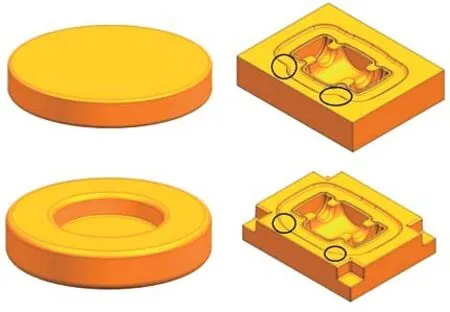

终锻模具改进

由于试制模拟出现飞边体积过大导致模具无法打靠的现象,为解决此问题,将飞边深度加大,并更改飞边轮廓形状,以容纳更多材料。同时考虑到锻件采取水平分模,为了防止锻件错差过大并使模具安装调整方便,在模具上增加角锁扣。图4为预锻模具与终锻模具改进效果图。

终成形效果模拟

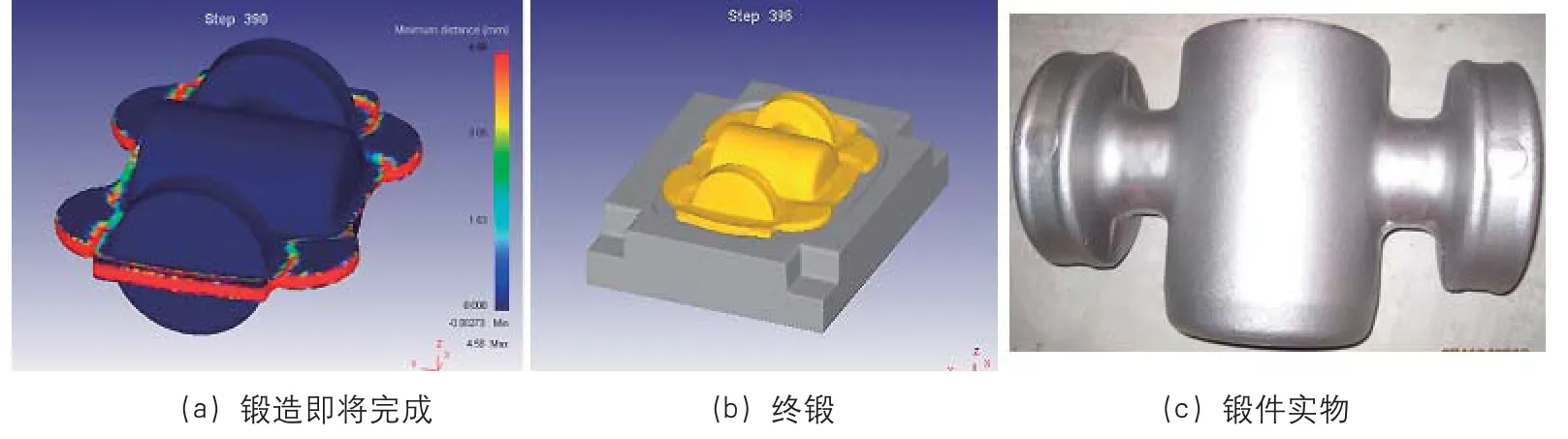

将改进后的坯料经预锻镦粗后放入终锻模进行终锻成形模拟,图5a为锻造即将完成时接触面图,模拟显示锻件已经成形完成,没有出现缺料现象。图5b为终锻模拟结果,经检查,仓部增大后,模具完全打靠,锻件成形良好,未发现折叠,原先未充满部位成形饱满。图5c为采用改进后锻造工艺方案成形的锻件实物,锻件实际成形与模拟结果一致。经检测,最终生产的锻件满足工艺要求,产品质量合格。

图4 预锻模具与终锻模具

图5 改进后锻造过程模拟及锻件

结束语

本文通过有限元模拟分析,发现预设计阶段锻件镦粗聚料不明显,材料过多导致模具无法打靠,锻件成形不完全等问题。分析了缺陷产生的原因,并更换预锻模,更改终锻模具,增加角锁扣。利用Deform-3D对优化结果进行重新模拟,验证了新方案的可行性,并最终得到合格的产品,为类似结构零件的生产提供可行的参考。