混合动力车用锂电池液体冷却散热器结构设计

邓元望,张上安,钟俊夫,王兵杰

(湖南大学机械与运载学院,湖南长沙410082)

混合动力车用锂电池液体冷却散热器结构设计

邓元望,张上安,钟俊夫,王兵杰

(湖南大学机械与运载学院,湖南长沙410082)

通过建立锂电池的热模型,分析了锂电池在不同倍率放电时的发热量。在液体冷却方式下对锂电池组进行了散热设计,模拟散热器在电池组1、3、5放电时流体温度和流量变化情况下的散热性能。仿真结果表明:采用液体冷却能有效降低电池组温度,电池之间的温度一致性好,但在大倍率放电时,单体电池内外温差比较大;而在不同工况下通过改变入口质量流量和优化设计,可以减小电池内外温度差,使电池工作在合理的温度范围内。

混合动力电动汽车;锂电池组;液体冷却;散热器

电池是混合动力汽车(hybrid electric vehicle,HEV)的重要部件,其性能好坏直接影响到HEV的燃油经济性、纯电动状态下的续驶里程、加速性能、安全性等。由于锂离子电池具有工作电压高、比能量高、充放电寿命长、自放电率低和无记忆效应等优点,因此被HEV广泛使用。但是锂离子电池在工作过程中,电池内部产生热量,特别是大负荷工况下,电池的生热量急剧增加而导致电池温度上升,影响电池寿命及容量。因此电池组的散热设计很大程度上影响单体电池及整个电池组的性能发挥和循环寿命[1-2]。

何亮明、杜翀[3]建立了圆柱型锂离子电池的三维热模型,在电池的放电过程中,电池内部形成了由内向外递减的温度场,放电时间越长,温度分布越不均匀,电池的温度梯度进一步增大。许超等[4]模拟了磷酸铁锂电池的发热量为1 570 W/m3,在自然通风散热的情况下,电池包中的最高温度达到了57℃。李奇等[5]提到6个18650锂电池的电池组在1循环充放电时,电池组中心的温度超过了90℃。吴忠杰、张国庆[6]设计了夹套液体冷却系统,并通过仿真验证了系统的有效性,但只针对圆柱形氢镍电池。Todd M.Bandhauer等[2]得出电池温度超过50℃时,电池可恢复的功率和容量都将减少,电池温度最好控制在50℃以内。

目前HEV用锂电池组的冷却方式有空气冷却、液体冷却及相变材料冷却。空气冷却结构简单,电池组质量轻,还能将有害气体及时排出,但冷却速度较慢,在发热量变大时,入口和出口处电池温差较大,导致电池温度分布不均;相变材料导热系数低,热响应慢,而且在车用中由于震动和重力作用可能导致材料分布不均,而使温度分布不均,在大工况下还需要将相变材料所吸收的热转移到外界;液体冷却换热效率高,散热效果明显,冷却速度快,电池温度分布相对较均匀,但结构相对复杂。本文主要对锂电池组进行散热设计,通过间接液体冷却方式将电池的热量有效转移到外部,保证电池工作在适宜温度,同时减小了单体电池内外温差及各个电池之间的温差,用COMSOL对散热器进行建模及仿真。

1 锂电池热物理模型

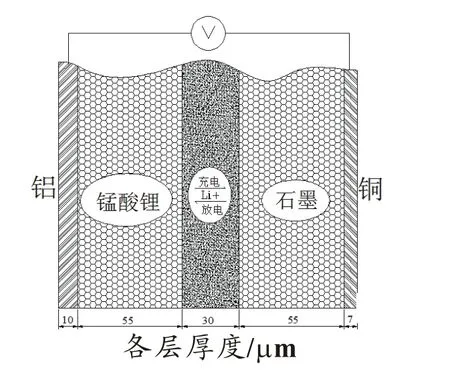

锰酸锂电池由正极集流体(Al)、正电极(Li Mn2O4)、隔膜、负电极(Li C6)、负极集流(Cu)体组成,结构原理图如图1所示。电池放电时,Li+从负电极脱离,通过隔膜,嵌入正电极;充电时,Li+从正极脱离,穿过隔膜,嵌入到负极。化学反应如下:

本文所研究的电池为某公司开发的混合动力车用方形锰酸锂动力锂电池,其单体电池容量为10 Ah,最大电压4.2 V,长度为66 mm,宽度为18 mm,高度为120 mm,外壳材料为铝,结构模型如图2,图中为了简化电池模型,忽略极耳影响。

图1 电池反应机理

如图2,在直角坐标系中,按照能量守恒定律,得到单体电池的导热微分方程:

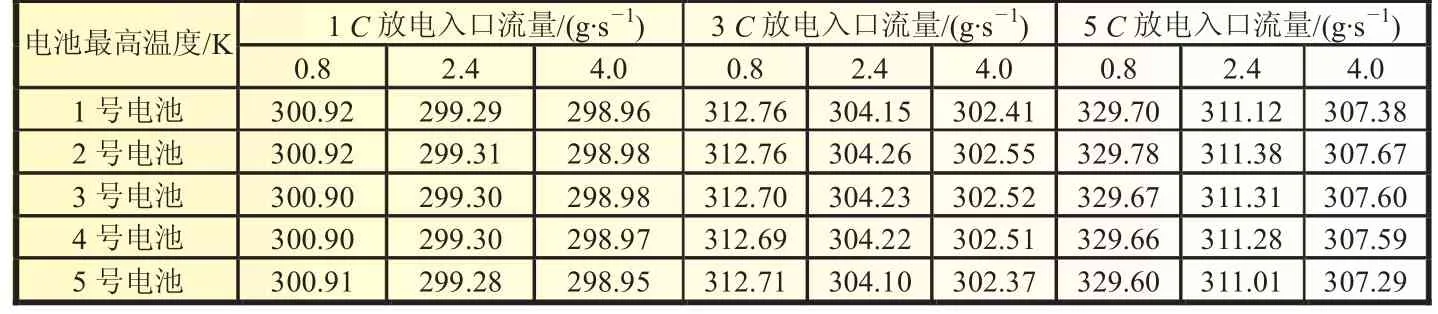

式中:热物性参数籽、、、、和热生成量是微分方程求解的重要参数。通过加权计算电池、和方向的导热系数分别为1、29、29 W/(m·K),电池密度和热容量分别为2 400 kg/m3、1 400 J/(kg·K)。边界条件为:

式中:姿为对应面的导热系数;表示垂直电池表面的矢量方向;为对流传热系数,=1 W/(m2·K);外为外界环境温度,

外=298.15 K。

图2 单体电池模型

锰酸锂电池在正常工作时,副反应可忽略不计,产生的热量主要由三部分组成:可逆反应热生成速率1,电化学反应热生成速率2,焦耳热生成速率3。单体锂电池总热生成速率[7]为:

其中,可逆反应热:

电化学反应热:焦耳热:

式中:1为电极活性物质表面积;渍1、渍2分别为固相电势、电解液电势;为电极随温度变化的开路电势,可以通过一个参考温度的一阶泰勒公式估算;σeff为活性材料的电导率;资eff为离子电导率;+为锂离子的传递数量;为电解质浓度。

根据电极动力学方程(Butler-Volmer方程),电池在工作时,有:

式中:0为交换电流密度,它为电解质和固体活性物质材料中锂离子浓度的函数;为法拉第常数;为气体常数;为绝对温度;浊为阳极超电势,浊为阴极超电势,浊=-浊;α、β分别为阳极和阴极反应传递系数,且α+β=1。

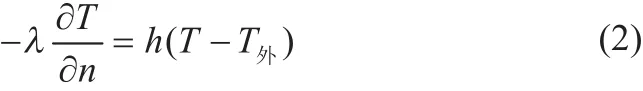

通过计算得到单体电池在1、3、5放电时的发热量,如图3所示。=0时,电池为充满电状态,由于在放电初期,电压下降幅值较大,电池发热量也快速上升,同时为了保证锂离子电池组的性能和循环使用寿命,通常将控制在0.3~0.7。电池在1、3放电时,发热量随时间变化不大;5放电时,电池发热量急剧上升。在进行电池组仿真分析时,取发热量相对稳定时的数值作为热源,在1、3、5的发热量分别为10 000、53 000、115 000 W/m3。

图3 不同放电倍率下的发热量

2 液体冷却方式下锂电池组散热器设计及仿真分析

2.1 锂电池组散热器设计

图4所示为液体冷却散热器,取5个单体电池为一个电池组,电池组之间的间隔为冷板,材料为铝。为了降低电池表面中心位置的温度,在冷板中间设计两个对称的液体通道,入口通道和出口通道的尺寸为142 mm×20 mm×20 mm,冷板的尺寸为8 mm×66 mm×120 mm,流体通道的直径为6 mm,考虑到电池组两端的冷板所吸收的热量较少,设置两端的液体通道直径相比其他的小1 mm。

2.2 仿真分析

在模型网格划分时,网格模型采用四面体结构网格,流体区域进行细化处理,入口通道网格的最小尺寸为0.515 mm,最大尺寸为4.76 mm,整个模型的网格数为585 248,如图5所示。在计算过程中,把液体流体看作不可压缩的流体,忽略单体电池的热变形。2.2.1电池温度分布

图5 散热器网格划分

入口质量流量为0.8 g/s,外界环境温度和流体入口温度为298.15 K时,电池组1、3、5放电的温度分布如图6、速度分布如图7所示。从图中可以看出液体从通道流入后,经过冷板通道,流体流速增大,带走电池传递给冷板的热量。流体通道内的流速较为均匀,电池组两端的冷板流速较低,但所吸收的热量较少,所以单体电池之间温差不大,从温度场分布可以看出单体电池间温度一致性很好。电池在1、3放电时,电池的最高温度分别为300.92、312.76 K,但在5放电时,电池温度达到了329.78 K,内外温差达到了7.12℃,可见放电倍率越大,电池组温度越高。同时还可以看出单体电池在沿轴方向的温度梯度大于轴和轴方向的温度梯度。

图6 电池组1、3、5放电的温度分布

图7 流道截面速度分布

2.2.2 入口流体温度变化对电池温度的影响

入口质量流量为0.8 g/s,外界环境温度为298.15 K时,不同流体入口温度所对应的电池组在1、3、5放电的最高温度如图8所示,其中入口温度为298.15~308.15 K。图8显示随着流体入口温度的上升,电池最高温度都相应变大,冷却效果越差,在入口流体温度下降1℃时,相应的电池最高温度降低0.99℃。但入口温度要下降,必然要使换热器的换热性能加强,所以整个散热器的功耗也相应变大,因此要选择合理的入口温度。2.2.3流量变化对电池温度的影响

图8 入口温度对电池组最高温度的影响

不同入口质量流量,外界环境温度和流体入口温度为298.15 K时,电池组在1、3、5放电的最高温度如图9所示。电池组1放电时,由于发热量较小,入口流量的变化对电池组的温度影响不大,曲线趋于水平。电池组3放电,流量从0.8 g/s到2.0 g/s时,电池最高温度下降比较快,大于2.0 g/s时,温度变化缓慢。电池组5放电,流量小于2.4 g/s时,随着流量的增大,温度迅速降低;在大于2.4 g/s时,冷却效果不太明显,但曲线的变化率仍然要比1、3时大;在流量从0.8 g/s增大到1.2 g/s时,1、3、5的最高温度分别下降了1.22、4.45、9.18℃。可见放电倍率越大时,流量的变化对温度的影响越大。因此采用液体冷却方法,能使电池工作在最佳的温度范围内,特别是电池在大倍率放电时,通过改变流体入口流量,能有效控制电池的温度。

图9 流量对电池组最高温度的影响

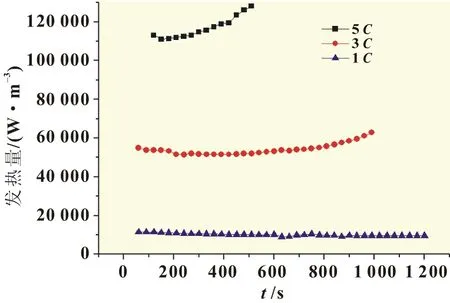

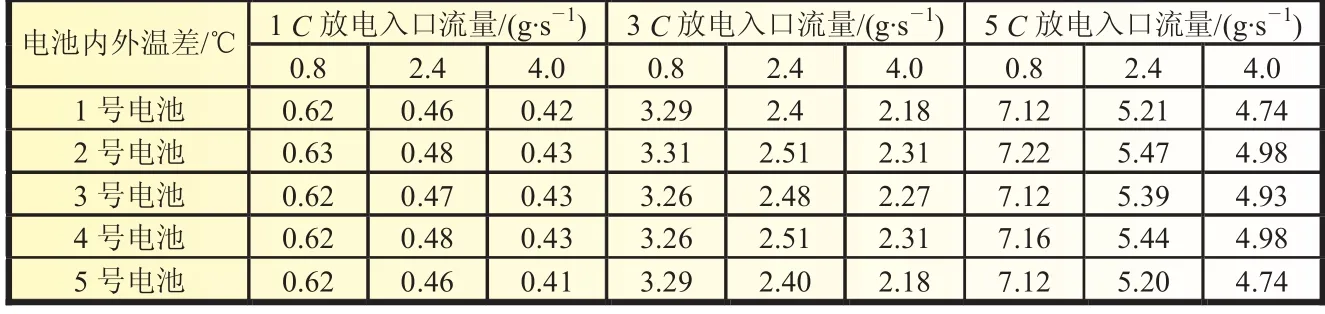

从入口处开始对5个单体电池编号为1、2、3、4、5,表1和表2分别为不同放电倍率及不同入口质量流量条件下单体电池的最高温度和单体电池的内外温差。从表1中可以看出,在相同放电倍率下,增大入口质量流量可以有效降低电池的温度,而且各单体电池之间的最高温度总体较为均匀,电池之间最高温度的温差在1℃以内。电池在5放电,入口流量为4 g/s时,单体电池2的温度最高(307.67 K),最低的为单体电池5(307.29 K),最大温差0.38 K,可见单体电池之间温度一致性较好。从表2可以看出各单体电池的内外温度差,在小倍率放电时,单体电池间的内外温差很小,随着放电倍率增大,温差也增大。入口质量流量为0.8 g/s,电池组1放电时,2号电池的内外温差为0.63℃;在3放电时,2号电池的内外温差为3.31℃;5放电时,2号电池的内外温差达到7.22℃,这对电池性能和寿命有一定的影响,可见放电倍率越大,电池内外温差也越大。同时还显示,随着质量流量的增大,电池组的内外温差有所下降,在5放电时,能够将最大的温差控制在5℃以内,但水泵所消耗的能量也相应增大,因此可以通过有效的热管理策略来控制电池的温差,同时泵所消耗的能量最小。若把冷板的材料换成铜,在5放电、入口流量为2.4 g/s时,单体电池2号的最大温差由5.47℃降到4.65℃,其电池的温度为311.74 K,电池的散热性能有所改善。

表1 电池最高温度

表2 电池内外温差

3 结论

(1)电池在放电过程中,随着放电倍率的增大,电池的发热量也迅速增大,在小倍率放电时,发热量变化不大,在5放电时,电池的发热量快速上升。

(2)采用液体冷却方法能有效降低电池表面的温度,电池组之间最大温度的温差始终在1℃以内,均匀性较好;然而单体电池内外温差较大,特别是在大倍率放电且流体入口质量小时,最大温差达到了7.16℃,这对电池循环寿命有一定影响。

(3)电池组在大倍率放电时,单个电池内外温差也大,需要强有效的冷却方案,可以通过增大质量流量来降低温度,从仿真结果可以看出,质量流量越大,温度下降越快,温差也越小。

(4)降低液体温度,也可以有效降低电池组的温度,然而散热器本身功耗也相应的增大,因此需要有效的热管理策略,控制入口流体温度和质量流量,使得电池工作在合理的温度范围内,同时散热器的能耗最小。

[1]王峰,李茂德.电池热效应分析[J].电源技术,2010,34(3):288-291.

[2]BANDHAUER T M,GARIMELLA S,FULLER T F.A critical review of thermal issues in lithium-ion batteries[J].Journal of the Electrochemical Society,2011,158(3):1-25.

[3]何亮明,杜翀.圆柱形锂离子电池的三维热模拟[J].电池工业, 2010,15(3):151-155.

[4]许超,顾力强,吴红杰.混合动力客车电池包散热系统的仿真与优化[J].机械设计与研究,2010,26(3):118-120.

[5]李奇,杨朗,杨晖锂.锂离子电池在循环过程中的产热研究[J].电源技术,2008,32(9):606-610.

[6]吴忠杰,张国庆.混合动力车用镍氢电池的液体冷却系统[J].广东工业大学学报,2008,25(4):28-31.

[7]YE Y H,SHI Y X,CAI N S,et al.Electro-thermal modeling and experimental validation for lithium-ion battery[J].Journal of Power Sources,2012,199:277-278.

新书介绍

《电动汽车的驱动与控制》

本书比较全面地介绍了电动汽车驱动系统控制技术的现状,阐述了电动汽车驱动系统的基本结构、工作原理、驱动电动机技术、功率变换技术、传感器技术及相关的建模与仿真技术。针对纯电动汽车的驱动系统进行建模,对电动汽车驱动系统的速度闭环控制的稳定性问题和控制策略进行了深入研究。根据两款电动轿车驱动系统的主要参数,建立了简化的被控对象数学模型,设计了PID控制器、自适应控制器、模糊控制器和预测控制器,利用数值仿真进行比较分析并研究了其控制性能。书中融入了编著者近期的研究成果,对于电动汽车设计具有重要的指导意义。

Design of radiator for HEV lithium battery pack using liquid cooling

DENG Yuan-wang,ZHANG Shang-an,ZHONG Jun-fu,WANG Bing-jie

Through building the lithium battery thermal model,the calorific value of the lithium battery at different discharge rate was analyzed.The radiator of Lithium Battery Pack was designed with using liquid as heat transmission medium.Then the cooling performance of the changes of fluid temperature was simulated,and mass flow when the battery pack was discharged at 1,3,5rate.The simulation results show that the liquid cooling can effectively reduce the battery temperature and provide better temperature uniformity between the different batteries,but the difference between inside and outside temperatures of the single cell is large during high-rate discharge.However,the temperature difference could be deduced by the change of mass flow and optimal design, and the battery could be made to work in the reasonable range.

HEV;lithium battery;liquid cooling;radiator

TM 912

A

1002-087 X(2015)03-0454-04

2014-08-10

国家自然科学基金(51176045);湖南省新型工业化专项(2012gk4009)

邓元望(1968—),男,湖南省人,工学博士,主要研究方向为混合动力电动汽车。