某型轮式装甲车减振器改进措施与强度分析

丛 华, 杨永利, 冯辅周, 江鹏程, 胥东晓

(1. 装甲兵工程学院科研部, 北京 100072; 2. 装甲兵工程学院机械工程系, 北京 100072;3. 69225 部队, 新疆 巴音郭楞蒙古自治州 841300)

某型轮式装甲车减振器改进措施与强度分析

丛 华1, 杨永利2, 冯辅周2, 江鹏程2, 胥东晓3

(1. 装甲兵工程学院科研部, 北京 100072; 2. 装甲兵工程学院机械工程系, 北京 100072;3. 69225 部队, 新疆 巴音郭楞蒙古自治州 841300)

针对某型轮式装甲车在沙漠或戈壁环境下,因减振器球头经常脱落、锈蚀甚至折断而影响车辆正常使用的问题,首先分析了球头故障机理,并提出了改进措施;然后将车辆1/4悬架动力学模型简化为二自由度模型,并建立了其仿真模型;最后对改进后的减振器进行了强度分析和实车试验。结果表明: 改进措施对某型轮式装甲车减振器强度影响较小。

轮式装甲车;减振器;强度分析

在沙漠或戈壁环境下,由于自然条件恶劣和部队训练保障条件差,只有装备具有较高的可靠性,才能满足节奏快、纵深大、强度高的作战需求,掌握战场主动权[1]。某型轮式装甲车机动性能好,能击毁敌方轻型装甲目标,杀伤敌方有生力量,且具有低防空自卫能力,是遂行机动作战任务的重要装备。但该型轮式装甲车在沙漠和戈壁环境实际使用过程中,经常出现减振器球头脱落、锈蚀和折断的现象,导致减振器性能降低,影响了驾驶稳定性和射击精度,减弱了部队战斗力。

球头与球碗间的铰接配合是减振器发挥减振性能的重要保障。在沙漠和戈壁环境下,风沙较大且气候干燥,减振器附属装置(铰座、球碗和球头等)暴露在外界,如果球头配合处没有得到较好的润滑,沙尘很容易进入球碗中,填充球头配合处的间隙。球头转动时,需要克服其与沙尘之间的摩擦力,致使球头脱落;球头配合处的积水也会导致球头脱落和锈蚀;当球头配合处的沙尘过多或球头磨损严重时,球头所受的转动力已无法克服摩擦力而导致其配合处近乎卡死,很容易使球头折断。因此,必须使球头配合处足够润滑[2],并及时排出积水。

基于减振器的工作原理和故障机理,笔者提出了在减振器铰座钻注油孔和油道、在球碗内壁凿油道以及在下铰座打排水孔等改进措施,并基于汽车理论相关知识[3],建立仿真模型,通过软件仿真计算和实车试验,验证这些改进措施对减振器强度的影响。

1 减振器改进措施

为给球头配合处施加润滑并及时排出积水,笔者提出了以下改进措施。

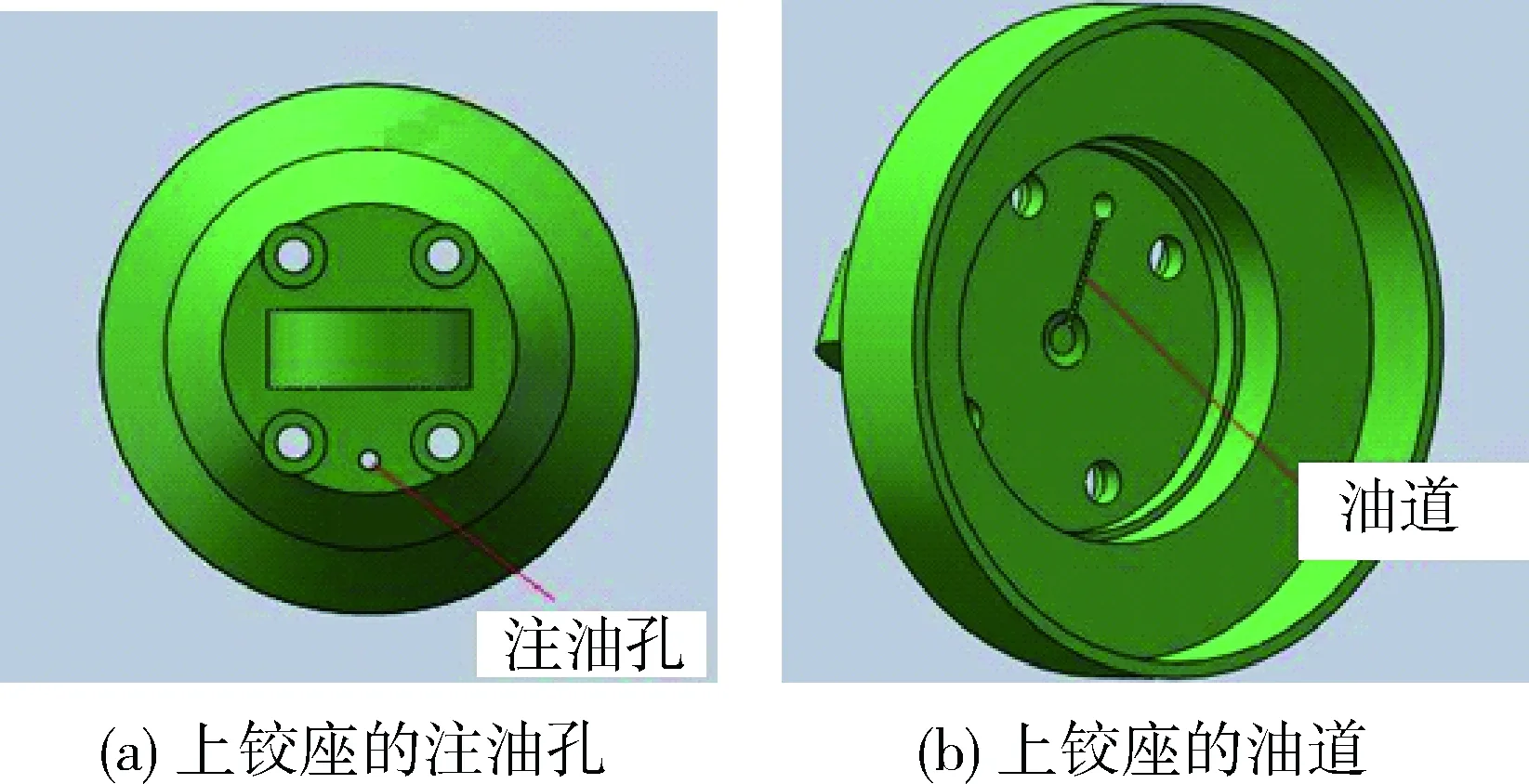

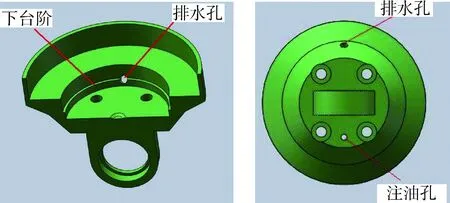

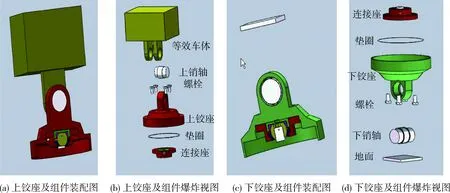

1) 在上铰座上钻注1个油孔,并在铰座内壁中心处与注油孔内侧凿油道。为方便加注润滑脂和确保其流动通畅,宜将注油孔选在上铰座内壁顶面的对称面上,且与铰座中心线平行,选定的注油孔位置如图1所示。注油孔上凿螺纹,不注油时用注油孔塞拧紧;注油时,润滑脂经注油孔流入,到达注油孔内侧后,经油道流入铰座内壁中心处,由于与铰座内

图1 上铰座改进

壁接触的球碗盖中心存在六边形缺口,润滑脂可经此缺口流入上球碗。由于上、下铰座结构相近,下铰座注油孔位置与上铰座相同,考虑到润滑脂流动速度,初步设定注油孔直径为8、10、12、15 mm,上、下铰座对应的模型分别为ZYS-8、ZYS-10、ZYS-12、ZYS-15,下铰座对应的模型分别为ZYX-8、ZYX-10、ZYX-12、ZYX-15,上、下铰座未打注油孔的模型分别为ZYS-0和ZYX-10。

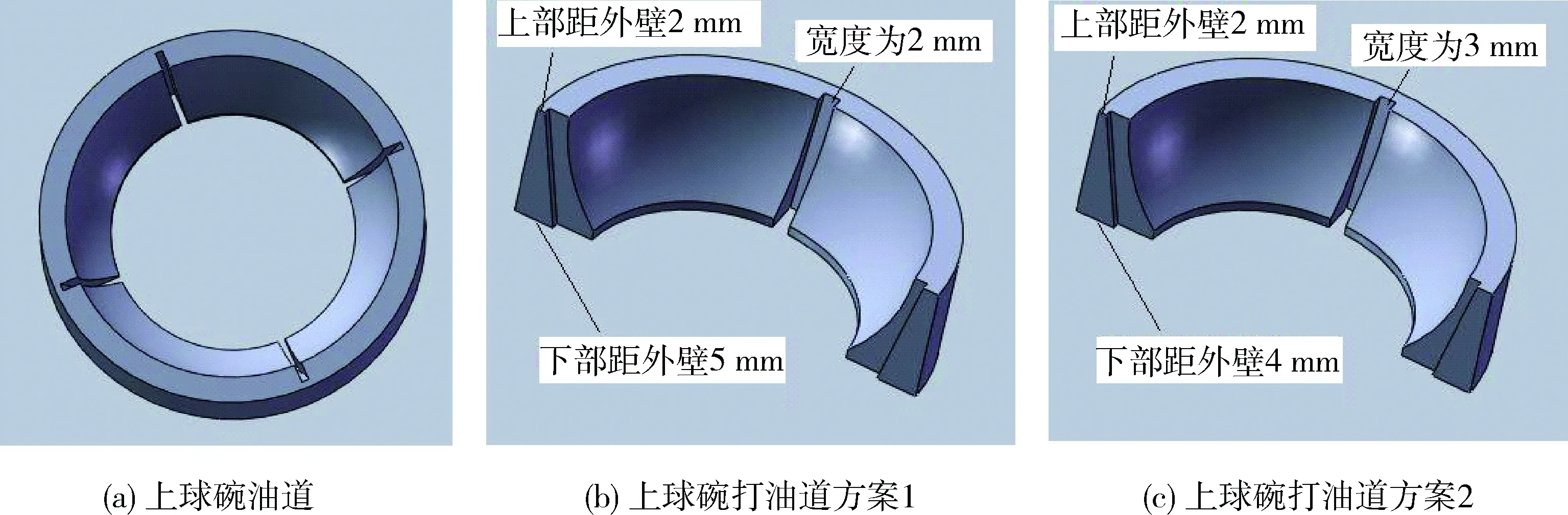

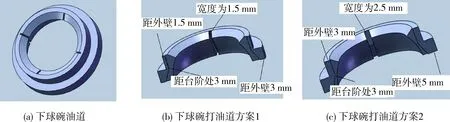

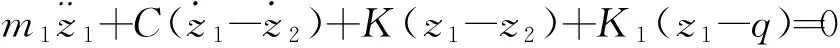

2) 在上、下球碗内壁开凿油道。流入上球碗的润滑脂经油道流入下球碗,上、下球碗及球头均得到良好的润滑。在上球碗上开了4道槽,见图2(a)。由于上球碗环状面厚度较小,考虑到其强度,油道尺寸不宜太大,只要保证润滑脂能通过即可,因此笔者提出了2种方案。方案1、2具体尺寸分别见图2(b)、(c),对应的模型命名为YDS-1、YDS-2,未改进模型命名为YDS-0。在下球碗上打4个油道,见图3(a),同样提出了2种方案,方案1、2具体尺寸分别见图3(b)、(c),对应的模型分别命名为YDX-1、YDX-2,未改进模型为YDX-0。

3) 在下铰座钻1个排水孔。连接座与下铰座内壁底部间依靠螺栓连接,配合紧密,水难以进入,而在连接座以上及铰座内侧其他区域,容易积水,且下台阶处于积水区域的最低点。为增大排水孔面积且易于加工,选择排水孔位置为下铰座内壁下台阶斜向下钻出,见图4。排水孔直径初步选为10、12、15、17 mm,对应的模型分别为PS-10、PS-12、PS-15、PS-17,未打孔模型为PS-0。

图2 上球碗油道及改进方案

图3 下球碗油道及改进方案

图4 排水孔位置

2 建立仿真模型

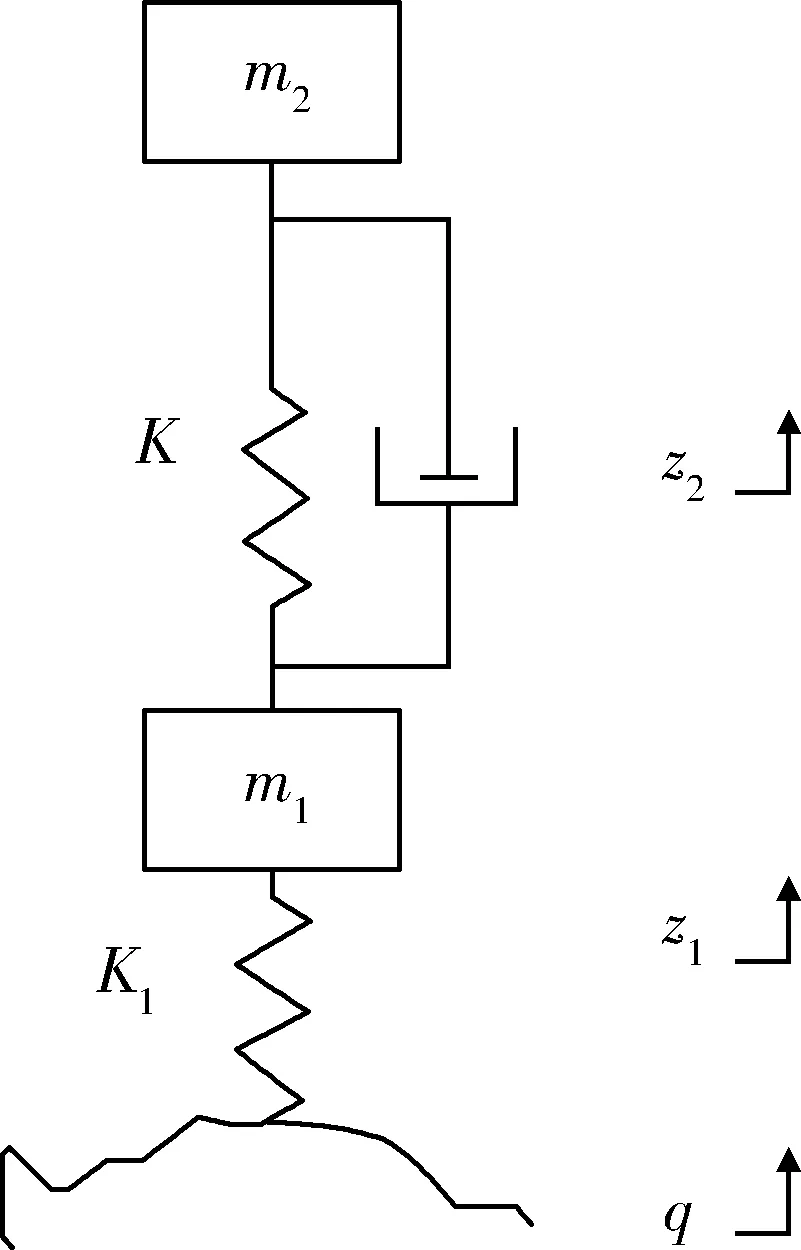

2.1 车辆1/4悬架动力学模型

某型轮式装甲车前轮、中轮和后轮的轮距相近,仅相差0.41%,第1轴至第2轴与第2轴至第3轴的轴距相同,6个车轮的上、下铰座相同。假设车体重心在车辆第2轴的竖直对称中心线上,本文仅考虑减振器在其位移方向的受力,忽略车体所施加的力矩,为方便分析改进部件的强度变化,将车辆1/4悬架动力学模型简化为二自由度模型,如图5所示,

图5 二自由度悬架系统模型

其中:m2为1/6簧载质量(即1/6车身质量);m1为非簧载质量(车轮和下铰座等质量);K为弹簧刚度;K1为轮胎刚度;z1、z2为车轮与车身垂直位移;q为路面不平度。

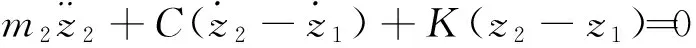

坐标原点选在各自的平衡位置上,其运动方程[3]分别为

(1)

(2)

式中:C为减振器阻尼系数。

2.2 三维仿真模型

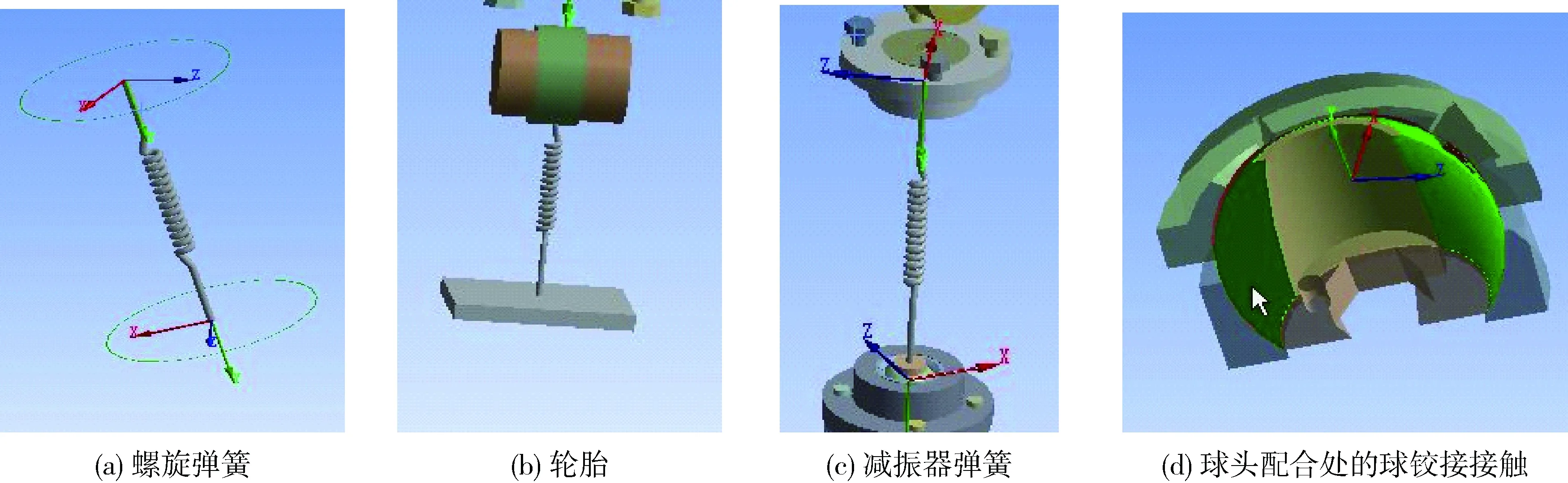

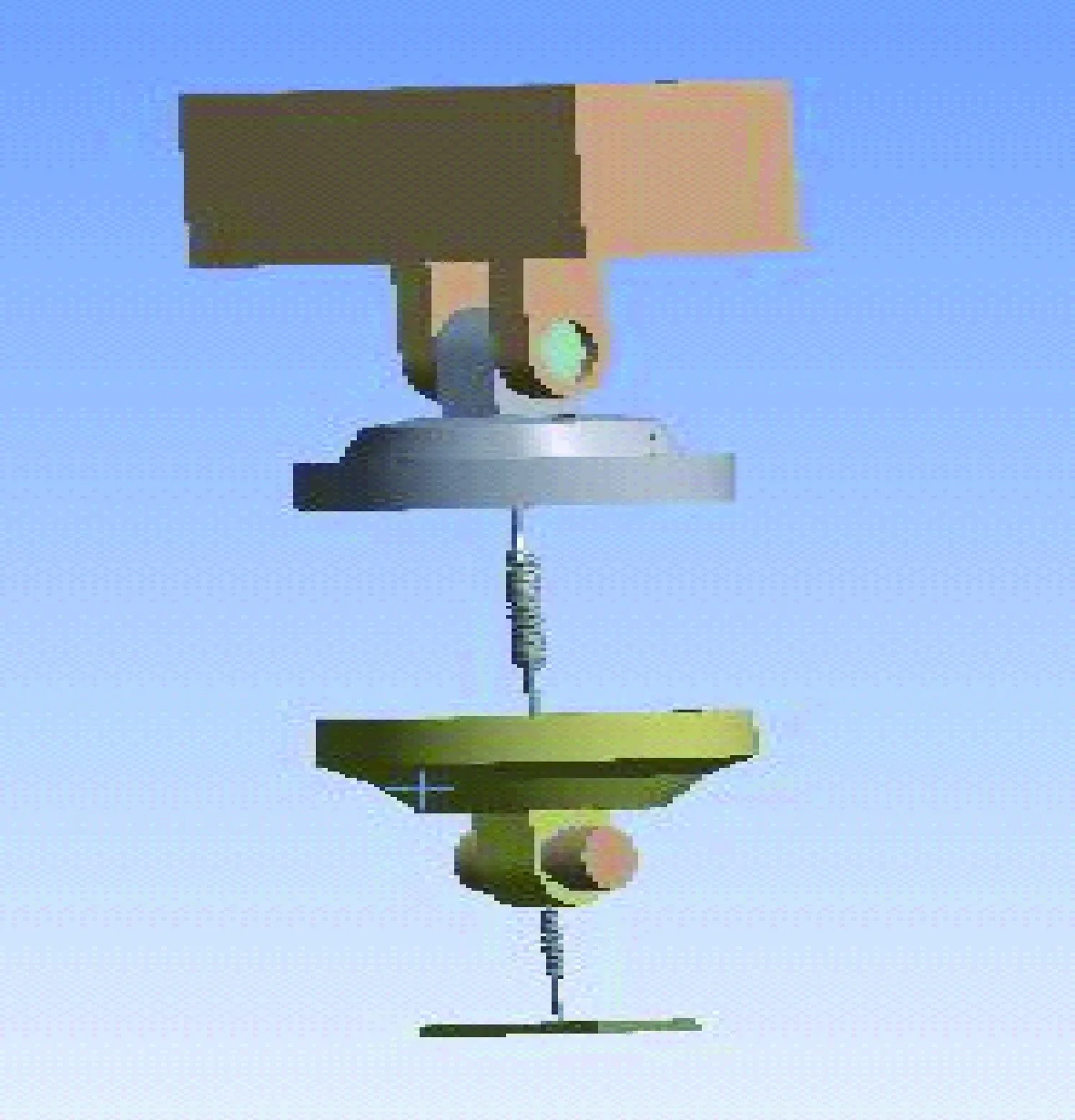

用Solidworks绘制三维实体模型,如图6所示,并进行如下简化处理[4]。

1) 等效车体质量的模拟。在上铰座的顶部添加一等效质量块,如图6(b)所示,以模拟悬架所受车体负载,其质量为1/6簧载质量,等效质量块与上铰座通过上销轴连接。

2) 弹簧施力区域的处理。为更真实地模拟铰座受弹簧力状况,在上、下铰座的下侧各添加一个薄垫圈(分别见图6(b)、(d)),在2个垫圈间施加弹簧接触,垫圈与铰座的接触区域就是弹簧对铰座的施力区域。此薄垫圈与上、下铰座底部圆同轴心,根据弹簧尺寸设置薄垫圈内、外径和厚度,以确保不影响整个系统的受力及运动状况。

3) 非簧载质量的处理。将非簧载质量的1/6减去下连接座和下铰座,所得结果加在下销轴质量上,见图6(d)。

4) 其他简化。在不影响系统动力特性及铰座受力特性的前提下,为方便建模和仿真分析,对连接座进行适当简化,在下铰座正下方建立一个平板以模拟地面(见图6(d)),仿真时将路面不平度载荷施加在此平板上。

图6 上、下铰座及组件的Solidworks模型

2.3 仿真条件设置

对2.2节所建立的仿真模型设置如下仿真条件。

1) 刚柔体设置[5]。将Solidworks建立的模型导入ANSYS Workbench中,设置上、下铰座,上、下球碗和球头为柔性体(Flexible),其他组成设定为刚性体(Rigid)。

2) 添加接触[6]。在2个垫圈之间添加弹簧接触Spring,以模拟悬架螺旋弹簧,如图7(a)所示,其刚度系数与螺旋弹簧相同,阻尼系数为0;在下销轴和地面之间添加弹簧接触Spring,以模拟轮胎,如图7(b)所示,阻尼系数忽略不计;在与球头连接的2个轴之间添加弹簧接触Spring,如图7(c)所示,设置刚度系数为0,用以模拟减振器的阻尼力;在球头和上、下球碗之间添加球铰接Spherical Joint,见图7(d)。ANSYS Workbench中的仿真模型见图8。

图7 添加接触

图8 ANSYS Workbench中的仿真模型

3) 网格划分[7]。对铰座、球碗和球头划分不同尺寸的网格,计算其10阶自由模态的固有频率,综合划分网格的数量、节点数以及模态固有频率,选定铰座、球碗和球头的网格尺寸分别为10、5、3 mm,限于篇幅,过程不予给出。

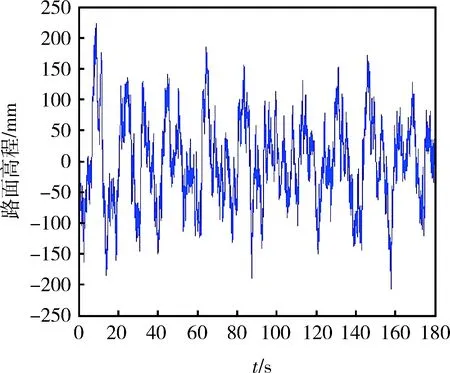

4) 路面不平度的获取。选取某型轮式装甲车辆允许行驶的最差路面(不平度等级为E)进行分析,其中:选取路面不平度系数Gq(n0)=4.096×10-3m3,车速为20 km/h,空间频率范围取为0.011~2.83 m-1。根据文献[8],编写Matlab程序,生成路面不平度如图9所示。

图9 路面不平度

3 减振器改进后的强度变化分析

3.1 减振器许用应力计算

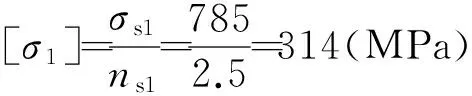

铰座采用的材料为40Cr,延伸率δ10=9%,为塑性材料,其极限应力为屈服极限,即σjx1=σs1=785 MPa。由于铰座是确保车辆安全稳定行驶的关键部件,依据文献[9],选取安全系数ns1=2.5,故铰座的许用应力[σ1][10]为

(3)

球碗采用的材料为铸造铝青铜ZQAl9-4,延伸率为δ5≥15%,其极限应力为屈服极限,即σjx2=σs2=300 MPa。由于取球碗的安全系数ns2=2.5,故铰座的许用应力[σ2]为

(4)

3.2 铰座的强度分析

3.2.1 上、下铰座及其注油孔尺寸对强度的影响

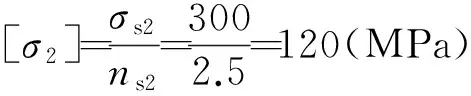

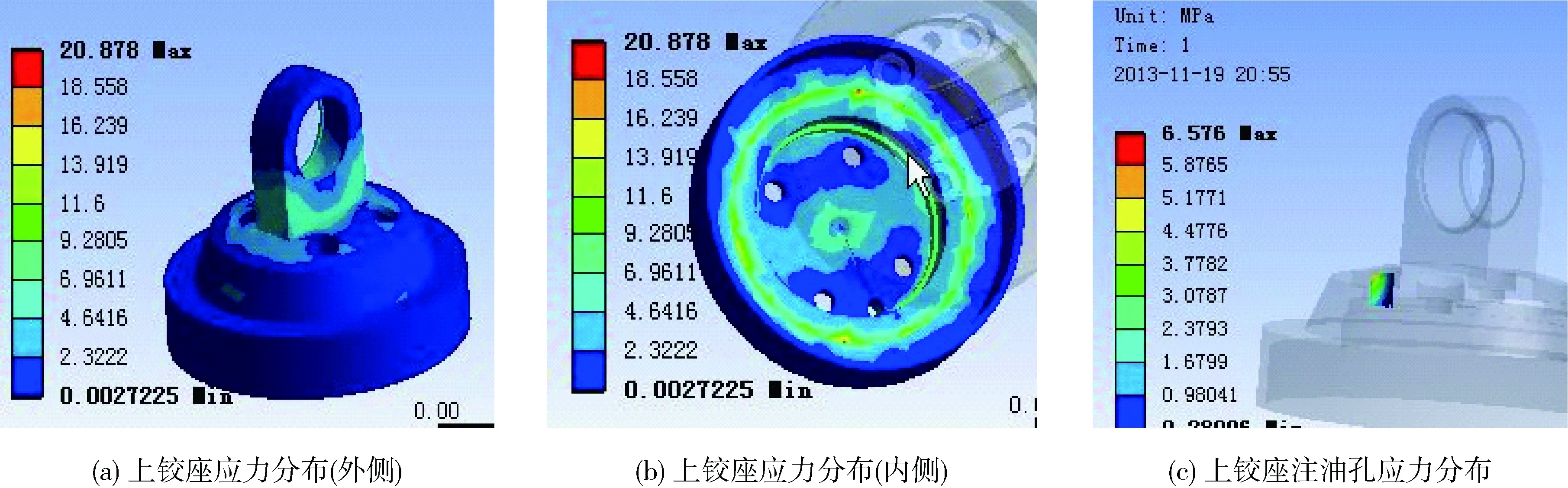

给图8下侧的平板施加路面载荷,分别计算上铰座模型ZYS-0、ZYS-8、ZYS-10、ZYS-12、ZYS-15的应力分布。图10为上铰座模型ZYS-8所受应力分布。5个模型的应力分布整体上相似,应力的最大点在凸耳处,弹簧接触处和台阶处等结构发生突变的地方应力较大。表1、2分别列出了上、下铰座及其注油孔不同模型对应的应力最大值,可见:在承受路面载荷时,上、下铰座所受应力值均小于许用应力

图10 上铰座模型ZYS-8所受应力分布

表1 上铰座及其注油孔不同模型对应的应力最大值MPa

位置模型ZYS-0ZYS-8ZYS-10ZYS-12ZYS-15上铰座44.20444.90446.87848.64951.434注油孔无注油孔7.93938.25189.253411.858

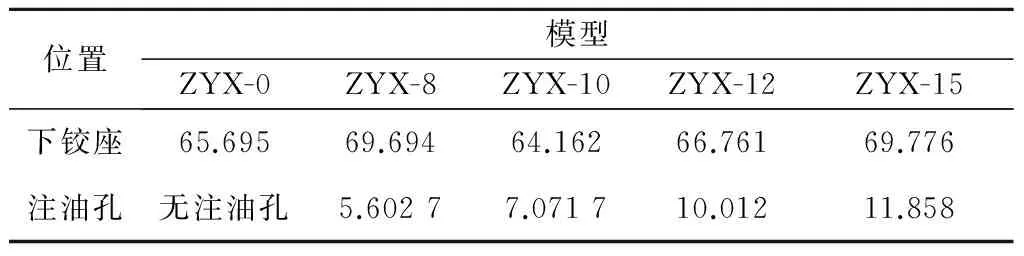

表2 下铰座及其注油孔不同模型对应的应力最大值 MPa

(314 MPa);模型ZYS-8和ZYX-8所受应力最小,因此注油孔直径均选定为8 mm。

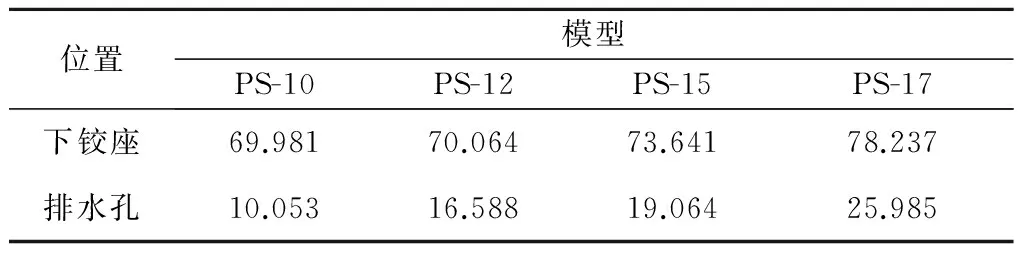

3.2.2 下铰座及其排水孔尺寸对强度的影响

计算模型PS-10、PS-12、PS-15、PS-17的应力情况,4个模型的应力分布整体上相似。表3列出了下铰座和注油孔不同模型对应的应力最大值,可见:所受应力值均小于许用应力(314 MPa),因模型PS-10所受应力最小,最终确定下铰座排水孔直径为10 mm。

表3 下铰座及其排水孔不同模型对应的应力最大值 MPa

3.2.3 排水孔和注油孔整体对下铰座强度的影响

由前文可知:将下铰座注油孔直径选为8 mm,排水孔直径选为10 mm,则得到下铰座改进的最终模型。计算得到下铰座最大应力为65.166 MPa,排水孔和注油孔最大应力分别为15.996、7.398 MPa,均在可承受范围之内。

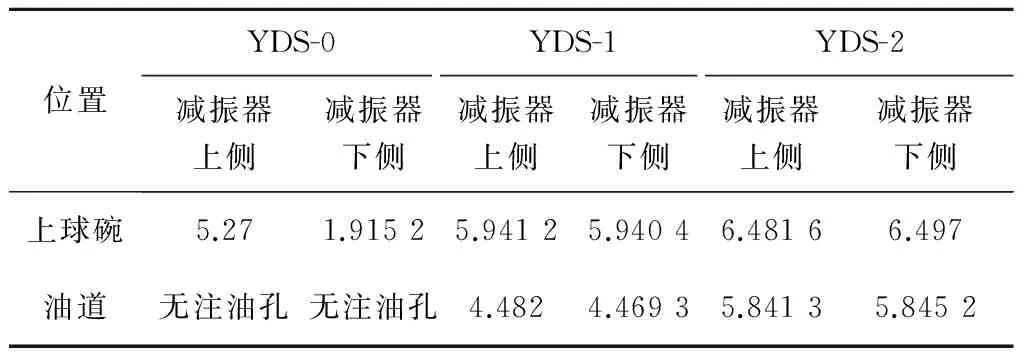

3.3 球碗的强度分析

1个减振器中存在2套球碗,分别位于减振器上、下侧,在仿真计算中需同时分析。

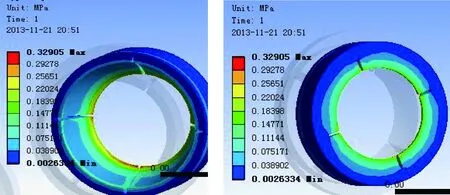

3.3.1 上球碗应力的模型分布

图11为减振器上侧的上球碗模型YDS-1所受应力分布,表4为上球碗及其油道不同方案对应的应力最大值,可知:改进后球碗的应力最大值均小于许用应力120 MPa,由于方案1应力值较小,故上球碗选择方案1进行改进。

图11 减振器上侧的上球碗模型YDS-1受应力分布

3.3.2 下球碗模型的应力分布

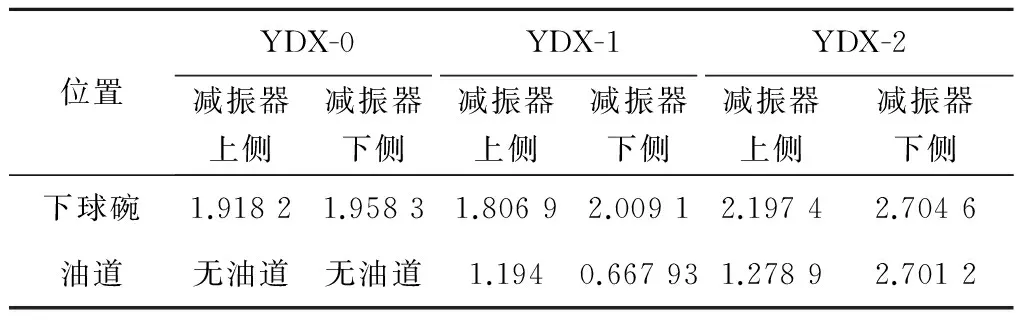

表5为下球碗及其油道不同方案对应的应力最大值,可知:改进后球碗的应力最大值均小于许用应

表4 上球碗及其油道不同方案对应的应力最大值 MPa

力120 MPa,但是方案1应力值较小,因此,下球碗选择方案1进行改进。

表5 下球碗及其油道不同方案对应的应力最大值 MPa

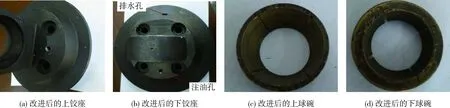

3.4 最终改进模型及技术实现

通过上文的研究分析,确定的最终改进方案实物模型如图12所示。

图12 最终改进方案实物模型

4 实车试验

减振器改进后,为了获得其在实际使用过程中减振器的应力、应变,尤其是钻注油孔和排水孔的铰座的应力、应变,以避免其失效,同时为了验证上文仿真结果的正确性,对其进行了实车试验验证。

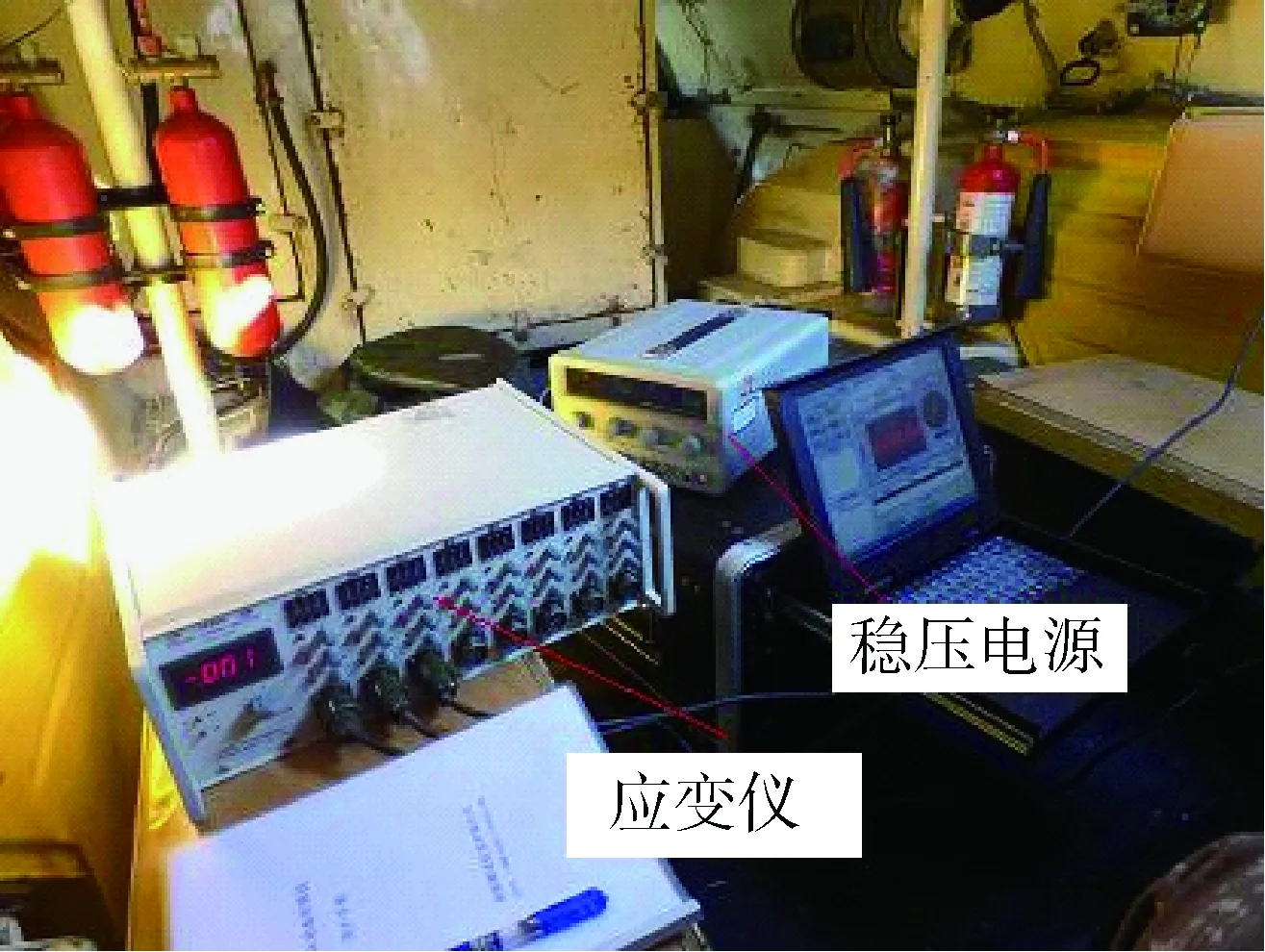

4.1 试验方案

试验仪器由应变片、应变仪及稳压电源、信号采集装置组成,车内仪器布置如图13所示。其具体实施方案为:1)车体右前轮上铰座为改进后的上铰座,其他轮铰座为未改进铰座;2)应用了2个应变片,1号应变片贴于右前轮上铰座注油孔位置附近,2号应变片贴于右后轮注油孔当量位置附近(未钻注油孔),如图14所示;3)车速为20 km/h,E级路面;4)车辆沿直线行驶,确保前、后轮经过的路况一样,后轮比前轮时间上延迟0.34 s。

图13 车内仪器布置

图14 在铰座上贴应变片

4.2 试验结果分析

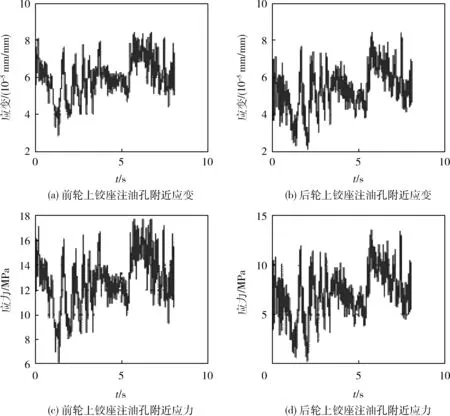

铰座材料为40Cr,其弹性模量E=211.7 GPa。试验采集的信号为减振器的应变,需将之转换为应力信号。

图15(a)、(b)分别为前、后轮上铰座注油孔当量位置附近的应变,图15(c)、(d)分别为前、后轮上铰座注油孔当量位置附近的应力。由图15(c)可知:注油孔附近的应力在6~18 MPa范围内,与图10仿真结果相差不大,说明仿真结果较准确。对比图15(c)、(d)可知:在相同测点(即注油孔位置附近),未钻注油孔的铰座应力比钻注油孔的铰座应力约小4 MPa,但在该测点应力最大值为17.78 MPa,远小于许用应力314 MPa,因此,钻注油孔对铰座强度影响较小。

图15 前、后轮上铰座注油孔当量位置附近应变和应力

[1] 牛宝成. 装备可靠性对作战行动的影响[J].电子产品可靠性与环境实验,2001(3):38-42.

[2] 王国庆,刘宏昭,孙百俊.考虑边界润滑的间隙机构运动副接触磨损[J].长安大学学报:自然科学版,2002,22(6):85-88.

[3] 余志生. 汽车理论[M]. 3版北京:机械工业出版社,2012.

[4] 邢俊文. 多轴轮式装甲车操纵稳定性建模和仿真研究[D].北京:装甲兵工程学院,2010.

[5] 孙野. 虚拟实验技术及其在坦克变速箱故障机理研究中的应用[D].北京:装甲兵工程学院,2012.

[6] 吕建国,康士廷. ANSYS Workbench14有限元分析自学手册[M].北京:人民邮电出版社,2013.

[7] 赵丰文.某型装甲车辆变速箱传感器优化配置与故障诊断研究[D]. 北京:装甲兵工程学院,2010.

[8] 徐延海.随机路面谱的计算机模拟[J].农业机械学报,2007,38(1):33-36.

[9] 曹茂盛,李大勇,荆天辅. 工程材料教程[M]. 哈尔滨:哈尔滨工程大学出版社,2007.

[10] 吕英民. 材料力学[M]. 北京:石油大学出版社,1994.

(责任编辑: 尚菲菲)

Improvement Techniques and Stress Intensity Analysis of Shock Absorber on Certain Wheeled Armored Vehicles

CONG Hua1, YANG Yong-li2, FENG Fu-zhou2, JIANG Peng-cheng2, XU Dong-xiao3

(1. Department of Science Research,Academy of Armored Force Engineering,Beijing 100072,China;2. Department of Mechanical Engineering, Academy of Armored Force Engineering, Beijing 100072, China;3. Troop No. 69225 of PLA, Bayingol Mongolian Autonomous Prefecture 841300, China)

The ball-joints of shock absorber in a certain wheeled armored vehicle always shed, rust, or break when used in desert and Gobi, which affects the use of armored vehicles. This paper firstly analyses the fault mechanism of ball-joints, and puts forward improvement techniques. Then the 1/4 suspension dynamic model of armored vehicle is simplified as a two-freedom model, and a simulation model is built. Through stress intensity analysis and experiment of the improved shock absorber, it can be proved that the improvement has little effects on the intensity of shock absorber in a certain wheled armored vehicle.

wheeled armored vehicles; shock absorber; stress intensity analysis

1672-1497(2015)03-0025-07

2015-03-01

军队科研计划项目

丛 华(1966-),男,教授,博士。

TJ811

A

10.3969/j.issn.1672-1497.2015.03.006