20钢基体表面热浸镀铝+微弧氧化复合处理研究

黄元林, 孙晓峰, 李占明, 宋 巍

(装甲兵工程学院装备维修与再制造工程系, 北京 100072)

20钢基体表面热浸镀铝+微弧氧化复合处理研究

黄元林, 孙晓峰, 李占明, 宋 巍

(装甲兵工程学院装备维修与再制造工程系, 北京 100072)

针对大功率柴油发动机排气管的隔热层损伤问题,首先采用热浸镀技术在20钢基体表面制备了铝涂层,然后采用微弧氧化技术对铝涂层进行了氧化处理,形成了复合陶瓷涂层体系,并利用扫描电子显微镜(Scanning Electron Microscopy,SEM)、X射线衍射仪(X-Ray Diffraction,XRD)及DZDR-S导热仪对该涂层体系分别进行了表面形貌与组织结构观察、物相分析和热导率检测。结果表明:从宏观上,涂层表面较平整,无漏镀现象,微观上分布有大量微弧孔,但无微裂纹现象;从剖面来看,复合涂层从表至里分别由氧化铝陶瓷层、铝层和铁铝合金层组成;复合陶瓷层的主要物相组成为Al、α-Al2O3、Al86Fe14和Fe,其导热率可达20.06 W/(m·℃)。

20钢; 热浸镀铝; 微弧氧化; 陶瓷涂层; 导热率

舰船用等大功率柴油发动机排气管长期在高温、高盐雾等恶劣环境下工作,不可避免地会出现损伤[1],如能采取有效的技术手段,使排气管本身的耐高温、耐盐雾腐蚀性能增强,隔热效果提升,将会避免因隔热层损伤而产生的不良后果,延长排气管的使用寿命。热浸镀铝是应用最广泛的技术之一,钢铁制件热浸镀铝后具有良好的抗腐蚀、抗高温氧化以及耐硫化物气体腐蚀的能力[2-3]。微弧氧化技术是将铝、镁、钛等有色金属材料表面陶瓷化的技术,它是将基体浸于电解液中,通电后表面立即生成一层很薄的绝缘膜,当电压超过某一临界值时,绝缘膜上无数薄弱部位被击穿,发生微弧放电而快速生成一层陶瓷膜,该陶瓷膜具有优异的耐蚀、耐磨、耐热及电绝缘性能[4-5]。若将热浸镀铝技术与微弧氧化技术以适当的顺序和方法相结合制备复合涂层,充分发挥2种技术的优点,在排气管的内、外表面制备出复合涂层,可显著改善钢基体的耐高温、耐腐蚀及隔热等性能。为此,笔者在20 钢基体表面制备热浸镀铝+微弧氧化复合涂层,研究其组织结构与性能,为该技术的推广应用提供参考依据。

1 实验方法

1.1 实验材料与设备

实验基体材料为20钢,加工成尺寸为20 mm×30 mm×4 mm的试块,试块6个面经磨床或砂纸打磨至表面粗糙度(Ra)为0.1~0.2 μm。热浸镀材料为A0工业纯铝锭(纯度≥99.5%),设备为自制井式电阻炉。微弧氧化实验采用自制的XYMAO 100型微弧氧化电源,不锈钢电解槽为阴极,试样为阳极。

采用Nova Nano-SEM 650型场发射扫描电子显微镜(Scannning Electron Microscopy, SEM)观察试块微观形貌。采用XRD-6000型X射线衍射仪(X-Ray Diffraction, XRD)对复合处理试样进行表面物相分析,靶材为 Cu,波长为 0.154 nm,起始角度为30°,终止角度为85°,步长为0.02°。采用DZDR-S瞬态平面热源法导热仪测量试样热导率,室温,探头直径为15 mm,精度±3%,重复性误差≤3%。

1.2 实验方法

1.2.1 热浸镀方法

采用溶剂法对20钢基体表面进行热浸镀铝。首先,采用适当的碱酸溶液对基体进行除油、除锈处理,清除表面上的污垢和锈皮;然后,在其表面预浸涂助浸溶剂(ω(KF)=6%),形成一层完整无隙的溶剂薄膜,以保护基材表面不被氧化污染;最后,当被包覆这种溶剂薄膜的基材浸入铝熔融浸渗液中时,溶剂膜溶解并自行脱除,基材的清洁表面立即被铝液所润湿,便形成了铝镀层[6]。具体工艺流程为:20钢试样打磨—碱洗脱脂—水洗—酸洗除锈—水洗—水溶液助镀剂处理—干燥—热浸镀铝—后处理—水洗—干燥。热浸镀铝温度为730 ℃,热浸镀时间为2 min。为了防止铝液表面被氧化和影响热浸镀效果,铝液表面需覆盖一层1 cm厚的覆盖剂(ω(KCl)=47%,ω(NaCl)=47%,ω(Na3AlF6)=6%)。

1.2.2 微弧氧化方法

已有研究[7]表明:磷酸盐体系电解液具有较好的稳定性,且生成的微弧氧化层具有良好的耐蚀性和综合性能。所以,本研究采用Na5P3O10电解液作为基础电解液。其中: Na5P3O10浓度为9 g/L;Na2MoO4浓度为2 g/L,用于提高氧化层的热稳定性;NaOH适量,为添加成分,起到调节溶液pH值、增加溶液电导率的作用,同时降低反应时的起弧电压。

微弧氧化工艺参数为:初始电压200 V,电流密度15~40 A/dm,脉冲频率200 Hz,占空比20%,处理时间30~45 min。

2 实验结果与讨论

2.1 表面宏观与微观形貌

图1为20钢热浸镀铝+微弧氧化复合处理后试块的表面宏观形貌照片,可见:20钢表面较平整,无针眼和漏镀现象,颜色呈深灰色。

图1 20钢复合处理后试块表面宏观形貌照片

图2为20钢热浸镀铝+微弧氧化复合处理后试块的表面微观形貌SEM图,可见:20钢表面分布有大量微弧孔,但无微裂纹出现。

图2 20钢复合处理后试块表面微观形貌SEM图

2.2 剖面形貌

图3为20钢热浸镀铝+微弧氧化复合处理后试块剖面形貌SEM图,可以看出:1)复合涂层体系从表至里分别为氧化铝陶瓷层、铝层、铁铝合金层,其厚度依次约为18、42、35 μm;2)氧化铝陶瓷层连续,厚薄稍有不均,未出现脆裂现象,铝层与铁铝合金层之间界面呈微细参差状,铁铝合金层与钢基体界面呈明显的锯齿状,这说明在热浸镀过程中,铝液与钢基体发生部分融化及相互渗透,呈冶金结合。

图3 20钢复合处理后试块剖面形貌SEM图

2.3 物相成分

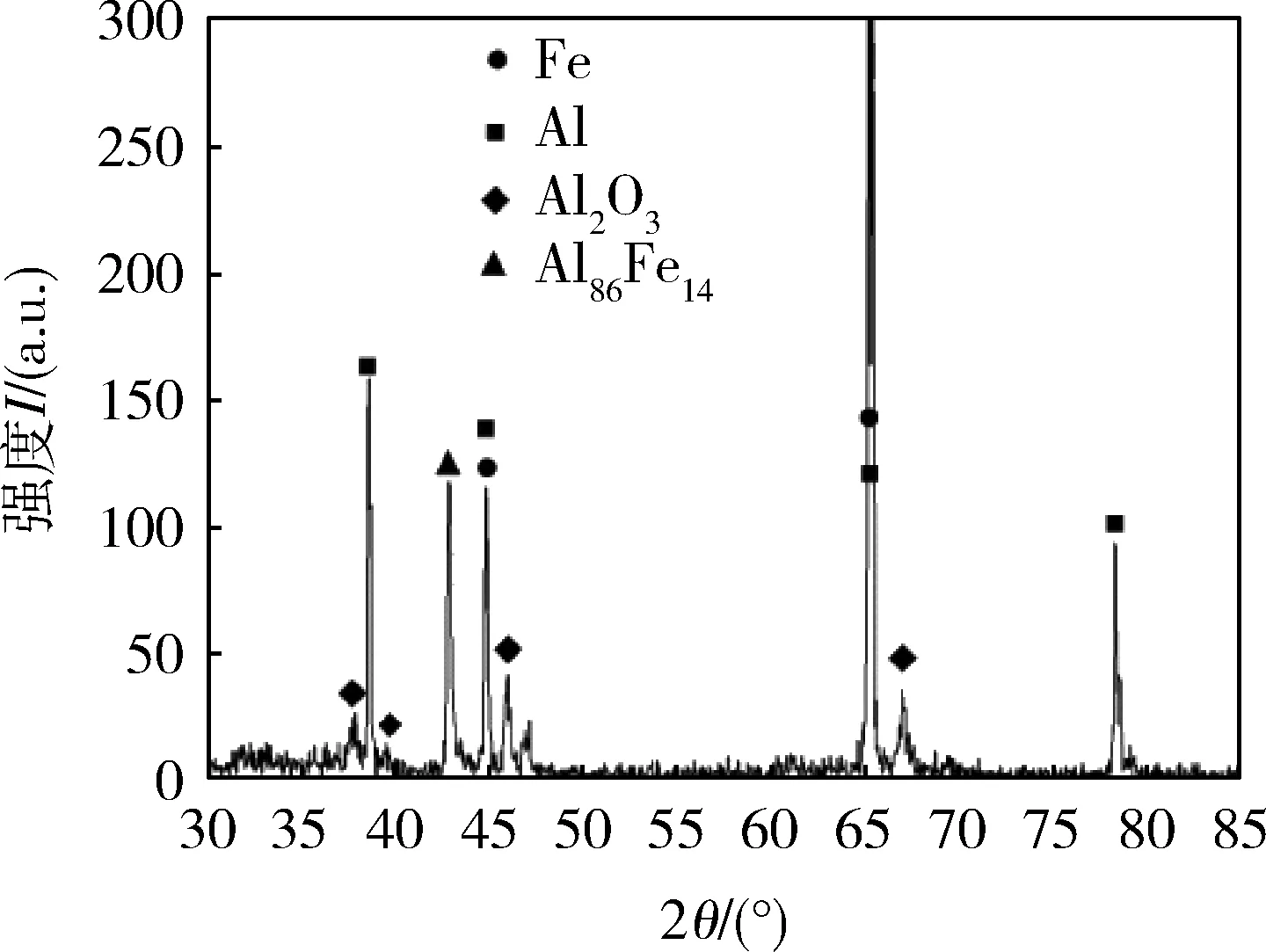

图4为20钢热浸镀铝+微弧氧化复合处理后试样的XRD衍射图谱,可见:复合涂层体系的主要物相组成均为Al、α-Al2O3、Al86Fe14、Fe,且铁铝合金层为Al86Fe14,不同于文献[7-8]中的Fe2Al5。

图4 20钢复合处理后试样XRD衍射图谱

2.4 热导率分析

表1、图5分别为复合涂层试样热导率λ的测量结果及其测量曲线,可以看出:复合陶瓷涂层试样的λ随表面陶瓷层厚度的增加而降低,当陶瓷层厚度为25.6 μm时,λ=20.06 W/(m·℃),与20钢基体相比,降低了54%。

表1 复合涂层试样λ的测量结果(室温25 ℃)

图5 复合涂层试样热导率测量曲线

3 结论

1) 复合涂层体系的主要物相组成均为Al、α-Al2O3、Al86Fe14、Fe,铁铝合金的物相组成则为Al86Fe14,与已有研究结果不同,其原因还有待于进一步研究。

2) 复合涂层体系由表及里分别为氧化铝陶瓷层、铝层、铁铝合金层,其厚度依次约为18、42、35 μm;氧化铝陶瓷层连续,厚薄稍有不均,未出现脆裂现象,铝层与铁铝合金层界面呈微细参差状,铁铝合金层与钢基体界面呈明显的锯齿状说明涂层与基体间发生了相互熔合和扩散。

3) 复合涂层体系的导热率随表面陶瓷层厚度的增加而降低,且当陶瓷层厚度为25.6 μm时,可达20.06 W/(m·℃),比20钢基体降低了54%。

[1] 王虹斌,李美栓,韩忠.舰船高温排烟管腐蚀机理分析及高温腐蚀研究[J].材料保护,2002,35(9):7-9.

[2] 孙伟,蔡启舟,罗强.RE对热浸镀铝组织及其耐腐蚀性能的影响[J].中国表面工程,2010,23(6):24-29.

[3] 刘雪民,易大伟,刘炳,等.热浸镀铝技术的研究应用与发展[J].材料保护,2008,41(4):47-50.

[4] 杨薇,蒋百灵,鲜林云,等.溶质离子在铝合金微弧氧化陶瓷膜形成过程中的作用机理[J].中国有色金属学报,2009,19(3):464-468.

[5] Xin S G,Sun L G,Zhou R G.Influence of Cathodic Current on Composition,Structure and Properties of Al2O3Coatings on Aluminium Alloy Prepared by Micro-arc Oxidation Process[J].Thin Solid Films, 2006,515(9):326-332.

[6] 吴笛.碳钢热浸镀铝工艺及抗高温氧化腐蚀性能研究[D].乌鲁木齐:新疆大学,2008.

[7] 丁毅,魏无际,周永璋.Q235钢热浸渗铝层的组织结构和耐高温腐蚀性能[J].材料保护,2001,34(10):17-18.

[8] 周细枝.45钢热浸镀铝镀层结构分析[J].湖北工业大学学报,2007,22(5):54-56.

(责任编辑: 尚菲菲)

Study on Composite Treatment of 20 Steel Substrate by Hot Dip Aluminum and Micro-arc Oxidation

HUANG Yuan-lin, SUN Xiao-feng, LI Zhan-ming, SONG Wei

(Department of Maintenance and Remanufacture Engineering, Academy of Armored Force Engineering, Beijing 100072, China)

In view of the serious surface hot-corrosion problem of the exhaust pipe of ship diesel engine, firstly the aluminium coating is made on the surface of 20 steel substrate by the hot dip aluminum technloogy, and then the oxidation processing is conducted by micro-arc oxidation, a multilayer composite ceramic coating system is obtained. The morphology, construction, phase analysis and thermal conductivity of the coating are investigated by SEM(Scanning Electron Microscopy), XRD(X-Ray Diffraction) and DZDR-S thermal conductivity instrument. The results show that the macro morphology of the coating is smooth and none-plating-leakage. The micro morphology of the coating shows lots of micro-arc holes and no micro-crack; from surface to inner, the composite coating includes Al2O3ceramic layer, aluminum layer and Fe-Al alloy layer; the main phase of the coating system is Al, α-Al2O3, Al86Fe14and Fe, and its thermal conductivity is 20.06 W/(m·℃).

20 steel; hot dip aluminum; micro-arc oxidation; ceramic coating; thermal conductivity

1672-1497(2015)03-0105-03

2015-03-03

军队科研计划项目

黄元林(1971-),女,助理研究员,硕士。

TG174.4

A

10.3969/j.issn.1672-1497.2015.03.021