激光跟踪仪在飞机改装型架装配中的应用研究

□ 刘韶光 □ 范欢欢 □ 范晓龙 □ 王宏旭

中国飞行试验研究院 西安 710089

飞行试验是机载产品获得改进信息的最有效的手段。在飞行试验过程中,机载产品在真实的环境下工作,能将设计缺陷或质量问题暴露在研发阶段,为产品的可靠性设计提供最有效的依据。

飞机装配型架是飞机装配中的专用工艺装备,具有与飞机结构密切相关的特点,是保证飞机装配质量的可靠措施。在改装飞机某部件的组铆装配过

程中,型架上的卡板可以准确定位框结构,定位器可以准确定位长桁位置。装配型架是保证改装部件具有正确的几何形状、满足部件的制造准确度、最终使改装结构与原机结构具有良好协调互换性的必要工艺装备。

要提高改装部件的组铆装配精度,首先要提高装配型架的装配精度。将激光跟踪仪应用到飞机改装型架装配过程中,可以提高型架的装配精度和效率,减少装配误差,提高装配质量。

1 测量原理

激光跟踪仪是一种精密空间坐标测量设备,它结合激光干涉仪和先进的伺服控制技术来测量目标反射靶球和跟踪仪的相对位置[1]。

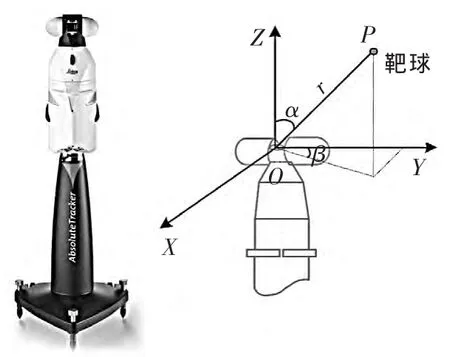

激光跟踪仪和测量反射靶球可以形成球坐标系测量系统,如图1所示,跟踪仪的激光束、旋转镜和旋转轴构成了激光跟踪仪的三个轴,三轴交点就是测量坐标系的原点[2]。通过仰角和方位角传感器来测量靶球位置与坐标系原点的夹角,用干涉计来测量靶球到原点的半径。靶球P的坐标为:

式中:α为方位角;β为仰角;r为靶球到坐标原点的半径。

▲图1 激光跟踪仪及测量坐标系示意图

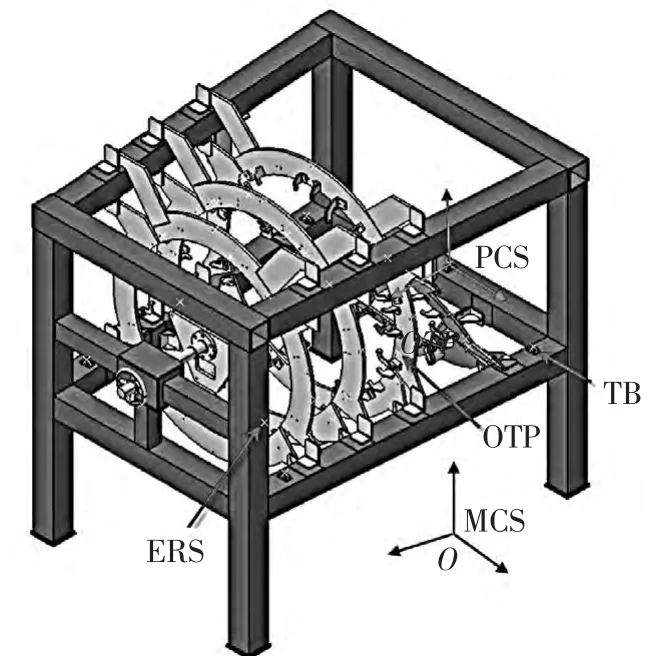

工装型架上所有的被测点 (TB 点 、OTP 点、ERS 点)在激光跟踪仪(Laser Tracker)测量坐标系(MCS)下的坐标为(x,y,z),在型架坐标系(PCS)下的坐标为(x′,y′,z′)。 测量软件通过空间线性变换,将MCS-xyz转换到 PCS-x′y′z′。 也就是说,型架的测量点在激光跟踪仪坐标系MCS下的坐标值通过平移和旋转变换后,得到该点在工装坐标系PCS下的坐标值。

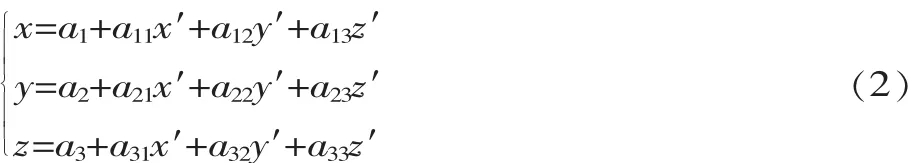

坐标变换式为:

▲图2 激光跟踪仪及型架坐标系相对关系图

写成矩阵形式为:

式中:

α、β、γ 分别为 PCS与 MCS坐标系中 X、Y、Z 轴之间的夹角, 常数项 (a1、a2、a3)表示在跟踪仪坐标系(MSC)下的工装坐标系(PSC)的原点坐标值;aij为转换矩阵R中的元素。

2 工装型架装配流程及应用

2.1 基本概念

(1) TB 点(Tooling Baic)是建立工装型架坐标系时使用的基础点,该点一般为在同一平面内的3~5个点,由设计者在型架的设计过程中给出;

(2) OTP 点(Optical Tooling Points)是在工装型架设计过程中在卡板或支撑件上设置的工艺孔的中心点,用于确定装配工装定位件空间位置的控制点,一般每片卡板上设置3个点,用于确定卡板平面;

(3) ERS 点(Enhance Reference System)是在型架装配过程中,激光跟踪仪在某个站点由于型架对激光射线的遮挡,不能完成所有OTP点的调试,需要将其移动到合适的站位继续对该型架进行装配调试,ERS就是为了增强工装坐标系而设计的点。当激光跟踪仪需要移动到不同的站位进行测量时,可以通过测量4个及以上不同ERS点的坐标,通过最小二乘法将坐标系拟合到工装坐标系中。ERS点也是建立工装型架坐标系的永久性参考点。

工装型架在设计过程中需要在型架支撑底座上设计TB点和ERS点,在卡板上设计安装调试工艺孔,此孔用来安装激光跟踪仪的靶球支座。工装型架在设计完成后,型架的支撑底座与卡板、卡板与定位器的装配关系和相对位置已经确定。

2.2 型架装配流程

▲图3 激光跟踪仪测量型架TB点软件界面图

▲图4 激光跟踪仪测量型架TB点示意图

当型架设计完成后,在三维设计软件(CATIA)中 可 以提取这些OTP点并作为文本输出,作为后续的实际装配调试的依据。在型架的实际装配过程中,通过使用激光跟踪仪测量型架上的OTP点的靶球坐标,根据测量值和设计值实时作比较,依据比较结果调整卡板及定位器的安装位置,确定最终的装配关系。

在工装型架的装配过程中,所提供的TB点、OTP点及ERS点的坐标是型架坐标系(PCS)下的坐标值;跟踪仪的坐标系是以跟踪仪头部转轴交点所在位置为原点的坐标系(MCS)。工装型架调试的目的就是将跟踪仪的坐标系与型架坐标系对齐,再进行工装中卡板、定位器、支承座的装配调整,达到实际产品与数字化模型相对位置的一一对应。

2.3 应用实例

在某飞机改装工装型架的装配过程中,使用Lecia激光跟踪仪和Metrolog XG for Lecia测量软件进行装配调试。

首先要建立工装基础坐标系,根据设计图,使用激光跟踪仪实际测量型架上的TB点。使用激光跟踪仪中的靶球依次测量TB1~TB5各点,TB点都被记录在测量软件中。根据测量结果及设计图中定义的X轴、Y轴、Z轴,在构造模块下建立型架坐标系(PCS)。Metrolog软件[3]会应用上文提到的坐标线性变换算法,根据测量结果将跟踪仪坐标系(MCS)线性转换到型架坐标系(PCS)下。以构建的PCS为测量坐标系,分别测量调整跟踪仪站点所需的ERS点坐标。

在CATIA软件中将所有卡板、支撑件、定位器在设计数模中的坐标值以*.txt文本格式输出,再将这些数据以名义值的形式导入Metrolog,进入建立/检查模块,当跟踪仪的靶球移动到工装中卡板的定位孔时,Metrolog会将测量值与名义值作比较,并将dX、dY、dZ三个方向的差值动态显示到电脑屏幕上,装配人员根据数值微量调整卡板、定位器等在空间中的位置,当差值达到预先设置的公差范围内时,固定相应的设备,完成装配。

完成整个型架所有卡板定位器装配后,需要对型架中所有的ERS点进行测量并记录数据,这些数据将成为型架移动、运输到工作位置后恢复测量坐标系、调整卡板定位器至设计位置的基准数据。

3 结束语

▲图5 激光跟踪仪调整OTP点动态差值图

随着数字化测量技术的不断发展,在试验机改装部件专用型架的装配过程中,基于激光跟踪仪的测量系统的装配技术以其高效率、高精度、便携性等优点正发挥着巨大的作用。在型架装配实际应用中,需要根据不同的部件和测量任务制定合理的测量方案,更好地发挥激光跟踪仪的作用,使我国的飞机制造、试验机改装技术迈上新台阶。

[1] 王彦喜,闵俊,刘 刚.激光跟踪仪在飞机型架装配中的应用[J].航空制造技术,2010(19):92-94.

[2] 王巍,黄宇,庄建平.激光跟踪仪在飞机装配工装制造中的应用[J].航空制造技术,2004(12):81-84.

[3] 陈智勇,吴建军,赵玉静,等.激光跟踪测量系统在飞机型面测量中的应用[J].机械设计与制造,2009(12):68-70.