基于NaNO3电解液的TC4薄板阵列群孔电解加工研究

□ 李寒松 □ 高传平 □ 李龙文 □ 王国乾

南京航空航天大学 机电学院 南京 210016

1 概述

在科学技术和制造技术高速发展的今天,由于各个领域的需要,很多具有特殊性能的材料不断被研究出来并加以利用。TC4钛合金以其优良的耐蚀性、很小的密度、很高的比强度及较好的韧性和焊接性等一系列优点,在航空领域、机械制造业、石油产业、船舶技术、高级汽车开发、医疗器械等行业中有着广泛的应用。但是,要使TC4钛合金薄板在航空领域上充分利用,比如应用于航空发动机中空气导管阻尼套的微小阵列群孔的加工,它是所有加工工艺中的关键。

加工TC4钛合金薄板微小阵孔的主要方法有:传统机械加工、电火花加工、电解加工、激光加工、超声加工等。太原科技大学张平宽[1]教授探索性地提出了一种新的加工理论—微小孔磨钻技术,利用磨削原理,将刀具看成由无数个磨粒组成的磨具,在给予一定的转速和进给量后来加工材料。蔡晓江[2]等人采用超声振动辅助对SiCp/Al进行钻削加工。朱波[3]等人研究工件的超声振动,进行超声功率、小孔孔径、脉冲频率的微小孔电火花加工工艺研究。刘宇[4]等人采用磁场电火花复合加工方法在铁磁材料工件上加工小孔。王龙[5]研究在联合穿刺针的导管上进行微细长槽的电解加工。高峰[6]等人采用微弧氧化、电泳复合工艺成模的侧壁绝缘电极加工小孔。林金堵[7]等人利用飞秒级激光钻孔。张晓兵[8]等人采用焦耳级脉冲能量毫秒激光在镍基高温合金上快速加工初始通孔,再采用毫焦耳级脉冲能量纳秒激光扩孔,二次加工小孔。刘治国[9]通过工艺创新,设计加工辅具及超声波壁厚仪在实际加工中应用,开创出一种新的大型阶梯孔加工方法。崔晓旭[10]等人通过超声振动研磨和复合抛光技术,实现了腔体内表面的精密加工。在国外,采用电解加工工艺时,所配用的一般都是混合电解液或是加入适量的KBr等活性电解液。采用混合电解液加工时,随着加工的进行,电解液不断被消耗,混合电解液的配比一直在变化,从而给后续补充电解液带来困难。同时,KBr对人体有危害,长期吸入会损害健康。

采用NaNO3电解液时,即使电流值很小,钛合金材料也会有一定的溶解,造成工件的加工精度差;采用NaCl电解液时,钛合金的加工精度高[11]。由于实验采用掩模电解加工方法,非加工区域不会发生电解加工。由此,本实验利用NaNO3电解液加工效率高的特性,研究其在TC4薄板阵列群孔的电解加工。

2 电解加工原理

电解加工,是对作为阳极的金属工件在电解液中进行阳极溶解而去除材料,实现工件加工成形的工艺过程[12]。因为工件阳极是通过离子形式溶解的,所以在微细加工中有非常好的加工效果。笔者采用双面模板电解加工技术进行电解加工,如图1所示,该装置由金属板 (夹具)、掩模板和工件构成。夹紧后,工件阳极被上下模板紧紧贴牢;通电后,双阴极和工件加工区域间形成电场;加工时,工件阳极失电子而不断被溶解,经过一定时间,工件形成和模板上的设计图形几乎一样的形状,控制好加工参数就能得到符合设计要求的结构;电解液在模板与金属板间的间隙中高速流动,将加工中产生的热量及其产物及时带走,保证加工能够正常进行。

▲图1 双面掩模板电解加工原理图

3 实验

实验采用SV612F110T不锈钢离心泵,额定流量16 m3/h,额定功率11 kW;采用扬州双鸿电子有限公司制造的WWL—SS21大功率脉冲电源,输入频率50 Hz/60 Hz,输入电压 380 V,输出电压 0~40 V,输出电流0~1 500 A;工件材料为0.5 mm厚的TC4钛合金薄板。

▲图2 模板电解加工系统图

根据掩模电解加工的工作原理及其工作特点,设计了如图2所示的试验系统图。本实验系统由大功率脉冲电源、电解液过滤循环装置和工作台及装夹机构等组成。工件材料为TC4钛合金薄板,采用质量分数为10%的NaNO3溶液的电解液,设置电解液压力为0.5 MPa。本实验的加工工艺流程为:制作掩模板→清洗→装夹→电解→测量。

(1)加工掩模板。按照图纸的设计标准,利用数控钻铣机制成掩模板。

(2)清洗。去除掩模板上的切屑与污物,并清除工件上的杂物及其油污,获得清洁的零件表面,以获得均匀的电解加工速度。

(3)装夹。将工件和掩模板按顺序定位在电解机床上,利用气压装置进行夹紧。

(4)电解加工。打开电解液过滤循环装置,设定电解液压力,接通脉冲电源,调好加工参数进行加工。

(5)测量。加工结束后,利用超声清洗机清洗工件。检测所加工微小孔的尺寸参数。

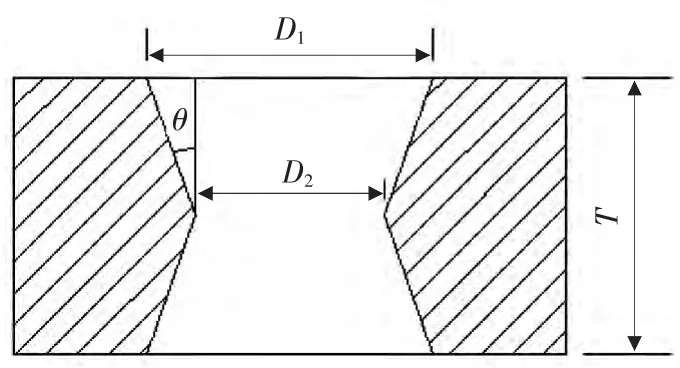

以小孔锥度大小为本实验主要的评价指标,图3所示为切割加工小孔的剖面示意图,小孔锥度θ的计算:

式中:D1为小孔的大径,mm;D2为小孔的小径,mm; T为工件厚度,mm。

4 实验分析

4.1 电压对加工结果的影响

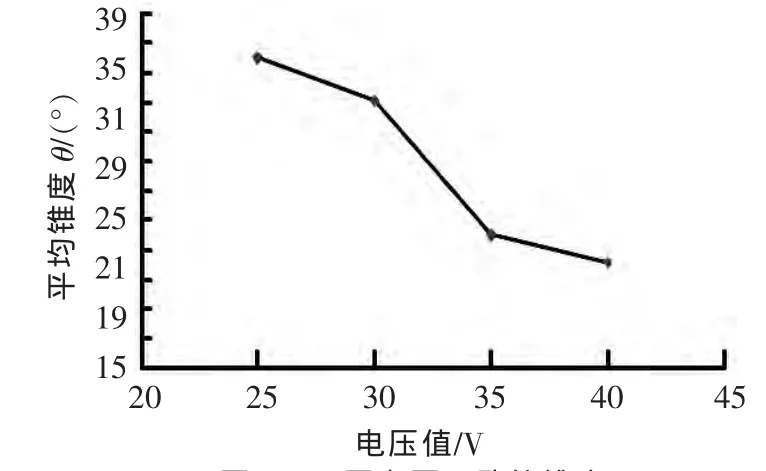

在阴极和工件阳极间施加电压,建立相应大小的电场,电场必须确保能达到所需要的电流密度,进而保证电解加工能够持续正常进行。电压大小对实验结果有很大的影响,在本实验设备的支持条件下,选取了25 V、30 V、35 V、40 V 4组电压值进行实验,在采用10%的NaNO3溶液为电解液加工时,其加工结果如图4所示。

▲图3 微小孔剖面示意图

▲图4 不同电压下加工的孔

▲图5 不同电压下孔的锥度

图5 表明,当加工电压为40V时,加工的小孔锥度较好,其主要原因是,电压增大,电场强度增强,电场线分布更均匀;此外,电流密度也相应增加,单位时间工件的腐蚀量增加,电解加工速度随之加快,加工的小孔锥度减小。因此,在采用10%的NaNO3溶液为电解液加工时,确定选用40 V为电解加工电压。

4.2 脉冲频率对加工结果的影响

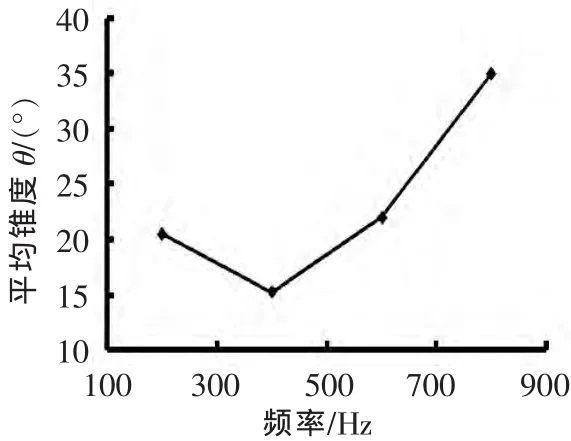

脉冲电流电解加工的基本原理:以周期间歇供电代替传统的连续供电,使工件阳极在电解液中发生周期断续的电化学阳极溶解,它利用脉冲电流的脉冲效应,导致电解加工间隙过程物理、化学特性变化的一系列变化。基础实验研究表明,脉冲频率是影响间隙过程物理、化学特性变化的重要参数,直接影响电化学阳极溶解的集中蚀除能力[12],从而影响加工精度。本实验采用 200 Hz、400 Hz、600 Hz、800 Hz 4 组频率值来研究其对锥度的影响。

图6展示了在采用10%的NaNO3溶液为电解液加工时,不同频率下小孔电解加工的结果。

图7表明,当脉冲频率大于400 Hz时,增大脉冲频率会导致小孔的平均锥度相应增加。在相同的加工参数条件下,提高电源脉冲频率,导致电解加工产物和加工产热不能及时有效地排出,从而引起小孔处的温度升高[13],导致电场线分布不均匀和加工不均匀,造成小孔锥度增大。在采用10%的NaNO3溶液为电解液加工时,为保证电解液充分带走产物和产热,可以适当提高加工脉冲频率以减小小孔锥度,为此采用加工脉冲频率为400 Hz。

▲图7不同脉冲频率下孔的锥度

▲图6 不同脉冲频率下加工的小孔

4.3 电解液温度对加工结果的影响

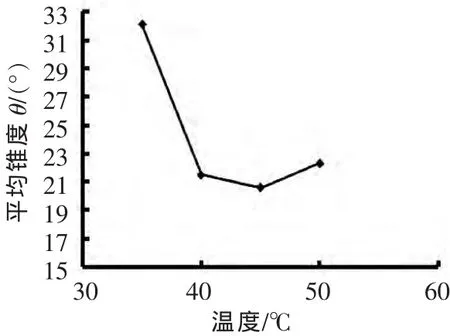

电解液是影响电解加工效果的重要因素,对电解加工精度、表面品质以及加工效率均有影响[14],其中,电解液温度又影响其活性,从而影响电解加工的结果,主要体现在加工效率及其小孔的表面质量上。因此,需要对电解液温度进行研究。本实验采用35℃、40℃、45℃、50℃4组温度值来研究其对TC4加工效果的影响。图8是在采用10%的NaNO3溶液为电解液加工时,各个温度下电解加工的结果。

采用温度为45℃的电解液,加工小孔的锥度较其它温度小,电解液的温度在35℃到45℃范围时,小孔的锥度随着电解液温度的升高而相应减小,如图9所示,这是因为随着电解液温度的升高,电解液中离子的活性加强,电流密度会相应提高,加工区域的腐蚀速度差异减小,从而使小孔锥度减小。由于电解加工本身放出大量热,当温度大于45℃时,加工区域热量来不及排出,电解液可能沸腾、蒸发,且电解产生的氢气膨胀会产生空穴,导致电场分布不均和加工不稳定,从而使小孔锥度变大。因此,采用10%的NaNO3溶液为电解液加工时,电解液温度加热到45℃较好。

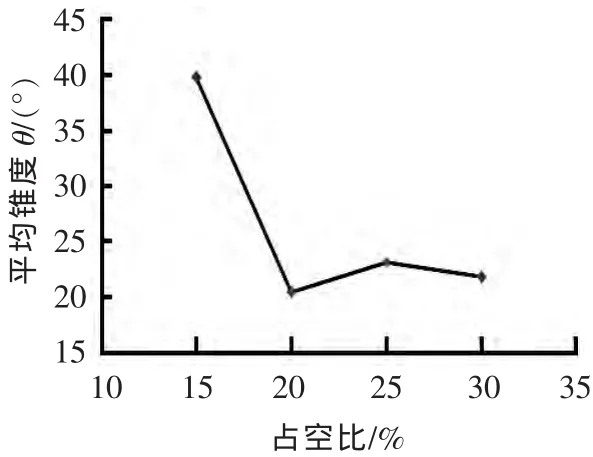

4.4 电源占空比对加工结果的影响

占空比是指脉冲信号的通电时间与通电周期之比。在采用大功率脉冲电源的电解加工中,工件的加工结果受电源占空比的影响很大[15],加工占空比较小时,电解液可及时排除电解产物,并带走大量热量,降低加工区的温度;当加工占空比较大时,有利于电解加工效率的提高,因此,有必要研究占空比如何影响加工结果。在此,选取占空比为15%、20%、25%、30%,采用10%的NaNO3溶液为电解液,加工的小孔如图10所示。

▲图9 不同温度下加工孔的锥度

▲图8 不同温度下加工的小孔

▲图1 0不同占空比下加工的小孔

▲图1 1不同占空比下孔的锥度

▲图1 2 实验群孔

▲图1 3 成品群孔

由图11可知,采用15%的占空比时,工件阳极恰好完全加工穿透,同样的加工时间,加工结果并不符合设计标准,小孔锥度比较大。占空比在20%以下时,加工产物和产热都能及时有效地随着电解液的冲洗而排出,加工区域温度不致过高,气体膨胀不致过大[16],可以维持稳定的流场和电场,加工能够持续稳定地进行,致使小孔的锥度减小。因此,采用10%的NaNO3溶液为电解液加工时,设置占空比为20%比较理想。

5 加工参数的优化

参数的选择对工件的加工结果影响很大,通过以上的讨论分析,将对所用参数进行优化。采用10%的NaNO3溶液为电解液加工时,选用40 V加工电压,400 Hz加工脉冲频率,20%占空比,45℃电解液温度。优化后的加工参数用于TC4钛合金薄板的阵列群孔加工,如图12~图13所示是实验加工的阵列群孔和加工成成品的阵列群孔。

6 结论

在采用10%的NaNO3溶液为电解液的情况下,利用双面掩模脉冲电解加工技术,加工TC4钛合金薄板微小阵列群孔。主要研究分析了加工脉冲频率、加工电压、加工占空比和电解液温度对加工小孔锥度的影响,并有如下结论。

(1)采用掩模电解加工工艺,以NaNO3溶液为电解液进行加工,选择合适的加工参数,能够加工出锥度和孔径大小均满足工程实际需要的微小阵列群孔。

(2)采用较高的电压、较低的脉冲频率和较低的占空比能有效降低加工小孔的锥度,提高加工质量。

(3)采用45℃电解液温度时,加工的小孔锥度较小,同时,加工效率也较高。

[1] 孙王路.微小孔磨钻成形机理的研究及磨具结构的设计[D].太原:太原科技大学,2014.

[2] 蔡晓江,张余升,刘普林,等.超声振动钻削SiCp/Al的表面形成机理研究[J].机械设计与制造,2014(2):116-118.

[3] 朱波,钟晓红,陈济轮,等.超声振动复合微细电火花加工微小孔试验研究[J].电加工与模具,2014(3):58-61.

[4] 刘宇,阎长罡,张生芳,等.外加磁场对铁磁材料电火花小孔加工的影响[J].电加工与模具,2014(1):13-16.

[5] 王龙.联合穿刺针电解加工的关键技术研究[D].杭州:浙江理工大学,2014.

[6] 高峰,王津,陈伟,等.侧壁绝缘电极小孔电解加工工艺研究[J].电加工与模具,2014(3):38-42+47.

[7] 林金堵,吴梅珠.飞秒激光钻孔 [J].印制电路信息,2014(5):63-66.

[8] 张晓兵,孙瑞峰.二次法激光加工小孔技术[J].航空学报,2014(3):894-901.

[9] 刘治国.大型长阶梯孔加工方法[J].金属加工(冷加工),2014(9):56-57.

[10]崔晓旭,李敏,李大琪.超声振动研磨、抛光法去除激光陀螺腔体深小孔孔壁缺陷技术研究[J].航空科学技术,2014(2):73-78.

[11]杨怡生.钛合金电解加工手册[M].北京:国防工业出版社,1990.

[12]王建业,徐家文.电解加工原理及应用 [M].北京:国防工业出版社,2001.

[13] C Rosenkranz,M M Lohrengel,J W Schultze.The Surface Structure during Pulsed ECM ofIron in NaNO3[J].Electrochimica Acta,2004,50:2009-2016.

[14] A K Swain,M M Sundaram,K P Rajurkar.Use of Coated Microtools in Advanced Manufacturing:An Exploratory Study in Electrochemical Machining (ECM) Context[J].Journal of Manufacturing Processes,2012,14:150-159.

[15] B Bhattacharyya,M Malapati,J Munda.Experimental Study on Electrochemical Micromachining[J].Journal of Materials Processing Technology,2005,169:485-492.

[16] S Trevezasa,S Malefakib,P-H Cournèdea.Parameter Estimation via Stochastic Variants of the ECM Algorithm with Applications to Plant Growth Modeling [J].Computational Statistics﹠Data Analysis,2014,78:82-99.