小压力角滚刀的设计及应用

□ 余功炎 □ 朱变平

陕西法士特汽车传动工程研究院 西安 710119

滚剃工艺在汽车变速器齿轮加工中应用广泛。滚齿加工中,滚刀齿顶呈全圆弧结构,有助于增强齿轮齿根强度,减少应力集中;刀具齿根呈修缘结构,在工件齿顶切出倒角,能减少齿轮齿顶磕碰、剃齿毛刺等造成的传动噪声。

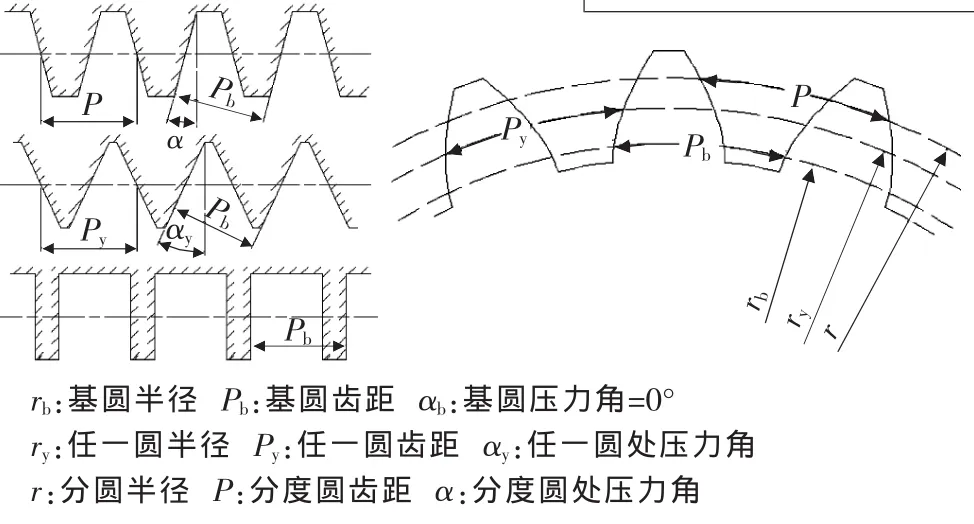

对于某些少齿数零件,为提高啮合重合度,齿轮设计时一般采用两种方法:①较大的正变位设计;②设计较低的渐开线起始点(距基圆较近)。这两项改变给滚刀设计带来较大困扰,大正变位齿轮造成工件齿顶变尖,滚刀齿根齿槽宽变窄,修缘特征无法实现;渐开线起点要求过低,滚刀齿顶强制全圆弧时,工件齿根切深较大,齿轮强度减弱。为解决上述问题,刀具设计时一般采用变压力角设计,用比产品压力角小的齿形角设计滚刀,以获得较大的刀具齿顶宽和沟槽宽(如图 1 所示),降低刀具加工难度。

▲图1 压力角改变前后齿条形状对比

1 设计原理

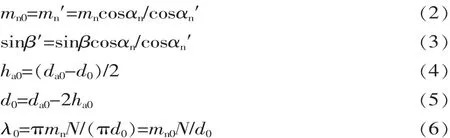

齿条和齿轮啮合的必要条件为齿条的法向齿距等于齿轮的基圆齿距。

▲图2 3种齿形角齿条与齿轮的啮合关系

如图2所示,当式(1)成立时,3种齿条均能与齿轮啮合。

对于某一特定的齿轮,可以有无穷多形状不同(齿形角不同)的齿条与它啮合,只要这些齿条的法向齿距等于齿轮的基圆齿距,这就是变压力角滚刀的设计原理。

2 小压力角滚刀的设计方法

相比常规设计,小压力角滚刀将滚切时的啮合点由工件分度圆下降至工件节圆,所以只要将工件节圆处的模数和压力角替代分度圆模数和压力角,代入刀具计算公式,即得到小压力角滚刀的刀具参数。

式中:mn为被加工齿轮的分度圆模数;αn为分度圆压力角;β为分度圆螺旋角;mn′为滚切时齿轮的节圆模数;αn′为节圆压力角;β′为节圆螺旋角;d′为节圆直径;mn0为小压力角滚刀的模数;αn0为齿形角;ha0为齿顶高;λ0为螺旋升角;da0为齿顶圆直径;d0为分度圆直径;N为滚刀头数。

滚刀采用变压力角设计,改变了齿条与齿轮的啮合位置,刀具参数与工件节圆相对应,即:

(1)滚刀齿距(法向模数)与工件节圆齿距(法向模数)相等;

(2)滚刀分度圆法向齿厚等于工件节圆法向齿槽宽;

(3)滚刀螺旋升角与工件节圆处螺旋角对应。

变压力角设计后,刀具、工件分度圆、工件节圆等多组参数并存,容易在齿轮加工中造成混淆。

3 小压力角滚刀在实际应用中的问题

滚齿加工过程就是齿轮与滚刀法向齿条的无侧隙啮合过程,齿条节线绕齿轮节圆作纯滚动,将刀具节线处齿厚传递给齿轮,齿条齿廓迹线包络出齿轮齿形,滚刀沿工件轴线运动,切出整个齿轮。

小压力角滚刀在两端端面上分别刻印刀具模数和齿形角、工件模数和压力角,由于参数不一样,机床调试时要仔细甄别,避免发生差错。

3.1 分齿挂轮传动比计算

以三轴滚齿机YKX3132M为例,加工齿轮时,需要根据分齿挂轮传动比i分的计算结果选配分齿挂轮,i分为:

式中:z为齿轮齿数;a、b、c、d 分别为分齿挂轮齿数。

由式(7)可知,i分只与滚刀头数及工件齿数有关,按计算结果选择挂轮组即可。

3.2 差动挂轮传动比计算

差动挂轮传动比i差为:

式中:β为工件螺旋角;mn为工件法向模数。

使用小压力角滚刀加工齿轮时,刀具参数与工件节圆参数相对应,所以β、mn应该由工件节圆处的螺旋角和法向模数代入,由斜齿轮公式:

式中:βb为基圆螺旋角;αn为工件压力角(与β对应)。

将式(9)代入式(8)中,得:

式中:Pnb为基圆法向齿距。

由式(10)可知,i差与基圆螺旋角 βb、基圆齿距 Pnb有关,不管齿轮加工时节圆位置如何变化,基圆这两项参数始终不变。由于齿轮分度圆、节圆、基圆的参数可以互相换算,所以式(8)中代入分度圆螺旋角和模数、或节圆螺旋角和模数、或基圆螺旋角和模数都可以,但是螺旋角和模数必须两两对应。

3.3 关于刀架角度的计算

滚切斜齿轮时,刀架角度遵循“同向相减,异向相加”原则,即被加工齿轮旋向与滚刀旋向相同时,刀架角度等于工件螺旋角β减去滚刀螺旋升角λ0,旋向相反则相加。小压力角滚刀的螺旋升角由工件节圆参数求得,所以计算刀架角度时,β用工件节圆螺旋角代入。

3.4 通过粗切后的公法线,计算精切时的径向进刀量

由公法线计算齿厚的公式:

式中:Sn为工件齿厚;Wk为跨k齿公法线;k为跨齿数;αt为工件端面压力角。

粗精切两次进刀,公法线变化量ΔWk与齿厚变化量ΔSn的关系:

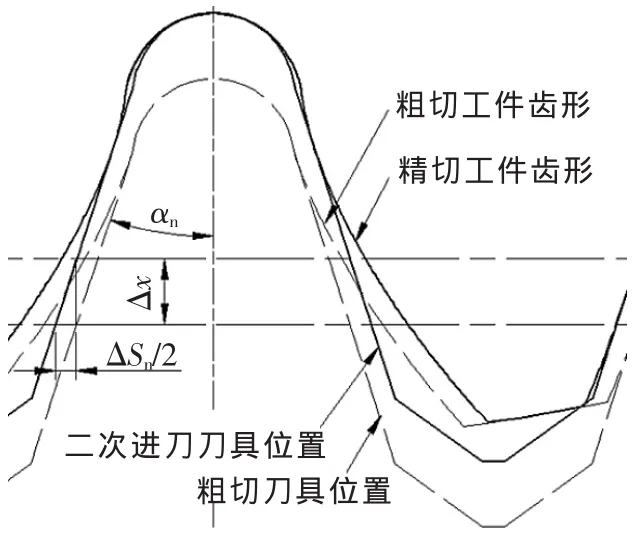

由图(3)可知,齿厚变化量ΔSn与径向进刀量Δx关系:

将式(13)代入式(12),得公法线变化量 ΔWk与径向进刀量Δx关系:

根据上述推论,使用粗切的公法线,计算精切的径向进刀量时,应代入齿条齿形角及变压力角后的齿形角。

综上所述,调试机床时,分齿挂轮、差动挂轮、轴交角、二次进刀量的计算,都应用刀具模数和齿形角 (或工件节圆处的模数和压力角)、工件节圆螺旋角代入,因为节圆代表了工件和刀具啮合时的真实位置。

▲图3 径向进刀量与齿厚关系

4 结论

为提高齿轮副啮合时的重合系数,齿轮设计时常采用较大的正变位,且渐开线起始点靠近基圆,造成刀具齿顶全圆弧及齿根修缘特征难以实现。通过采用减小滚刀齿形角,降低工件啮合节圆位置的设计方法,能有效解决上述问题。

本文从变压力角滚刀的设计原理出发,分析了小压力角滚刀设计方法,介绍了使用小压力角滚刀时,机床分齿、差动、刀架角度、二次径向进刀量调整时的注意事项,为实际生产加工提供理论依据。

[1] 袁哲俊,刘华明,唐宜胜.齿轮刀具设计[M].北京:新时代出版社,1983.

[2] 魏冰凌.剃前滚刀型式的统一设计探究[J].合肥工业大学学报,2009,32(增刊):32-36.

[3] 何枫.变模数变压力角剃(磨)前滚刀的设计[J].工具技术.2003,37(10):44-45.