一种间歇组合装置的设计及仿真分析

□ 沈小华 □ 杨宗儒 □ 付乐乐 □ 张志富

武汉理工大学 智能制造与控制研究所 武汉 430063

机械创新设计实验是工科学院机械类专业学生课程教学计划中的重要环节,对于提高学生的工程实践能力、综合设计与分析能力和创新能力有着重要作用。传统的机械类教学实验较为固定,缺少设计性实验及研究性实验,这种传统实验内容固定、功能单一,且以验证性实验为主,无法适应高等学校培养创新型人才的需要。鉴于以上不足[1],笔者自主设计出一种新型机械创新实验考核平台,集实验与考核于一体,设计的间歇组合装置用于多种实验题板的组合变换,并对其进行了相关仿真分析。

1 整体设计及工作原理

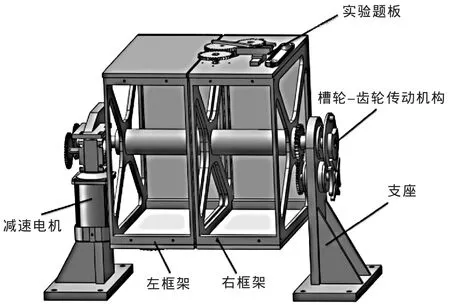

本文论述的间歇组合装置位于笔者设计的新型机械创新实验考核平台内部,该装置主要由槽轮-齿轮传动机构、支座、左框架、右框架等组成。其中实验题板固定在左、右框架面上,框架由中空钢管、钢板焊接连接,槽轮-齿轮传动机构的中心轴穿过左、右框架并通过深沟球轴承约束在支座上,整机虚拟样机如图1所示。

▲图1 间歇组合装置虚拟样机

1.1 槽轮-齿轮传动机构设计

槽轮-齿轮传动机构主要由槽轮销、槽轮、从动齿轮、主动齿轮及中心轴等组成[2],如图2所示。从动齿轮与右框架固连而与中心轴不连接,则从动齿轮不随中心轴一起转动。电机带动中心轴转动,槽轮销带动槽轮作周期性转动,使主动齿轮带动从动齿轮作间歇性转动,从而实现左框架转动4圈时,右框架转动1圈的效果,达到实验题板随机组合的目的。

为了实现实验题板随机组合的功能,考虑到左、右框架转动的精确性与自锁性,采用槽轮机构来实现这一功能。选取4槽的槽轮与传动比为1∶1的齿轮机构相结合的方式来完成装置间歇组合的功能。槽轮的相关参数见表 1[3]。

根据功能需要,确定中心轴的尺寸,依据其重力的大小可以确定中心轴的受载情况。中心轴受力与相关尺寸如图3所示。

▲图2 槽轮-齿轮传动机构

▲图3 中心轴受力图

表1 槽轮相关参数

由平衡条件得:

根据式(1)可以分别求出支反力FA=231.2 N,FB=228.8 N,由第三强度理论可得合成应力:

式中:W为抗弯弹性模量;M为弯矩;T为转矩。

代入C点与E点的相关参数进行计算,得到C点及E点处的合成应力:

取许用应力 [σ-1]b=55 MPa, 计算得到:C点轴径dC≥15.9 mm,E点轴径 dE≥18.2 mm,实际设计时,取:dC=24 mm,dE=30 mm。

1.2 控制系统的设计

间歇组合装置转动的精确度是实验平台能可靠工作的前提,因此对间歇组合装置驱动电机的控制尤为重要。经过查阅相关文献,选择了光电传感器作为信号采集源,为了实现槽轮每次旋转90°,在对应的槽轮机构上均匀分布地贴上感应片。在间歇组合装置旋转时,当旋转到预定位置,光线经感应片反射,传感器感觉到光强的变化并转化为电信号,并将模拟信号的变化经A/D转化为数字信号的变化,处理器分析处理后,控制电动机停止转动,从而实现固定角度的精确旋转。控制系统的控制流程如图4所示。

▲图4 控制系统控制流程图

1.3 关键零件加工工艺确定

▲图5 框架装配图

间歇组合装置的左、右框架加工均先采用激光切割,材料为45号钢,在两个钢板中心孔位置用钢管焊接来连接,保证机架旋转同步性。在钢板4个顶端先用方钢采用螺纹连接,然后焊接,保证两块钢板的平行度。加工工艺为:划线→切割坯料→激光切割→划线、对心→焊接→镗孔、钻孔→倒角→去毛刺→装配[4]。框架装配如图5所示。

槽轮销由拨盘、月牙弧品台和拨盘销组成,其中拨盘和月牙弧凸台通过螺纹来连接,拨盘中心孔与月牙弧凸台采用过渡配合,保证同心度,拨盘销表面淬火,并与拨盘过渡配合,材料均为45号钢。加工工艺为:车销坯料→铣销平面→线切割月牙弧和螺纹间隙孔→划线→钻孔→倒角去毛刺→装配。槽轮销装配如图6所示。

▲图6 槽轮销装配图

中心轴主要由车削和铣削加工而成,在中心轴中间位置车一段外螺纹,并在装配框架的时候在中心轴中间位置旋合上一个圆螺母并用止动垫圈固定,防止左、右框架沿轴线方向移动,同时保证了左、右框架不接触,也保证了间歇组合装置转动的平稳性。

2 仿真分析

2.1 间歇组合装置原理验证

左、右框架间歇式相对转动是实现该实验平台实验题板随机组合的前提,间歇组合装置利用槽轮-齿轮传动机构实现左、右框架间歇式相对转动,可以保证转动过程中的平稳性,采用ADAMS软件对间歇组合装置进行仿真验证。

▲图7 左框架角速度变化曲线

▲图8 右框架角速度变化曲线

▲图9 从动齿轮力矩变化图

▲图1 0 从动齿轮力矩FFT-3D图

在SolidWorks软件中建立该装置3D模型,然后通过软件接口导入ADAMS中,在ADAMS中定义部件和运动副后进行仿真,得到左框架角速度变化曲线如图7所示,右框架角速度变化曲线如图8所示。

从仿真结果可以看出,在前14 s时间内,左框架一直在转动而右框架并未运动。在接近30 s时右框架角速度又逐渐趋近于0,而左框架角速度接近初始值,验证了装置具有间歇组合的功能。通过以上分析,得到的仿真结果与理论设计基本相符,验证了左、右框架间歇式相对转动的特性,可以满足实际工作要求。

2.2 槽轮-齿轮传动机构仿真验证

对槽轮-齿轮传动机构进行动力学仿真,模拟传动过程中从动齿轮的力矩变化和振动情况。从动齿轮力矩变化如图9所示,对其进行快速傅里叶变换(FFT),得到从动齿轮力矩 FFT-3D 图[5],如图 10所示。

图9和图10分别从时域和频域上反映了从动齿轮的啮合特性,从仿真结果可以看出,在0~5 Hz之间,从动齿轮振动较大,在5 Hz之后,传动相对平稳,在实际运动时可通过降低转速避开0~5 Hz的频段,实现平稳过渡。另外,在前14 s时间内,从动齿轮力矩未发生变化,也验证了该装置间歇组合的功能。

3 结束语

针对开发的新型机械创新实验考核平台中实验题板组合变换的运动要求,设计了一种由单个电动机提供动力实现间歇运动的间歇组合装置。对整体机构进行三维建模,确定了关键零件的加工工艺,对槽轮-齿轮传动机构进行了动力学仿真并进行快速傅里叶变换,确保装置工作的稳定性,验证机构设计的合理性,能够完成运动要求。

[1] 裴立德,张大玉,陈家垅,等.综合型实教学改革的研究与实践[J].实验技术与管理,2001,18(6):4-6.

[2] 郑文纬,吴克坚.机械原理(第 7 版)[M].北京:高等教育出版社,2000.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,1993.

[4] 彭文生,黄花梁,王均荣,等.机械设计[M].武汉:华中理工大学出版社,2000.

[5] 郭术义,杨杰.基于ADAMS的齿轮传动系统可靠性研究[J].拖拉机与农用运输车,2007,34(6):50-51.